1晶圆加工工艺

上下晶圆片在导入封装工艺流程之前,按照封装结构方案需进行基本的加工,其中包括:上基板晶圆片需刻蚀凹槽,键合环镀金属化层,双面蒸镀光学薄膜、薄膜吸气剂沉积等;下基板晶圆片工艺包括MEMS微测辐射热计加工,沉积金属化焊料等。封装工艺流程中,关键工艺包括金属化工艺、晶圆键合工艺等。

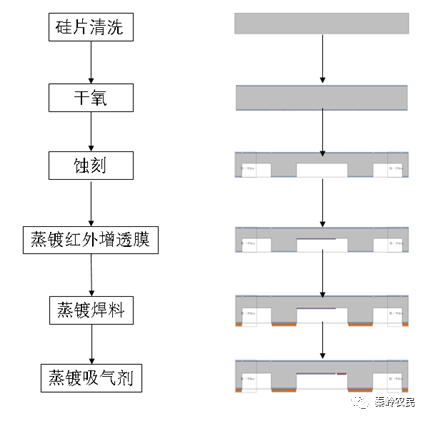

2 Cap 晶圆工艺

Cap晶圆加工工艺主要为以下流程

图1 Cap晶圆工艺

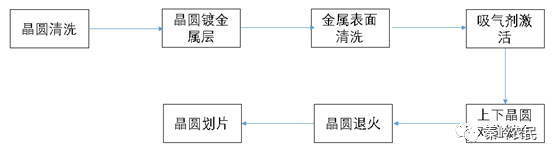

3 IC晶圆工艺

图2 IC晶圆工艺

封装工艺与晶圆级封装基本一致。封装设备也变化不大。封装键合工艺步骤如下

图6 红外晶圆键合工艺流程

4关键工艺-金属焊料共晶键合

共晶是指在相对较低的温度下共晶焊料发生共晶熔合的现象,共晶合金的基本特性是:两种不同的金属在可远低于各自的熔点温度下,按照一定比例形成共熔合金,共晶合金直接从固态变到液态,而不经过塑性阶段,是一个液态同时生成固态的平衡反应,其融化温度称共晶温度,此温度远远低于合金中任何一种金属的熔点,共晶焊料中合金的比例不同,其共晶温度不同。

键合工艺设计前需选择采用哪种共晶合金作为焊料、沉积什么样结构金属薄膜过渡层来提升连接质量。共晶合金的特定是根据合金中成分比例不同,会影响到某一温度上限,即共晶温度。当加热温度超过这个上限时,合金会由固态转化成液态,退火之后可形成稳定的结构。共晶温度可以远低于合金中所包含的纯元素金属的熔点,这大大降低了共晶键合过程所需要的温度。常用的共晶合金焊料如表1 所示,这些材料诸如 Au、Al、Cu 等已经广泛应用于半导体工艺中,建立了成熟的加工和沉积镀膜体系,其中最常见的共晶合金为 Au-Sn 合金。

共晶焊料选用金锡焊料(Au80Sn20),金属化层根据相应的工艺沉积方式选择适合的金属膜系。

金锡共晶键合工艺中,金属焊料直接和 Si 晶圆片接触焊接时,由于材料性质差异过大,会存在吸附性差、热应力大等问题。为了提高键合的质量和可焊接性,通常会在焊料与晶圆片之间加入过渡层金属。一般镀层金属与焊料之间会发生两个方面的相互作用,第一个方面:镀层金属溶解到焊料之中;第二个方面:镀层金属与焊料结合发生界面反应,在界面处生成金属间化合物(IMC)。焊料与 Si 片结合的润湿性极差,需要蒸镀金属层来增加结合的强度。Si 在大气环境下会形成的一层二氧化硅,所以需要蒸镀的金属层要和 Si 以及二氧化硅都具有良好的润湿性。且热膨胀系数也要在焊料和 Si 片之间,具有一定的热匹配性。Cu、Ni、Ti、Au 镀层金属经常被用于电子封装,具体材料以及性能如表2

根据这些渡层金属的物理性能,不难看出要选择一种即能和 Si 以及二氧化硅具有良好润湿性,也和焊料结合性能良好的金属几乎不太可能,所以设计上一般采用多层金属材料来满足性能过渡的需求。

合金焊料和 Si 晶圆片之间金属过渡层一般设计为三层比较合适,分别称作:底面粘附层、中间阻挡层、表面助焊层。

粘附层:

这一层选择与 Si/SiO2润湿性更好、而且热膨胀系数与 Si 相近、与 Si和 SiO2 之间欧姆接触系数小的金属材料。由表2可知 Cr 和 Ti 都能很好的满足这个要求。

助焊层:

这一层选择与 Au-Sn 焊料润湿性更好、而且热膨胀系数与焊接材料相近、不易氧化有助于焊料流淌的金属材料。由表2可知 Au 能很好的满足这个条件。

阻挡层:

实际应用中粘附层和润湿层金属的物理性能相差过大,润湿层金属极易溶于合金焊料,同时粘附层金属易氧化扩散到表面形成金属氧化物,并且会和焊料反应形成金属间化合物(IMC)。IMC 通常具有硬而脆的特点,会影响焊接质量,所以为了避免焊接过程中过多的 IMC 形成,需要选一个物理性能在粘附层金属和润湿层金属之间的过渡层金属来作为中间层,这一层金属还需要具备平衡双方的热匹配性能。从表中可知,Cr 和 Ti 都是难溶于焊料的金属,焊接性能很差;Au、Ag 虽然焊接性能很好、但是与Si 片粘附性差、热膨胀系数相差比较大;Ni 正好可以满足所有条件。

综上所述,共晶键合焊料选择 Au80Sn20;另外,在 Si 晶圆片和 SiO2 上均进行金属化工艺,并测试确认金属化层强度。硅片上可进行溅射和蒸发,SiO2上只能进行溅射。膜系溅射可采用 TiNiAu 膜系,蒸镀可采用CrNiAu 膜系。