双面压接背板可靠性研究

在国内通信网络4G(Gap,代)建设和4.5G或5G布局中,高频高速单板和功放产品板已经实现38Gbps(Giga,10亿)传输速率,这些产品往往用于高速信号的输入和输出,而输入到输出之间需要大容量背板实现信号的交换。

早些年常规的大尺寸背板已经不能满足日益膨胀的大数据的信息交换,比如100Gbps(背板带宽,是交换机接口处理器或接口卡和数据总线间所能吞吐的最大数据量)传输速率就不能通过无限扩大背板尺寸和厚度来实现数据交换功能,且尺寸和厚度也受制于PCB内层、层压、钻孔和电镀设备的制作能力限制,所以为了提高布线和压接密度,产品需要全面优化设计。一旦实现100Gbps到200Gbps、400Gbps的跨越,则通信产品升级到1Tbps(=1024 Gbps)的传输速率也将指日可待。本论文将研究高速背板实现需要涉及的关键因素和PCB产品制作过程的可靠性保证。

2.1

图1 背板产品示意图

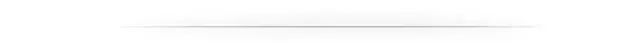

在2007年之前

电信通讯网络主要提供语音和文字(短信、彩信等)服务,这些基础服务包含的数据量小,对背板的传输速率要求低,产品工艺相对简单,使用普通的FR4板料(比如S1141,EG-150T)就可以实现网络服务商要求的基本功能。这阶段的背板典型设计规格尺寸845mm╳485mm,层数20层,板厚4.5mm,压接孔成品孔径0.60±0.05mm,有特性和差分阻抗要求,没有背钻设计要求。

2008年

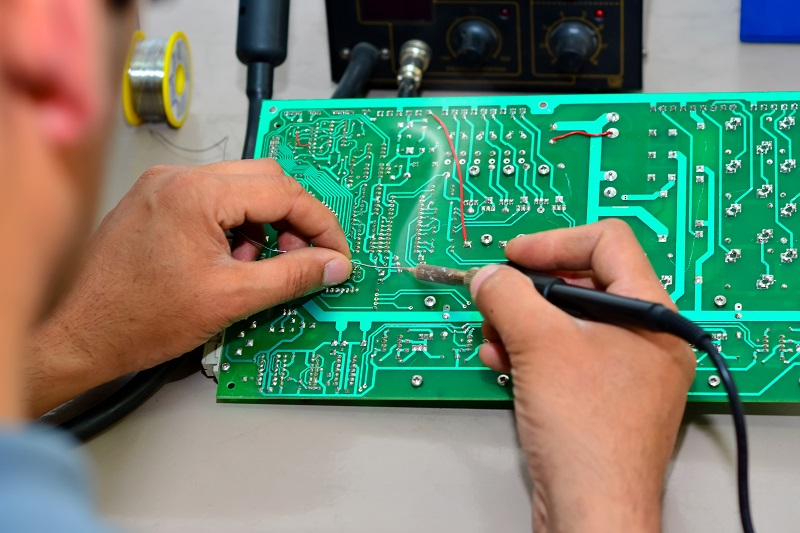

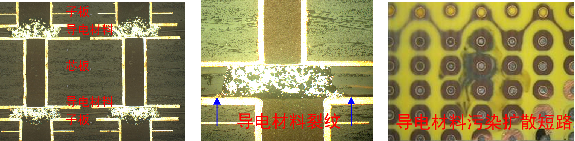

客户端增加了PCB背钻工艺,即要求在高频信号条件下,减少输入电信号在过电孔内反射产生的衰减,这种结构一直沿用到现在,但是压接孔成品孔径要求提升到了0.50±0.05mm。为了解决电镀深镀能力,提出了8.0mm厚度背板采用Z向互连的设计方案,也即通过子板+芯板互连+子板方式实现双面压接,以期提高布线和压接密度,但是由于大尺寸背板子板厚度均匀性、粘结材料和导电胶方面的缺陷导致母板在Z向连接位置出现裂纹开路和导电材料扩散短路,最终导致该方案未能推广。

图2 Z向互连方案

2012-2013年

3G网络在全国范围内广泛布局建设和投入运营。3G网络通讯在原有2G语音和文字服务基础上增加了视频服务,2014年5月4G网络正式开通,网络传输速率又在3G的基础上快了10倍。通讯网络提供的信息量成几何级数陡增,传输速率也变得更快,为此对背板带宽提出了越来越高的要求。

2014-2015年

“工业4.0”战略将集中式控制向分散式增强型控制模式转变,将建立一个高度灵活的个性化和数字化的产品与服务模式,实现“智能工厂”和“智能生产”物联网,这些功能的实现都需要更快的数据传输速率。现阶段100Gbps的传输速率迫切需要升级到200和400Gbps,同时2016年3月开始的“十三五规划”已经明确提出在5年内实现网络传输速率1Tbps的目标,为此新一代的背板需要承担这个使命,其相关的背板技术指标要求也已清晰展现在我们面前。

2.2

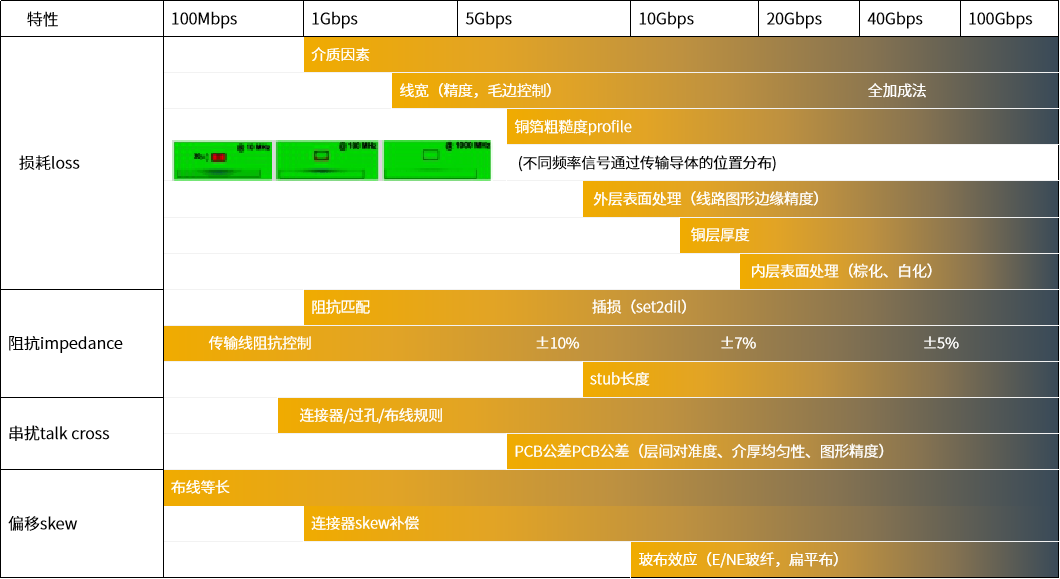

不同传输速率时印制板因素对高速信号特性的敏感程度关系如下(从左向右因素与频率相关性越高):

完整版论文,请扫一扫二维码填表下载

扫一扫获取论文全章节

关于IPC

IPC—国际电子工业联接协会(www.IPC.org.cn)是一家全球性电子行业协会。IPC总部位于美国伊利诺伊州班诺克本。我们致力于提升6000多家会员企业的竞争优势并帮助他们取得商业上的成功。我们的会员企业遍布在包括设计、印制电路板、电子组装、OEM和测试等电子行业产业链的各个环节。作为会员驱动型组织,我们提供的服务主要有:行业标准、培训认证、市场研究和环境保护,并且通过开展各种类型的工业项目来满足这个全球产值达2万亿美元的行业需求。此外,IPC在新墨西哥州的陶斯、弗吉尼亚州的惠灵顿、瑞典的斯德哥尔摩、俄罗斯的莫斯科、印度的班加罗尔、比利时的布鲁塞尔,中国的青岛、上海、深圳、苏州等地都设有办事机构。