非制冷型红外探测器工作时面临的主要问题之一是空气热传导对器件灵敏度的影响。由于红外探测器的目标是探测红外热辐射,但空气的热传导会降低探测的热辐射强度,从而降低了探测器的分辨率。

标准大气压空气的热导率(导热系数coefficient of thermal conductivity)约为

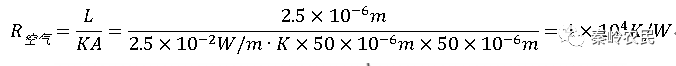

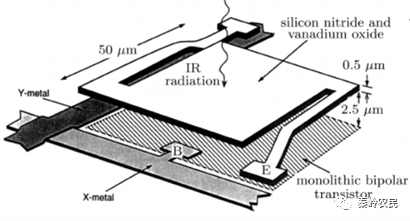

对于如图50X50um2大小的悬空结构,桥面与衬底间隙微2.5um。则空气热阻为

悬臂的材料主要是SiNx导热系数为3.5W/m.K。悬臂厚度0.5um,宽度为2um,长度为50um,可计算热阻为

远大于空气的热阻。就是说大气压时空气的热阻远小于悬臂的热阻。信号损失很大,所以必须降低空气的热阻或者导热系数。真空是降低空气热导率的最有效的手段。当器件内部气压低于10-2Pa量级时,空气带来的热传导损失与悬臂的热传导损失相比就可以忽略不计了。因此为了保证足够的红外辐射吸收强度,提高探测器的分辨率,需要将探测器的像元阵列进行真空封装。

综合其工作原理可以对对非制冷红外焦平面探测器真空封装的要求是:

1 为芯片起到足够的机械支撑和机械保护

2 起着分配电源和传输信号的作用

3 起着热耗散的作用

4对外界的保护作用,其中包括振动,机械冲击,水汽渗透和化学腐蚀等

5 优异且可靠的真空密闭性、

6 具有高透过率的红外窗口、高成品率、 低成本

目前的封装技术可分为金属管壳、 陶瓷管壳、 晶圆级、 像元级等

1 金属管壳封装

图2 非制冷红外焦平面的金属管壳封装 a圆形封装b金属蝶形封装

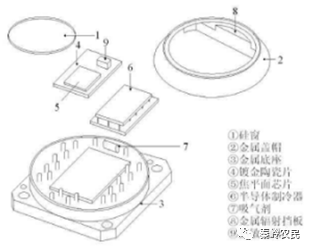

图3 圆形封装内部结构示意图

这是最早开始采用的封装技术, 技术已非常成熟。但由于采用了金属管壳、 TEC 和吸气剂等成本较高的部件, 导致其成本一直居高不下,

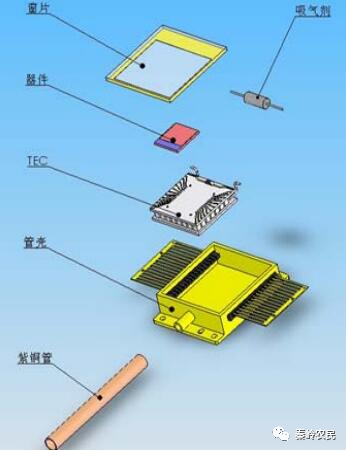

金属封装的主要工艺步骤为:TEC焊接、吸气剂焊接(和之前的工艺同时进行)、贴片、打线、锗窗焊接、排气、吸气剂激活和排气嘴封口。

其中排气工艺需耗时3~7天,导致金属封装的整个流程时间过长,且每批生产的产品数量有限,无法实现大批量生产。

同时金属封装采用了TEC、吸气剂为柱状或者片式吸气剂,其工序复杂、吸气剂成本较高,只适用于高端的军事应用,限制了其在民品市场的应用。在金属封装中TEC起到稳定探测器工作温度点的作用,以保证探测器在室温下工作,从而提高组件适应极端环境的能力。

封装结构图如下

图4 非制冷红外焦平面的金属管壳封装部件

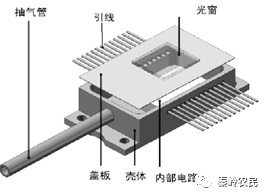

2 陶瓷管壳封装

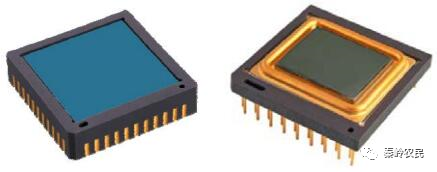

陶瓷管壳封装是近年来逐渐普及的红外探测器封装技术,其主要流程为芯片贴片用银胶、打线、盖帽焊接。可显著减小封装后探测器的体积和重量,且从原材料成本和制造成本上都比传统的金属管壳封装大为降低,适合大批量电子元器件的生产。图4为两种典型的陶瓷管壳封装红外探测器。

图5 非制冷红外焦平面的陶瓷管壳封装

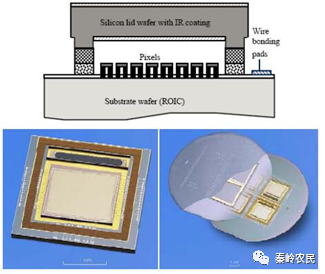

3晶圆级封装

晶圆级封装是近两年开始走向实用的一种新型红外探测器封装技术,需要制造与微测辐射热计晶圆相对应的另一片硅窗晶圆,硅窗晶圆通常采用单晶硅材料以获得更好的红外透射率,并在硅窗口两面都镀有防反增透膜。微测辐射热计晶圆与硅窗晶圆通过精密对位,红外探测器芯片与硅窗一一对准,在真空腔体内通过焊料环焊接在一起,最后再裂片成为一个个真空密闭的晶圆级红外探测器。

图6 非制冷红外焦平面的晶圆级封装