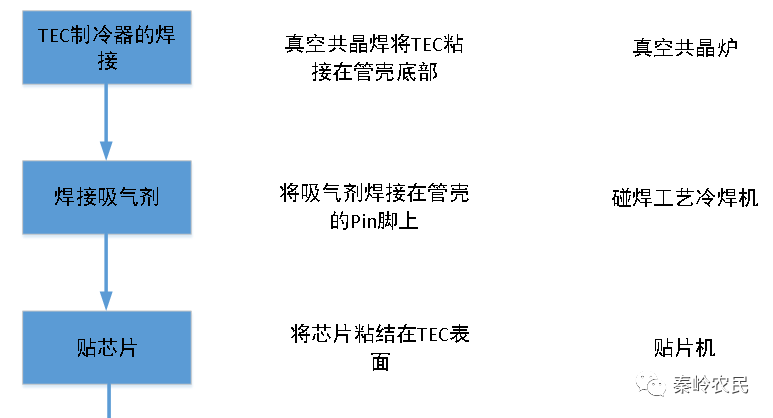

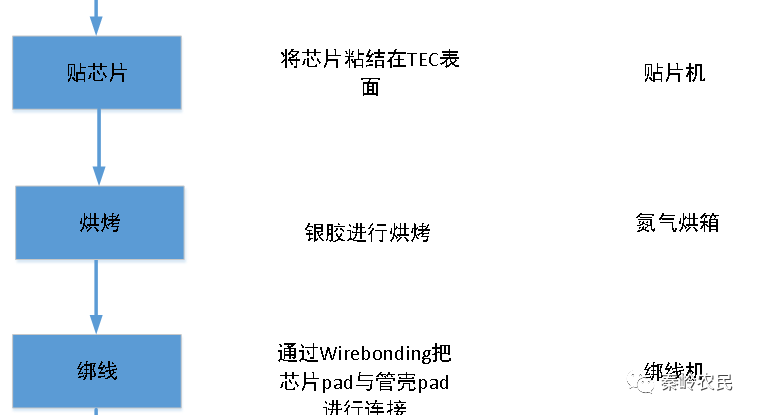

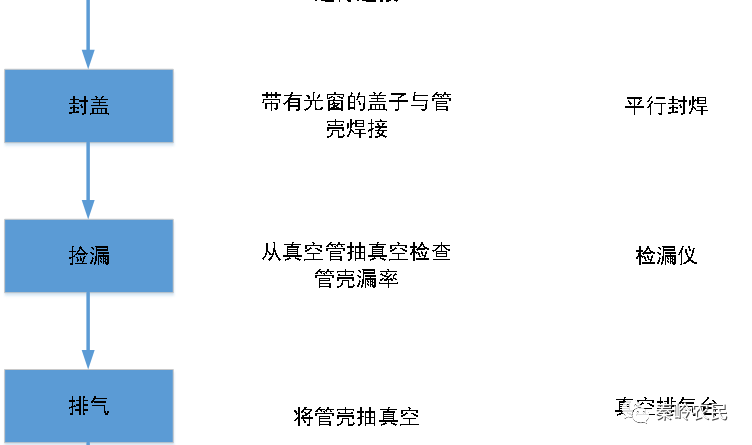

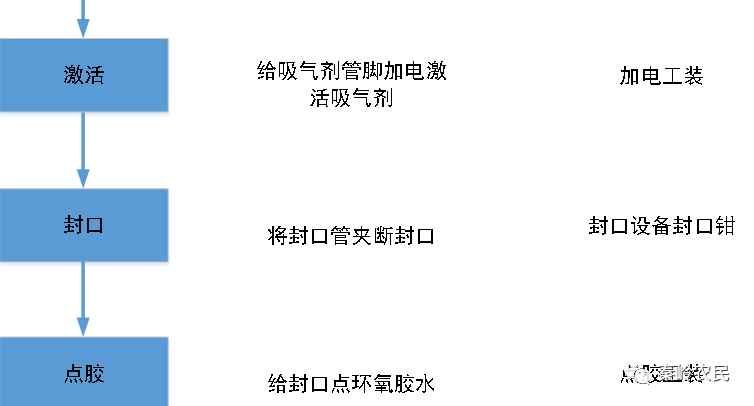

1 封装工艺流程

2 关键工序

2.1 真空共晶焊

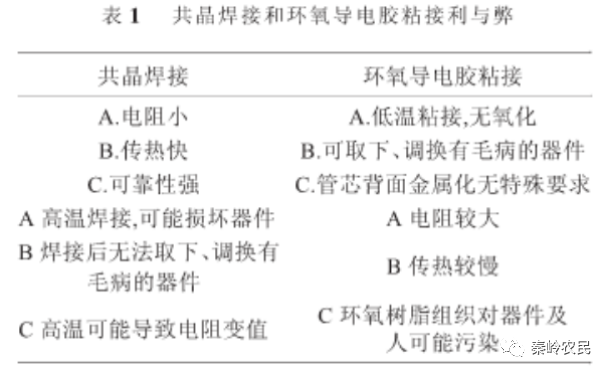

共晶是指在相对较低的温度下共晶焊料发生共晶物熔合的现象,共晶合金直接从固态变到液态,而不经过塑性阶段。其熔化温度称共晶温度。表1 为共晶焊接与导电银胶粘结工艺对比。

真空共晶主要是利用真空共晶炉有效控制炉内气氛,通过预热,排气,真空,加温,降温,进气等过程,设置出响应的温度,气体控制曲线,从而实现共晶的全过程。具有多个优点

1) 排除了大气中的氧气,有效控制了工作气氛,因此能够有效避免空洞和氧化物的产生。

2) 整个共晶过程可以通过参数曲线控制。

3) 一次完成多个产品的共晶焊接。

4) 多芯片共晶焊接,多芯片共晶时出现芯片材料不同,共晶焊料不同,因此共晶温度不同的情况。这时需要采用阶梯共晶的方法。一般先对温度高的共晶焊料共晶,再共晶温度低的。

共晶炉控制系统可以设定多条温度曲线,每条温度曲线可以设定多个温度阶段,在温度曲线运行过程中可增加充气,抽真空,排气等工艺步骤

2.2 吸气剂

吸气剂主要使用鋯钒铁吸气剂,鋯基吸气剂对众多气体分子都有良好的反应性,比如H2,CO,CO2,N2和Nx 等,反应后形成的氧化物,碳化物和氮化物基本上不再具备反应活性。

吸气剂吸附反应主要有两个过程,

1) 当气体碰撞固体表面时,通过范德华力作用被吸附在吸气剂表面

2) 表面吸附的气体分子迅速向吸气剂内部渗透,进入吸气剂金属及晶格间,这部分主要是靠化学吸收。

图1 吸气剂产品图

2.3平行缝焊(碰焊)(Seam sealing)

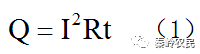

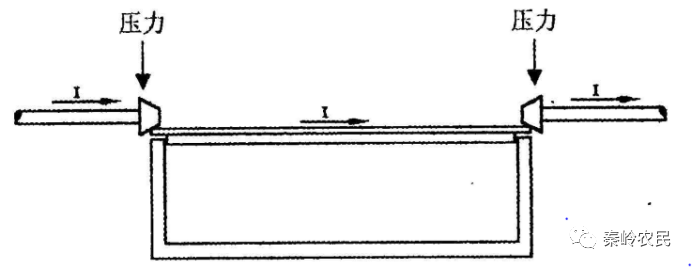

平行封焊(碰焊)属于电阻焊。在平行封焊时,电极在移动的同时转动(通过电极轮),在一定压力下电极之间断续通电,由于电极与盖板及盖板与焊框之间存在接触电阻,根据公式

焊接电流将在这2个接触电阻处产生焦耳热量,使其盖板与焊框之间局部形成熔融状态,凝固后形成焊点,从它的封焊轨迹看像一条缝,所以也称“缝焊”

封装形式有方形,圆形和阵列,对方形管壳而言,当管壳前进通过点击完成其两变的焊接后,工作台自动旋转90度,继续前进通过电极,再焊两条对边,这样就形成了管壳的整个封装,对于圆形管壳来说,只要工作台旋转180度,即可完成整个管壳的封装。

图2 平行封焊示意图

2.4真空排气

真空排气就是将金属管壳内部的气体进行抽真空排出,目的是为了使探测器的真空达到设计的需求。也是利用真空获得设备(真空泵)抽出目标探测器内的气体的过程。一般而言影响真空度的有两个方面因素

1)管壳内部气体与封装工艺产生的气体

管壳内部本身腔体的气体和封装烧结,焊接,绑线等产生的挥发气体。

2)材料表面释放的气体

壳体材料释放的气体,壳表面吸附的气体,晶格产生的泄漏。

前期通过抽真空可以使第一部分的气体抽走,管壳内部达到一定程度的真空度。对于材料泄漏和释放的气体,尤其材料内部和表面吸附的H2,需要通过烘培使氢气析出。

材料的放气只发生在真空下,放气速度缓慢,环境温度越高放气速率越大(但有最大值,超过最大值,温度效果下降)材料放气源源不绝,一直都有气体释放,只是随着时间的推移,放气越来越小。所以为了使器件内部真空良好,延长真空寿命,必须对探测器进行足够的时间和温度的抽真空排气。然后在排气过程中激活吸气剂,这时吸气剂开始工作,不断地吸附壳体内部释放的气体,使在排气完成后壳体能维持足够真空度。