丰田第四代混合动力系统

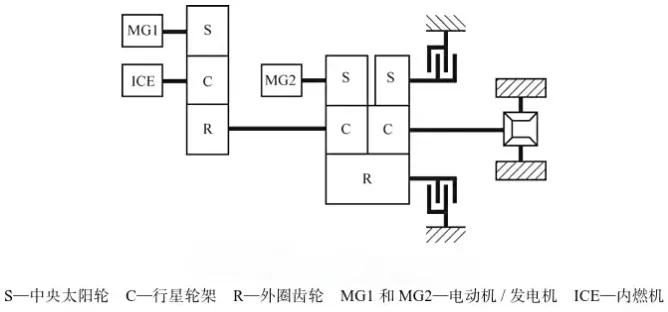

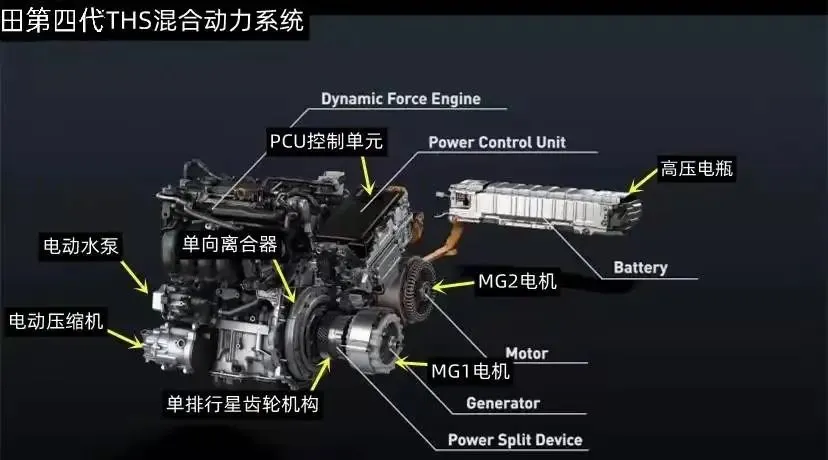

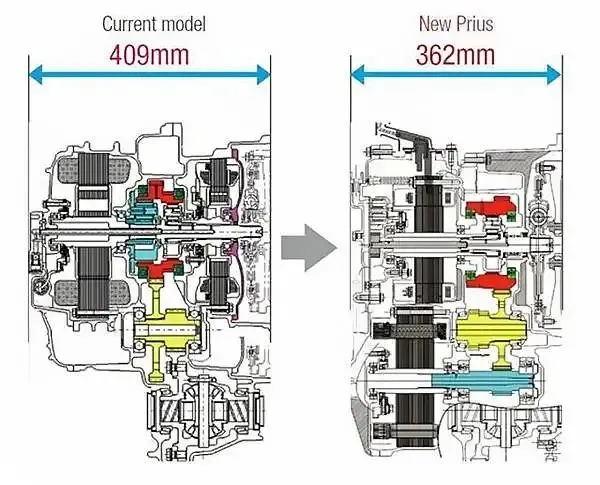

2016 年,丰田推出了第四代混合动力系统,框架图如下图所示。变速结构和牵引电机经过重新设计,减轻了总重量。牵引电机本身更加紧凑,并且具有更高的比功率。与之前相比,由于摩擦导致的机械损失减少了 20%,传动桥也由之前的P510构型改为P610。

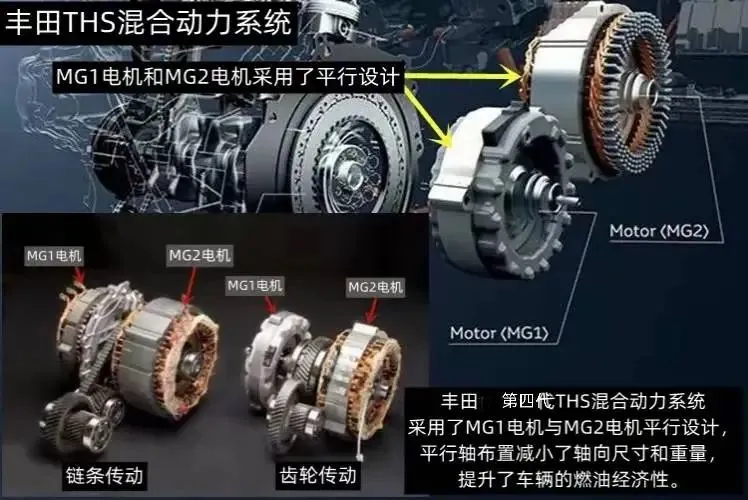

电机减速装置将牵引电机直接连接到动力分配装置,然后连接到车轮改为平行齿轮。原来的电机属于同轴机构,现在则变成了平行轴结构,这使得变速器更短,如上图所示,轴向尺寸要求得以降低。一系列的改进,让第四代普锐斯的纯电行驶极速从70km/h 上升至 110km/h。

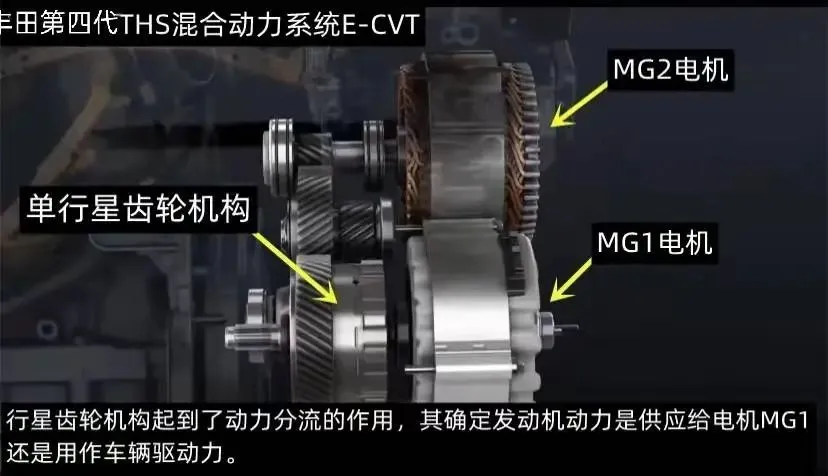

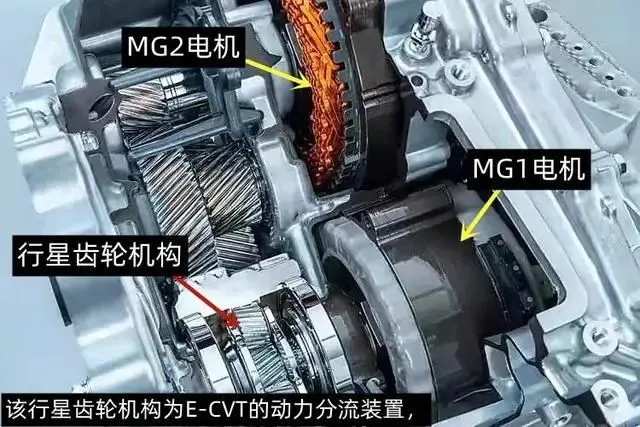

行星齿轮机构起到了动力分流的作用,其确定发动机动力是供应给电机MG1还是用作车辆驱动力。电机MG2及其减速装置采用平行轴布局。发动机的输出轴通过一个单向离合器和一个扭转减振器与行星齿轮机构的行星架相结合,电机MG1与行星齿轮机构的太阳轮相连,电机MG2通过减速齿轮及丛动齿轮与齿圈相连。

行星齿轮机构可以将72%的扭矩分配给了外齿圈,把28%的扭矩传给了太阳轮。外齿圈通过减速齿轮连接到差速器,然后再连接到车轮驱动车辆前进。太阳轮则与MG1电机相连,发动机带动行星架,行星齿轮又带动太阳轮,使MG1电机旋转。

发动机以72%的扭矩驱动车辆,28%的扭矩推动MG1电机发电。如果车辆需要达到某一速度时,ECU控制单元会计算出外齿圈的转速,然后确定发动机需要达到什么转速,MG1电机需要多少转速。

MG2电机是与动力分配器的外齿圈相连。MG2电机对来自发动机的扭矩进行补充。就相当于28%的扭矩通过电气回路又回到了车轮端,外齿圈和MG2电机一起通过减速齿轮和差速器来驱动车辆。

丰田 THS 混动系统的 1-5 代简介

第一代 THS(1997-2003 年)

▫应用车型:主要搭载在第一代丰田普锐斯上。

▫技术特点:采用 1.5L 发动机和 E-CVT 系统,其制造方向主要是辅助发动机降低油耗,不能让两台电动机与发动机同时发力,动力表现相对较弱。

第二代 THS-II(2003-2009 年)

▫应用车型:应用于 2004 款普锐斯等车型2。

▫技术特点:在 E-CVT 系统中增加了一个行星排,作用是为电机增扭,提升车辆动力性。通过相互配合,驱动电机和发电机的转速差能获得一定程度的平衡,可将电机转速提升到 10000rpm 以上。此外,还重新设计了 PCU(Power Control Unit),能有效减少系统能量损耗 10%(以普锐斯为例)。

第三代 THS-III(2009-2015 年)

▫应用车型:第三代普锐斯等。

▫技术特点:着重于提高功率和效率,同时改进了可放大性,使它能同时适用于大型车和小型车。在内燃机(ICE)、电动机 1(MG1)和电动机 2(MG2)具有分离的减速器,最终通过一个连接到齿轮桥和差速器的复合齿轮联系起来。这种动力设计方式被应用到了雷克萨斯车型的四驱和后驱车型中。丰田为第三代普锐斯换装了排量和动力都更大的 2ZR-FXE 阿特金森发动机,最大功率提升到了 73kW,最大扭矩 142N・m,两台电机的功率也分别提升到了 42kW 与 60kW12。

第四代 THS-IV(2015 年至今)

▫应用车型:第四代普锐斯等。

▫技术特点:升级重点在硬件优化上,为适应新的架构平台,THS 系统的轴向长度缩短了 47mm;将 THS-II 增加的第二个行星排改成平行轴齿轮;为提高燃油经济性,整套系统在重量上进一步做了优化;为提升车辆 NVH 表现而增加了磨齿工艺。第四代普锐斯的发动机沿用了 1.8L(2ZR-FXE)发动机,但热效率直逼 40%。基于丰田 TNGA 平台打造,并首次加入四驱车型,其油耗在日本 JC08 工况下能达到惊人的 2.9L/100km。

第五代 THS(2023 年至今)

▫应用车型:最新发布的雷凌混动等。

▫技术特点:发动机权重不变,1.8L 发动机采用缸内直喷技术,热效率可达 41%;2.0L 车型保持混合喷射技术,综合动力比上一代大 10 马力。电池方面全面放弃镍氢电池转而使用三元锂离子电池,通过调整配方,新电池能实现更高倍率的充放电性能以及更强的稳定性,重量降低了 44%,体积缩小了 34%,充放电能力提升了 8%。新的永磁同步电机能带来更大的动力和更低的能耗,加上比上一代大出一倍之多的动力电池组,动力性能有明显提升。以雷凌混动为例,最大马力来到了 140 马力,百公里加速可以做到 9 秒出头的成绩,实测百公里油耗为 4.07L。

本田第四代i-MMD双电机混合动力系统

本田自1997年便发布了其首款混动技术——IMA混动技术,这是一种集成式的汽车动力系统,以发动机提供动力为主,小巧而轻薄的盘式永磁电动机既可以当做辅助动力使用,也可以当做启动电机还可以充当三缸发动机的平衡器,该系统同时也是全球首个确立以电为主的双电机智能混动。

本田i-MMD混动最新技术成果已进化至第四代,该技术品牌下同时拥有e:HEV强电智混(油混)和e:PHEV强电智混(插混)两种技术。

i-MMD(Intelligent Multi Mode Drive,智能化多模式驱动),双电机混动系统,适用于中型车。该混动系统由2.0L阿特金森循环汽油发动机、双电机系统、PCU(动力控制单元)、IPU(智能动力单元)等组件构成,被本田称为最适合中国的混动技术。

PCU(Power Control Unit)在本田i-MMD系统中扮演着领队的角色,它负责管控整个系统的运作,包括将交流电转为直流电并控制两组电机的PDU(Power Drive Unit),以及将电池电压升压并供应给电机的VCU(Voltage Control Unit)。在采用第三代i-MMD的雅阁车上,12VDC-DC转换器被整合至PCU内,提高了系统的集成度。

IPU(Intelligent Power Unit)是本田混动系统中的电力模组,它整合了锂电池、12VDC-DC转换器以及相关控制ECU。

2022年8月26日,本田第四代i-MMD双电机混合动力系统于成都车展发布并首搭于第十一代本田思域e:HEV车型上;同年,广汽本田也相继推出了第一台搭载第四代i-MMD双电机混合动力系统的车型——型格,WLTC油耗百公里均低至4.39L。

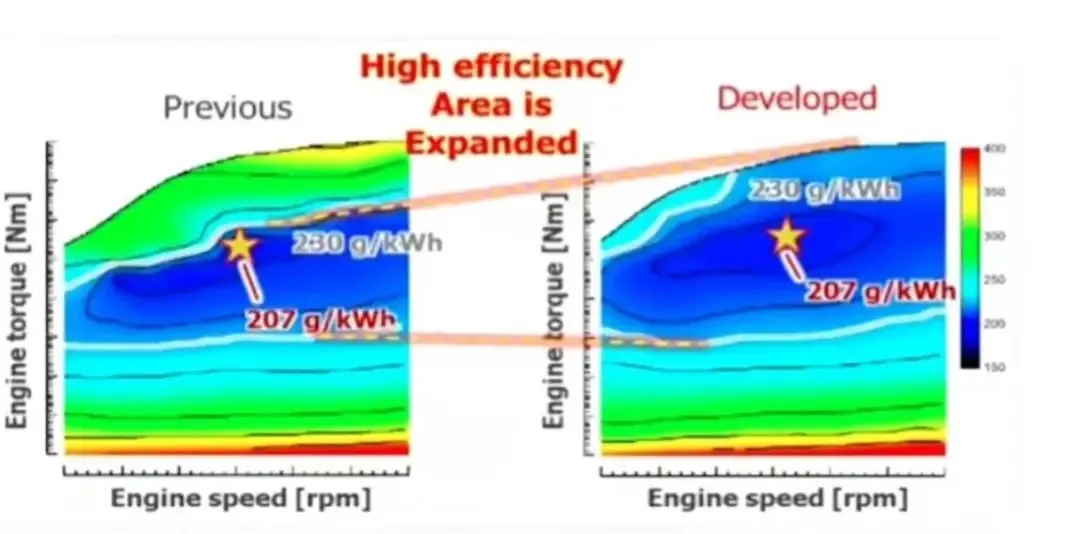

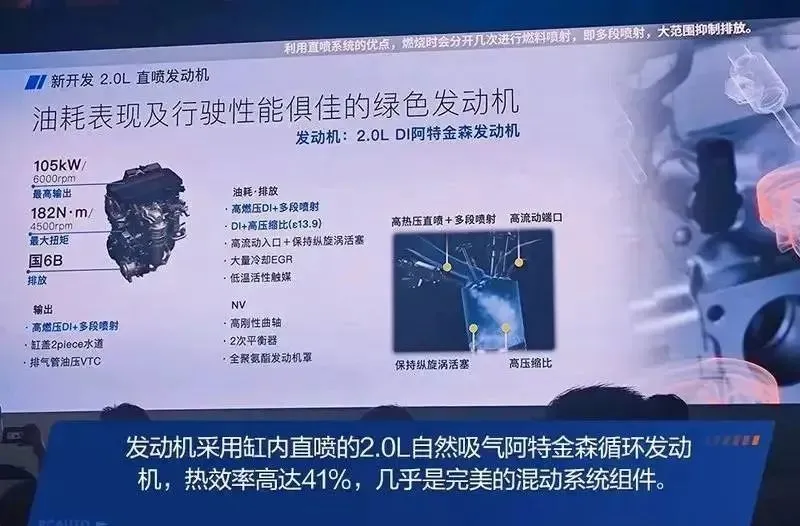

相比于上一代i-MMD,发动机由之前的多点电喷(进气歧管)技术升级为了缸内直喷,还配套了350Bar的高压喷射,能让汽油更颗粒化,使燃烧更完全,所以热效率从40.6%提升到了41%,另外,发动机进气门VTC和VTEC也改为双VTC,发动机的诸多改进,使得热效率的高效区间更广。

不过反馈到动力参数上,第四代混动系统所搭载的2.0升缸内直喷阿特金森循环发动机最大功率105千瓦,峰值扭矩182N·m,功率有所下调,但峰值扭矩有所提升,由上代的175N·m增加了7N·m。驱动电机的功率依然是135kW,但是转速由第三代的13000rpm/m提升至14500rpm/m,扭矩由315N·m增加至335N·m。第四代系统的综合最大功率为149千瓦,相比第三代系统158千瓦有所下降。

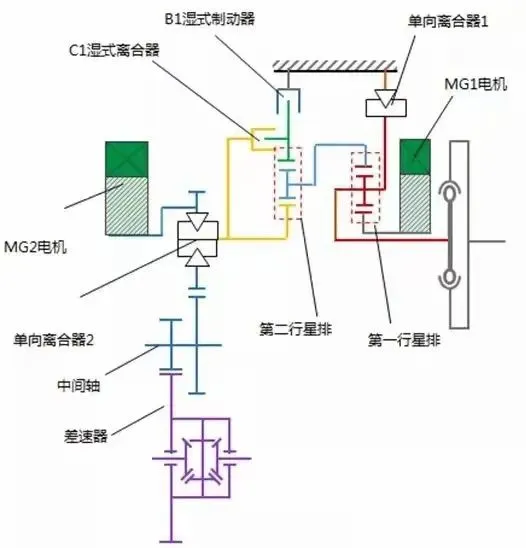

第四代i-MMD在结构上,取消了发动机与驱动电机共用的终传齿轮,改成了“油/电”双终传齿轮结构(独立的两套齿轮,发动机和驱动电机各自独立,可以分别运行在各自的最佳转速之上),且增加传动效率更高的湿式双离合E-CVT变速箱,实际体验就是提升了高速工况的最高时速和再加速性能。

本田 i-MMD混动系统1-4代简介

第一代 i-MMD

▫推出时间:2010 年。

▫技术特点:采用 2.0L 自然吸气发动机搭配双电机驱动,确立了 “电机为主导、发动机为辅助” 的混动架构。主要结构包括离合器连接发动机与输出轴,同时在离合器前方经由齿轮与发电机连接;驱动电机连接电机输出轴;位于发动机输出轴和电机输出轴之间的第三根输出轴负责向车轮传递动力。动力传输路径简单高效,机械损失小,总系统运行效率较高。

▫应用车型:多为中型车,如雅阁等。

第二代 i-MMD

▫推出时间:2016 年。

▫技术特点:增加了电机的功率和扭矩,提升了动力性能;通过结构工艺优化,实现了轻量化,进一步提高了系统的综合性能。

▫应用车型:继续应用于雅阁等中型车,并且逐渐拓展到其他车型。

第三代 i-MMD

▫推出时间:2018 年。

▫技术特点:进一步增大电机马力,同时降低了系统的重量和体积;通过更加先进的电控技术,可以针对不同的路况,动态调整发动机和电机的工作模式,让两个不同类型的动力单元既可以相互独立,也可以相互协同。例如,当车速低于 70km/h 时,由电机驱动,可以实现纯电行驶;当车速较快时,发动机就会介入,电动机提供辅助动力输出;当高速巡航时,发动机会全面接手,实现发动机直驱,电机几乎不参与工作。此外,2.0L 的阿特金森循环发动机热效率由第二代的 38.9% 提升到 40.6%,在燃油经济性方面有了进一步提升。

▫应用车型:广泛应用于本田的多款车型,包括轿车、SUV 等,如雅阁锐・混动、奥德赛锐・混动等。

第四代 i-MMD

▫推出时间:2022 年。

▫技术特点:发动机升级1:2.0L 阿特金森循环发动机从电喷升级为缸内直喷技术,高压喷油压力来到 350bar,让汽油雾化效果更好,发动机的热效率提升至 41%,达到行业领先水平。

▫应用车型:首次搭载于第十一代思域 e:HEV,随后广汽本田锐・混动联盟产品矩阵涵盖了油混和插混两个序列,油混 e:HEV 车型包括凌派 e:HEV、型格 e:HEV、奥德赛 e:HEV、ZR-V 致在 e:HEV、皓影 e:HEV 等;插混 e:PHEV 车型有被誉为 “电驱混动的登峰之作” 的旗舰双子星全新雅阁 e:PHEV 和全新一代皓影 e:PHEV。

丰田和本田第四代混合动力系统的能效比较

以第八代凯美瑞双擎版为例,该车在动力方面,双擎版车型搭载了2.5L(型号A25D-FKS)自然吸气发动机与电机组成的混合动力系统,其2.5L发动机热效率达到41%,最大功率为131kW(5700rpm),最大扭矩为221N·m(3600~5200rpm),压缩比为14:1,驱动电机为88KW,202N·m,17000rpm,减速比为10.576,整套系统的最大功率为160kW,驱动桥为P710。

P710 E-CVT与丰田前三代混动车用变速器的三轴结构不同,现为四轴结构(P610/P810同)。动力分配行星齿轮机构、油泵和发电机MG1安装在主轴上;驱动电机MG2及MG2减速齿轮安装在第二轴上;

中间轴从动齿轮和减速主动齿轮安装在第三轴上减速从动齿轮和差速器齿轮机构安装在第四轴上。通过将发电机MG1、驱动电机MG2的不同轴布置,大大缩短了传动桥的整体长度。

采用了由动力分配行齿轮的齿圈、中间轴主动齿轮和驻车锁定齿轮的齿圈组成的复合齿轮,大大缩小了尺寸并减轻了质量。通过使用高精度加工轮齿表面、低损耗轴承,降低了驱动损失,从而有助于改善燃油经济性并减少噪音。该变速器采用余摆线齿轮型油泵通过飞溅润滑方式对齿轮系进行润滑,同时对发电机MG1和驱动电机MG2进行冷却。

发电机MG1、驱动电机MG2均为结构紧凑、轻量化的三相永磁同步电机。驱动电机MG2作为附加动力源与发动机协同工作(混合驱动)或独立驱动车辆(纯电驱动)。在车辆滑行或制动时,驱动电机MG2作为发电机使用,回收能量。发电机MG1为镍氢电池充电并提供电能用于驱动MG2,发电机MG1还可作为起动机用于启动发动机。

凯美瑞主要有以下三种驱动模式:

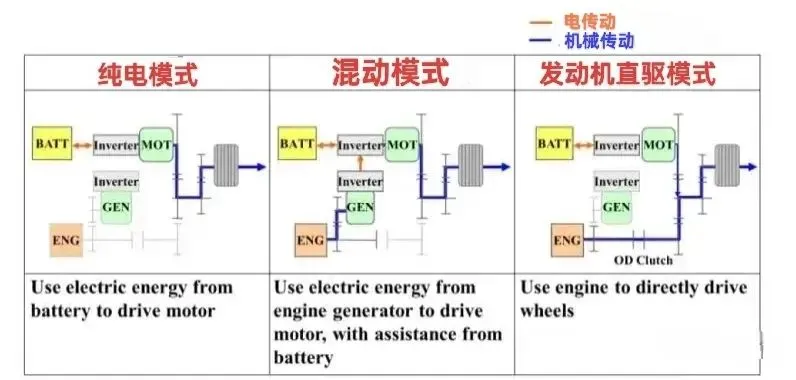

▫纯电模式:起步或是轻负载,只依靠电动机来带动车辆行驶,这个模式非常适合在城市拥堵路况行驶;

▫发动机直驱模式:当发动机工作时,与之连接的行星齿轮组起到核心作用,它对发动机的动力进行分流,一部分动力到达车轮来驱动车辆行驶,一部分动力到达发电机,产生的电能使电动机驱动车辆行驶;

▫并联驱动模式:全油门加速,此时车辆的动力需求大,发动机转速迅速提升,带动发电机的发电量增加,在动力控制单元的调控之下,不仅有发电机给电动机提供电能,动力电池也会给驱动电机提供电能,使车辆获得足够的动力;

而对于本田第四代i-MMD混动来说,以第十一代雅阁HEV版为例,它搭载的2.0L阿特金森循环发动机由进气道喷射更改为缸内直喷,在高负荷领域,理论空燃比燃烧区域扩大约30%,实现了更强的燃油经济性。其最大功率为109kW(6100rpm),最大扭矩182N·m,热效率由上代的39.6%提高为41%。电机最大功率135kW,最大扭矩183N·m,系统综合最大功率152kW,动力电池只有1KW·h,另外E-CVT变速器也同样为平行轴结构。

除了发动机和电机功率大小不一样外,它们最大的不同的还在于,本田第四代i-MMD混动搭载了双离合器,而丰田只有在插混车型上搭载了一个单向离合器,以便发动机与电机之间完全解耦,实现双电机驱动。

i-MMD鲜明的将工作模式分为EV驱动、混动驱动和发动机驱动三种模式并能够智能切换。EV驱动和混动驱动模式下,发动机不直接驱动车辆。因此与发动机相连的离合器脱开。EV驱动模式下驱动车辆的电能来自电池。混动驱动模式下驱动车辆的电能由发动机发电产生,电池作为辅助。发动机驱动模式下,由于新增了一组离合器,在发动机低速档直连时,实现了在城市路段低速行驶时的发动机直连驱动,进一步提升了燃油经济性表现,同时通过发动机的高速档直连,还使得车辆高速性能大幅提升,不会出现后段加速乏力的情况。

来源:RIO电驱动

扫描二维码|关注我们 ● 电动车千人会 ● | 扫码关注智能汽车 ● EVH1000智能汽车 ● |

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式