硅微谐振式加速度计凭借高灵敏度、直接频率信号输出等优势,在惯性导航系统、地震探测等领域应用广泛。然而,其工作性能受温度影响显著。当环境温度在-40℃至60℃波动时,硅材料的弹性模量和膨胀系数会改变,热应力、加工残余应力、封装内部真空度以及外围电路噪声等因素也会随之变化,导致谐振频率偏移、噪声增加、品质因数下降,进而降低加速度计的精度、频率稳定性和标度因数稳定性,难以满足高精度导航/制导等应用需求。因此,温度补偿技术成为提升其性能的关键。

据麦姆斯咨询报道,南京理工大学机械工程学院的科研团队对该领域的核心问题——温度补偿技术进行了全面且深入的探讨,旨在为研究硅微谐振式加速度计温度补偿方法提供一个有力媒介,从有源温度补偿技术和无源温度补偿技术两个方面具体系统地介绍了目前广泛使用的几种温度补偿方法以及最新研究;分析了每种方法各自的优缺点,为后续研究提供清晰、详细、有力的参考。相关研究内容以“硅微谐振式加速度计温度补偿方法研究综述”为题发表在《仪器仪表学报》期刊上。

目前,国内外针对硅微谐振式加速度计温度补偿方法主要分为无源和有源两大技术方向。

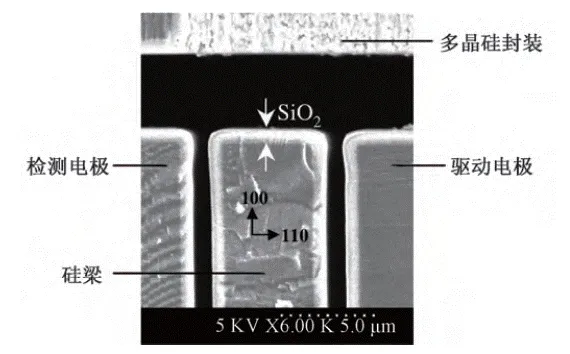

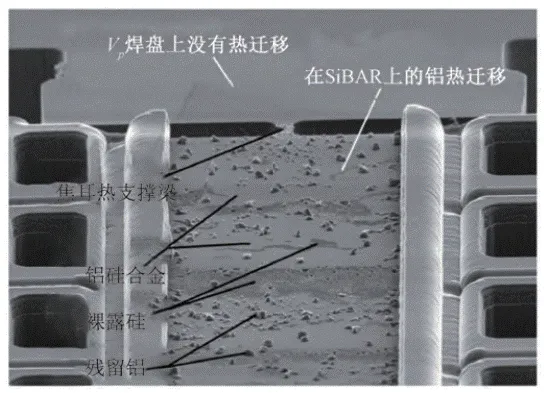

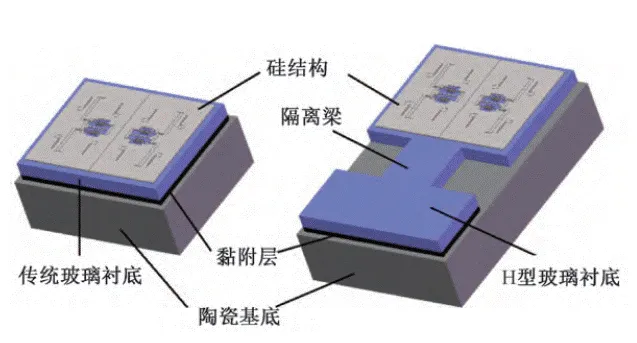

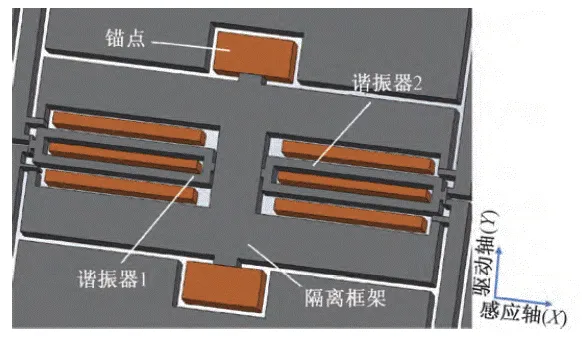

无源补偿技术旨在从谐振器组成入手,降低硅材料频率温度系数(TCF)和减少结构热应力。采用硅 - 二氧化硅复合结构(如图1),利用二氧化硅的正TCF补偿硅的负TCF,能有效降低谐振器整体TCF,但不同材料界面应力不匹配会产生磁滞现象,且热弹性耗散会降低Q值。简并掺杂方法通过对硅体声波谐振器进行硼和铝掺杂(如图2),可降低谐振器的TCF并保持较高Q值,不过受基板厚度限制,对掺杂工艺要求高。优化锚点位置和隔离框架设计则是从结构特性出发,减少热应力,如清华大学Yin等提出的优化锚点位置和采用H形基板隔离结构(如图3),以及北京大学Cui等提出的将谐振梁与热应力隔离的设计(如图4),都在一定程度上降低了热应力,提高了加速度计的零偏稳定性,但这些方法无法完全消除热应力,且对加工工艺要求较高。此外,Liu等提出的基于晶体取向优化的方法,通过旋转器件振动轴改变杨氏模量温度漂移,显著降低了TCF。无源补偿技术虽能从根本上降低谐振频率对温度的依赖性,且无需额外外部设备、功耗低,但对微加工工艺和设计要求高,成本高、周期长,成型后难以更改,补偿范围有限,环境适应性差。

图1 复合硅-二氧化硅谐振器硅梁顶部SEM图像

图2 铝热迁移表面SEM图

图3 H型玻璃基底隔离结构与传统矩形玻璃基底

图4 应力释放锚点和隔离框架结构

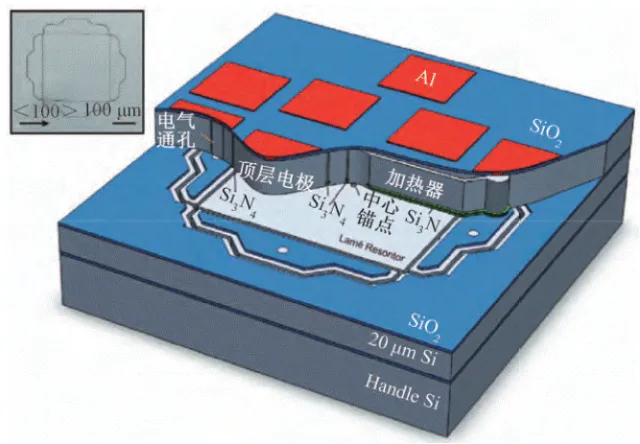

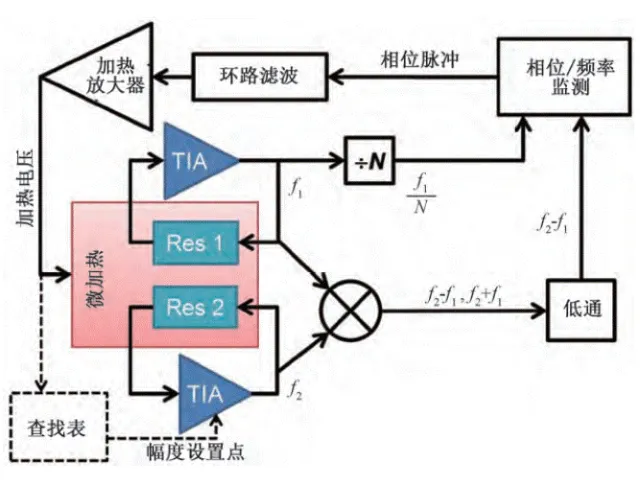

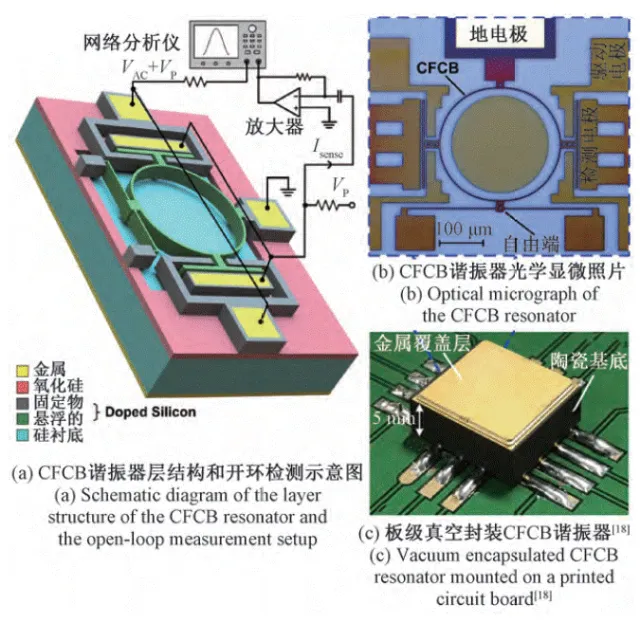

有源补偿技术需借助额外电路、温度传感器或谐振器组件实现。控制恒定工作温度是常见方式,如美国斯坦福大学Chen等采用在封装层集成微烘箱加热的方法(如图5),但存在热影响其他传感器、加热时间长、热损失大等问题;Salvia等提出的基于锁相环(PLL)控制双谐振器差分频率的温度补偿系统(如图6),在器件层加热谐振器,虽提高了加热效率,但双谐振器差分频率信号易受耦合效应影响。合理设计外围电路也是有源补偿的重要手段,如浙江大学Chen等提出的采用静电调谐控制ESS的TCF补偿方案(如图7),以及Zhang等将力平衡读出电路、静电调谐和查找表校准相结合的补偿方法,都在一定程度上抑制了温度频率漂移,但对制造工艺要求较高。建立温度模型并采用软件算法补偿,如多项式拟合、向量机、小波网络、BP神经网络等方法,虽结构简单、成本低且易于实现,但对模型准确性要求高,需大量重复性温度实验标定参数,且独立测温装置与敏感结构温度场不一致会降低补偿精度,通用性较差。

图5 封装层微烘箱加热谐振器设计

图6 基于PLL控制器的温度控制系统结构图

图7 CFCB谐振器层结构、检测方案及封装

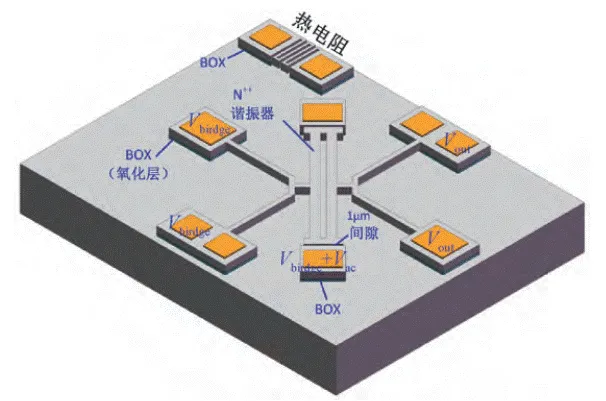

将无源补偿技术与有源补偿技术相结合,能协调功耗和温度稳定性之间的关系,提升补偿效果。如Hopcroft等使用Si - SiO₂复合结构谐振器结合品质因数Q作为温度传感器控制温度;Lee等在Si - SiO₂复合结构谐振器中采用静电调谐进行温度补偿;You等提出烘箱控制的N++掺杂硅谐振器(如图8),通过简并掺杂降低谐振器TCF,同时利用烘箱控制加热保持温度。这些结合方式在一定程度上克服了单一技术的弊端,实现了更好的温度补偿效果。

图8 烘箱控制N++掺杂硅谐振器

总体而言,硅微谐振式加速度计温度补偿技术研究取得了丰富成果,但仍面临挑战。未来研究需进一步探索无源与有源技术的更优组合,提高温度补偿精度和稳定性,降低成本和对工艺的依赖,增强环境适应性,以满足高精度惯性导航等领域不断增长的需求,推动硅微谐振式加速度计在更多领域的广泛应用。

论文信息:

DOI: 10.19650/j.cnki.cjsi.J2210644

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系我们进行修改或删除等。同时,我们也欢迎投稿、荐稿及合作。电话:17898818163。