▼关注微信公众号:硬件那点事儿▼

Part 01

前言

Part 02

线宽计算

接下来那么我们就以铜箔厚度:1oz(即0.0356mm),允许温升:25℃,环境温度:25℃为例,分别计算一下1A电流需要多大PCB线宽?100A电流需要多大PCB线宽?

Part 03

实例计算

1.计算1A电流需要的线宽

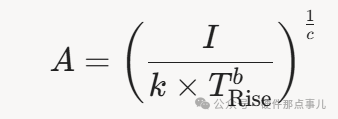

步骤1:计算走线截面积A

假设走线是外层,散热条件较好,用外层参数:k=0.048,b=0.44,C=0.725。电流I=1A,温升Trise = 25°C。代入公式:

可以计算得到:A=9.32mil^2

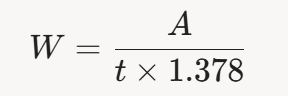

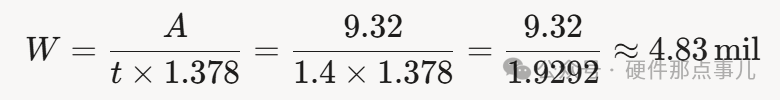

步骤2:计算线宽W

铜箔厚度t=1oz=1.4mil,代入线宽公式:

1A电流,外层走线,1oz铜厚,温升25°C时,线宽只需要0.123mm,约0.13mm,这个宽度非常小。

2.计算100A电流需要的线宽

现在算个大电流的场景100A。

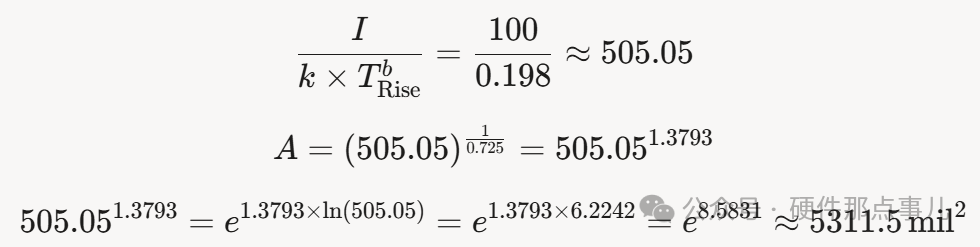

步骤1:计算走线截面积A

还是外层走线,参数不变:k=0.048,b=0.44,c = 0.725。电流I=100 A,温升Trise=25°C。

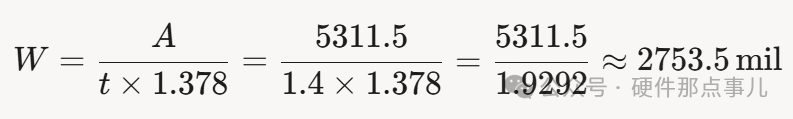

步骤2:计算线宽W

铜箔厚度还是t=1oz=1.4mil,代入公式:

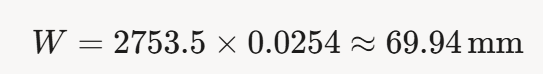

转成毫米:

100A电流,外层走线,1oz铜厚,温升25°C时,线宽需要69.94mm,约70mm。这可是一条"超级宽"的线,PCB上基本放不下,实际设计中得用其他方法解决,后面会讲。

3.内层走线的差异

如果是内层走线的k=0.024,比外层的k=0.048小一倍,说明内层散热条件差,同样的电流和温升下,内层需要的截面积更大。咱们简单算一下1A在内层的线宽:

内层线宽是外层的1.6倍左右,符合散热差异。

4.实际设计中的应对:100A怎么办?

70mm的线宽显然不现实,PCB上根本放不下。实际设计中,100A这种大电流通常会用以下方法:

增加铜厚:用2oz甚至4oz铜箔,减少需要的线宽。2oz铜厚时,100A的线宽会减半,变成35mm左右,但还是很宽。

多层并联:在多层PCB中,把几层走线并联起来。比如4层板每层放一条20 mm宽的线,相当于80mm宽,勉强能搞定。

铺铜或加母排:对于大电流,直接在PCB上铺大面积铜箔,或者用铜排Busbar代替走线,散热更好,压降更小。

Part 04

总结

有问题欢迎在评论区留言交流哦!