在新能源汽车(EV)蓬勃发展的当下,其市场版图不断扩张,高压连接器作为关键部件,正朝着大功率、小尺寸、轻量化、模块化以及低成本的方向加速迈进。市场越是成熟,竞争便越是激烈,这也促使产品技术迭代的速度越来越快。

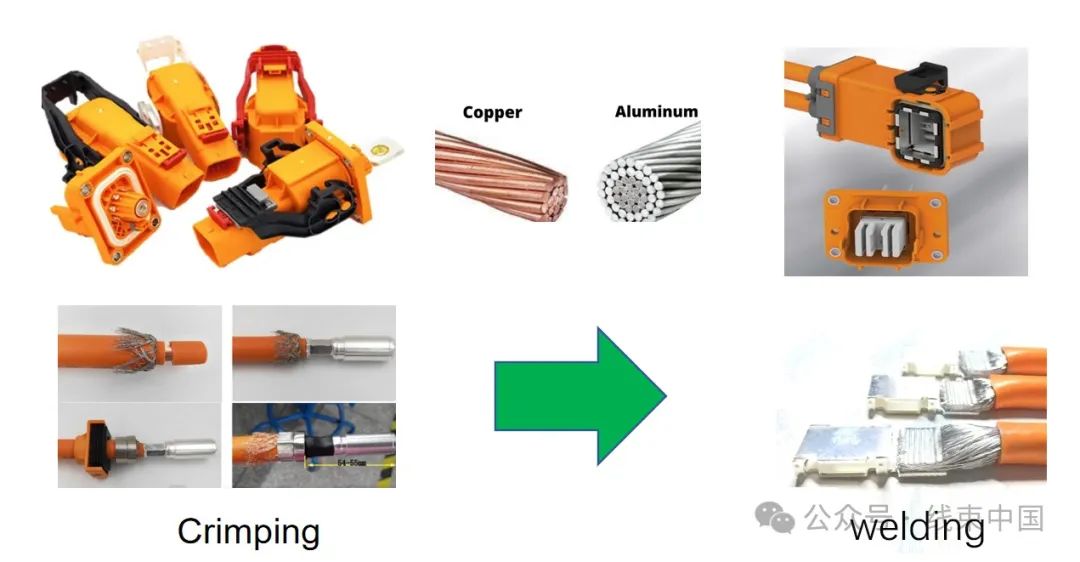

从连接器的结构来看,片式快插端子的问世,极大地推动了连接器向小尺寸发展的趋势。同时,这种端子结构为更大截面积铝导体的应用开辟了道路,连接方式也逐渐从传统的压接向焊接转变。模块化、小尺寸加上焊接形式的组合,让连接器能够快速实现自动化生产,不仅大幅降低了成本,还提升了产品生产的一致性。

不过,端子压接技术虽然凭借可靠性在近百年间占据重要地位,但在技术飞速发展的今天,尤其是在 EV 行业,不同材料连接的应用需求日益增长,更低内阻和高稳定连接的要求愈发迫切。当前,不少连接器制造商采用超声波焊接技术,但它存在明显的缺陷。焊接过程中会产生大量热量,这会破坏金属材料的固有属性;而且焊接时容易出现位移,使得焊接精度难以保证。因此,探寻一种更适配的焊接方式成为行业亟待解决的问题。

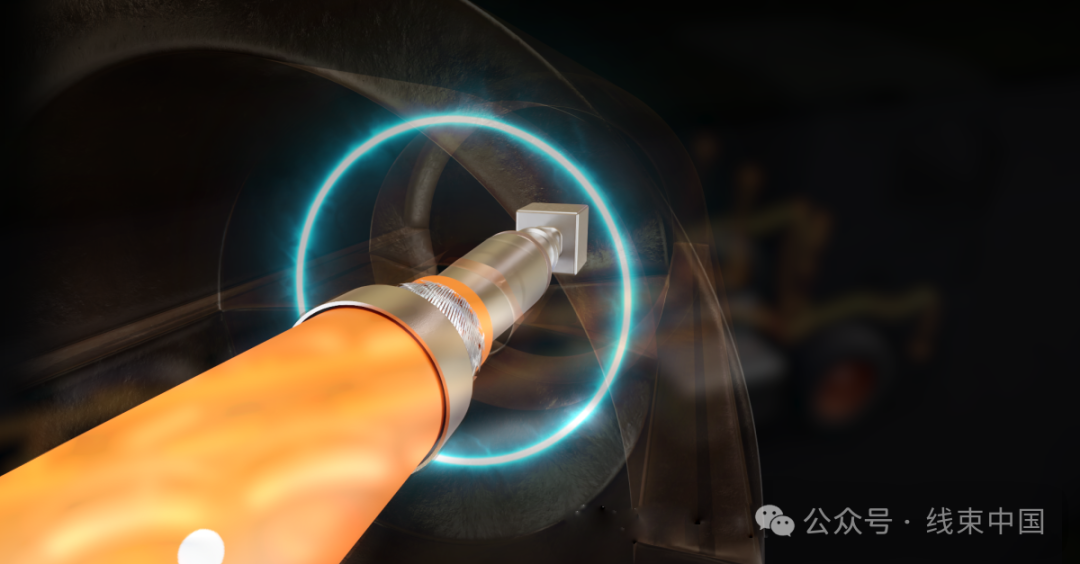

电磁脉冲技术(EMPT)应运而生,它在汽车行业中用于连接高压应用的导电材料。这并非一项全新的技术,它早在 19 世纪后期就已诞生,最初用于连接金属板,到了 20 世纪 60 年代初,被应用于焊接核燃料棒端盖。

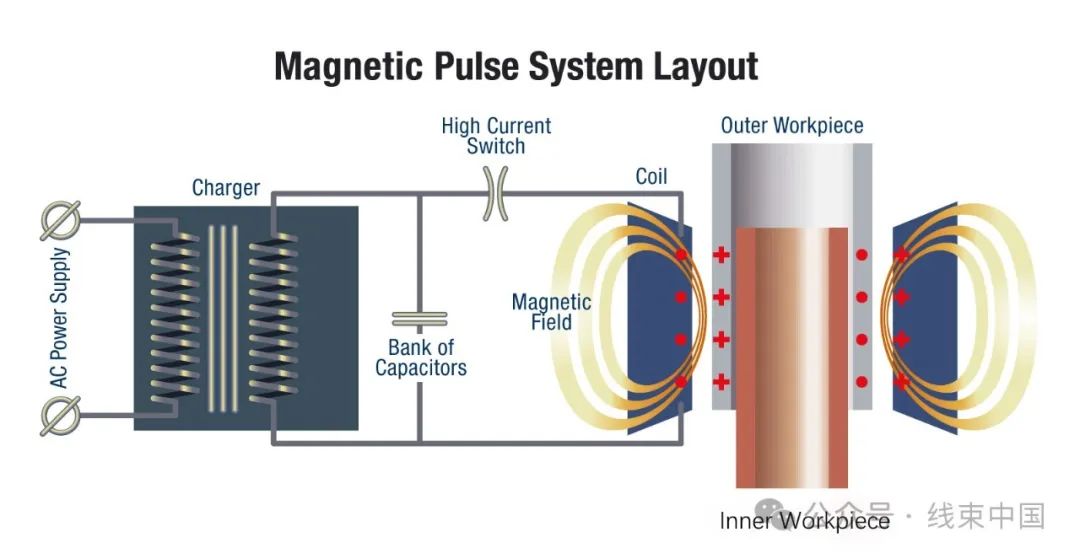

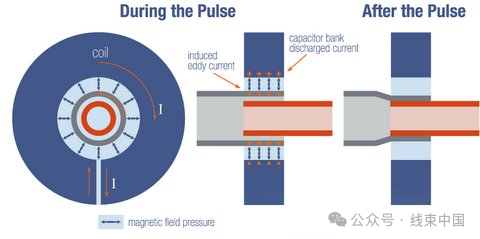

EMPT 的工作原理并不复杂:将工件放置在线圈内,系统能在极短时间(有些系统可在 100 微秒内)释放出巨大能量,放电高达 200 万安培。高能量在线圈中流动,电能放电会在外部工件中感应出 “涡流”。线圈和外部工件中的电流分别产生相互对立的磁场,磁场间的反作用力驱使外部工件高速撞向内部工件,撞击速度超过 1000 公里 / 小时,从而实现焊接。这一过程会使工件产生永久变形且不会回弹,整个实际焊接过程持续时间不超过 100 微秒。而且,EMPT 不需要保护气氛、填充材料或其他辅助材料,属于 “冷” 焊接工艺,焊接时材料温度不会超过 30°C,不会产生热影响区,也不会导致金属降解,焊缝反而成为组件中最坚固的部分。

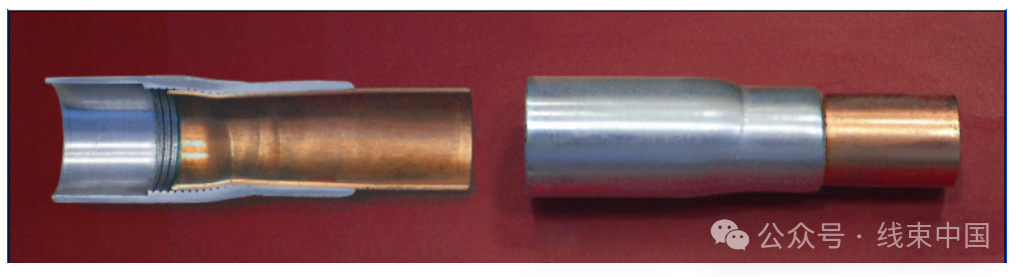

这种工艺可用于连接重叠配置的圆柱形工件,并且由于焊接过程无热产生,能够连接不同的材料。目前,铝与钢以及铜铝等多种金属组合的焊接都已通过 EMPT 成功实现。

与传统连接方法相比,EMPT 在汽车应用中优势显著。以压接为例,它作为连接电缆和连接器的标准方法,是通过机械压缩端子来形成导电连接。但在高压应用场景下,需要使用更粗的电线,这些大截面积的电线压接难度大,内阻也大,一般超过 95mm² 的铜线在压接时就会出现明显问题,因为需要极大的力才能将它们挤压在一起。而 EMPT 则不存在这类困扰。

不仅如此,EMPT 形成的接头比压接更坚固,端子的拉脱力比压接高出 300%。在 EV 领域,端子的抗拉力和抗振性至关重要,它能有效防止高压电缆在碰撞时断开。

EMPT 的冷焊特性,不仅提高了连接强度,还降低了连接内阻,最大程度保证了高导电性,减少了系统热量产生。由于不产生热,金属材料特性不受影响,能够实现高精度连接,这对于空间狭小、对尺寸精度要求高的场景十分友好。此外,EMPT 在连接过程中无需物理工具接触工件,减少了工具磨损,还能将污染和表面损伤降至最低。

在电动汽车电池模组单元的高压连接中,EMPT 能够保证精准的尺寸。在商用车领域,它的优势更加凸显,因为商用车通常需要更大规格的电缆导体,EMPT 能高效保障连接的可靠性,即使面对商用车的恶劣工况也不在话下。目前,TE、安波福等众多连接器企业巨头都已应用这一连接技术。虽然相关设备价格不菲,但从技术层面来看,EMPT 无疑是极具潜力的连接技术,感兴趣的企业不妨深入了解并提前布局。

相信随着技术的不断发展和成本的逐步降低,电磁脉冲焊接技术将在高压连接器领域绽放更加耀眼的光芒,为新能源汽车行业的发展注入新的强大动力。

请在公众号后台回复 合作

来源:新能源高压连接器联盟,作者:Sherlock Wan● 专业回收呆滞库存!线束!汽车导线,继电器!保险丝!胶带!进口连接器!价格高,有需要处理的联系,中介丰厚茶水,电话13722953319景总

● 扬州立特依尔科技有限公司:定制设计交流充电枪收卷线装置、各类充电桩枪用轻量化线缆,确保品质的同时为您降低采购成本。电话:17368921488范经理