对高性能、高性价比和微型化器件的需求日益增长,促使人们对旨在提高设计效率和器件性能的MEMS系统级仿真技术产生了浓厚的兴趣。过去几十年来,器件建模、制造工艺和电路仿真技术的进步成功地解决了简单MEMS器件(例如MEMS压力传感器)的系统级仿真难题。然而,复杂MEMS器件(尤其是MEMS陀螺仪),由于其固有的刚度非线性、材料热效应以及机械、电气和热现象之间错综复杂的相互作用,带来了独特的挑战。尽管通过统计建模、工艺参数控制、利用运行数据库进行基于经验的预测,MEMS器件开发取得了一定的进展,但这些方法仍然耗时且成本高昂,阻碍了高效的研究和优化。

对于MEMS陀螺仪,目前的系统级仿真采用了多种方法,包括运动方程公式、结构优化、降阶建模、系统叠加建模、控制方法仿真、应力分析、声学噪声评估、驱动模式非线性研究、正交误差评估和工艺偏差分析等。这些方法虽然很有价值,但通常都是知识密集型的,针对具体问题,需要不同的仿真软件。要实现与实验结果一致的MEMS陀螺仪系统级仿真,确定最佳仿真框架仍是一项重大挑战。

MEMS技术涵盖多个学科,包括电子学、机械学、材料科学、制造学、信息系统和控制理论,每个学科都有专门的仿真工具支持。

尽管仿真工具层出不穷,但由于建模方法的差异会导致仿真结果的显著不同,因此选择一个合适的框架并非易事。要实现全面的系统级验证,就必须针对特定的物理现象、几何形状、材料和制造工艺精心选择仿真方法。对于MEMS器件而言,没有一种通用的解决方案可以满足所有的设计要求。

据麦姆斯咨询介绍,为了应对这些挑战,清华大学和中国科学院半导体研究所的研究人员介绍了一种关于四质量块MEMS陀螺仪系统级建模和分析的案例研究,其中整合了电磁性能仿真、制造工艺建模、参数分析和误差鉴定。研究人员提出的方法成功进行了系统级验证,实验结果与仿真预测非常吻合。这项研究提供了一种经过验证的框架,将理论模拟与实际制造考虑因素联系起来,为MEMS器件优化和微系统技术开发提供了宝贵见解,有望推动MEMS器件建模的发展。这项研究成果已经以“Full-System Simulation and Analysis of a Four-Mass Vibratory MEMS Gyroscope”为题发表于Micromachines。

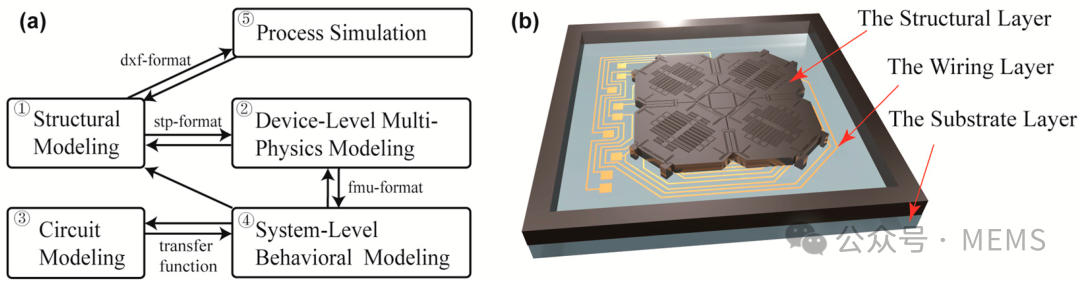

图1 (a)系统级仿真程序;(b)MEMS陀螺仪结构模型。

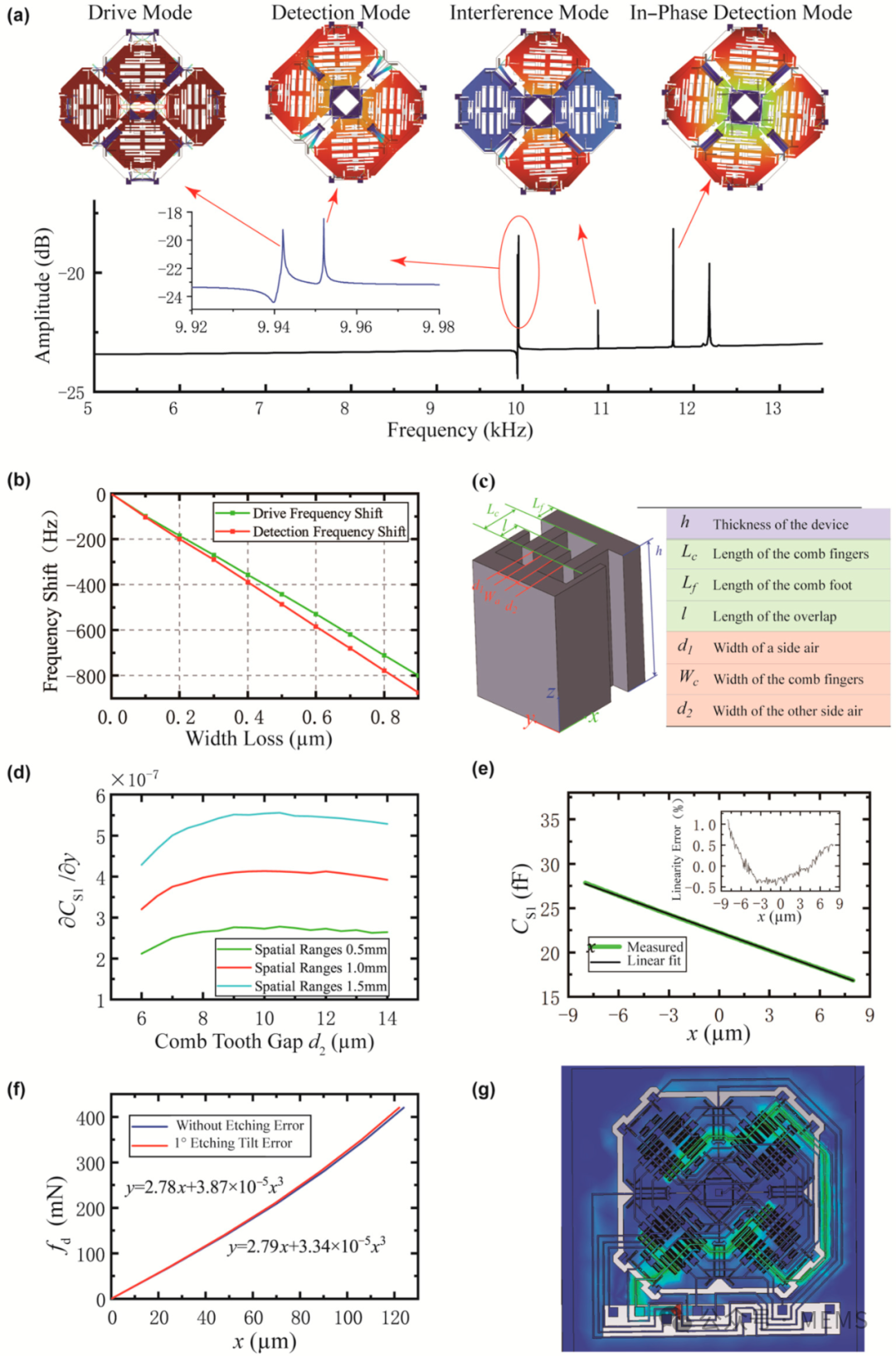

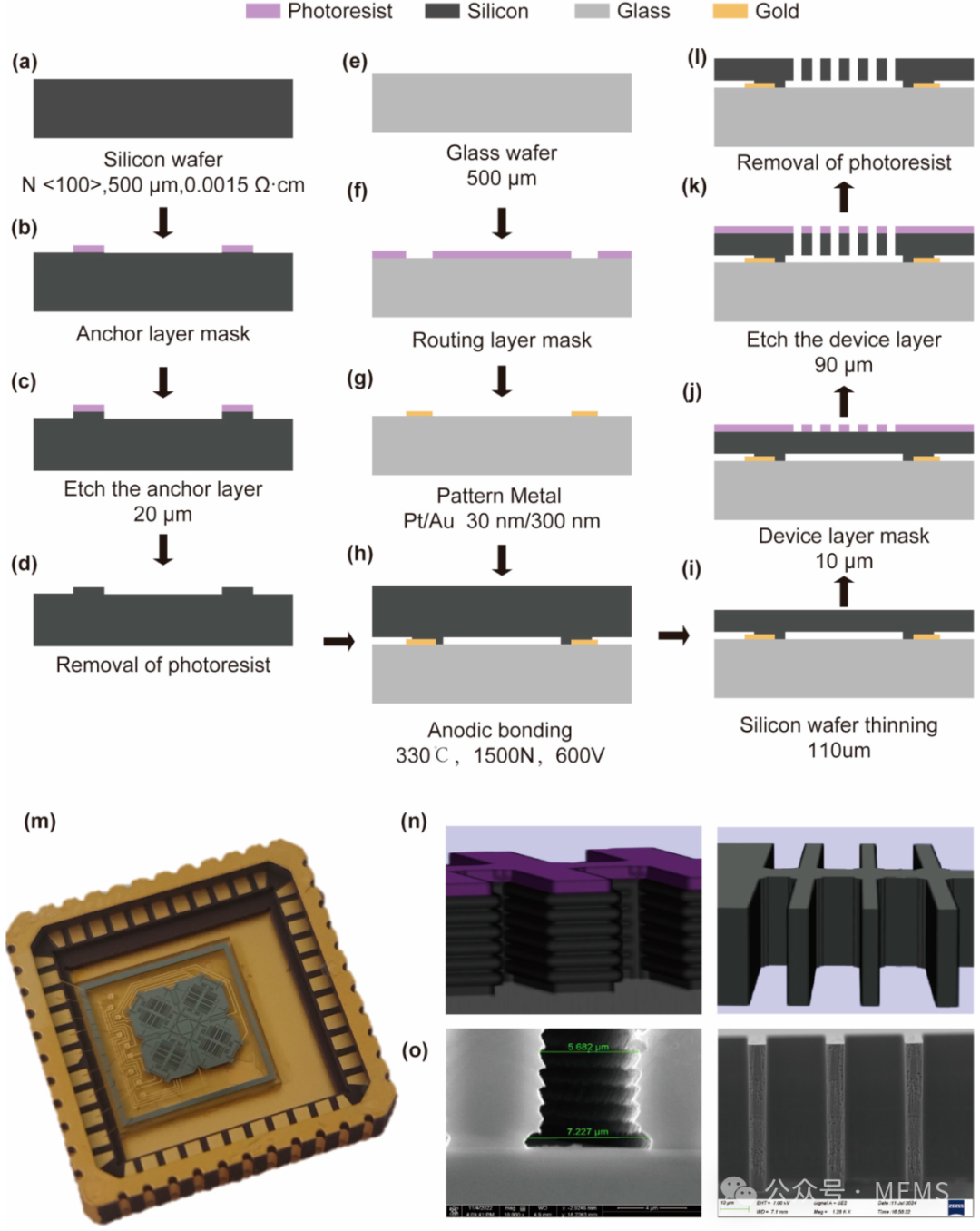

如上图所示,这项研究工作所提出的全系统仿真框架包括以下步骤。(1)3D器件结构建模:使用SolidWorks 2022 进行参数建模,生成STEP格式文件。建立参数尺寸之间的约束关系(例如平行性、对称性),以创建可配置的模型。(2)多物理场建模:将3D模型导入COMSOL,进行全面的动态、电气、热力学和机电耦合分析,以评估MEMS器件在各种工作条件下的性能。对关键参数(例如梁宽对谐振频率的影响)进行迭代结构优化,以实现目标性能。(3)建立电路模型,推导其传递函数,并将其集成到Simulink中进行协同仿真。(4)将降阶模型(FMU)导出至Simulink,以便与电路模型进行协同仿真。模拟MEMS传感器在物理激励(角速度→电容变化→电压输出)下的电气响应。由于成本/时间限制,设计优化优先考虑MEMS结构调整(例如梳齿设计),而不是ASIC修改。(5)工艺仿真:从3D结构生成2D工艺布局,用于制造仿真。执行基本设计规则检查:层对齐、光刻胶(正/负)选择、工艺兼容性、线宽/间距验证。通过这种系统化的方法,可以全面了解MEMS器件在实际操作条件下的行为,确保为性能优化提供准确的预测。

MEMS器件级多物理场建模

模型精度是设计人员面临的一项重大挑战。设计、制造和电路问题的耦合会影响最终的信号输出。在该系统模型中,研究人员可以根据实际测量结果分别校准MEMS结构(例如MEMS加工线宽损耗)和电路模型(例如增益因子)。这将设计问题与系统误差分离开来,使设计人员能够专注于MEMS设计。建立跨域参数反馈闭环仿真系统是研究人员研究的核心。

MEMS工艺仿真

为了解决MEMS设计中结构、电路和工艺参数的非线性耦合问题,研究人员的仿真框架支持双向参数传输。在多物理场系统行为过程的正向流程基础上,该系统还支持根据电路行为仿真结果(例如灵敏度)反向触发结构参数优化(例如梳齿调整),从而形成动态闭环。

通过对MEMS和电路问题的解耦和校准,以及参数化迭代,研究人员减少了迭代次数。由实际测量数据驱动的校准可实现MEMS工艺误差(例如谐振频率偏移)和电路参数偏差(例如放大器增益误差)的解耦和识别。基于Solidworks约束条件,当设计人员调整梳齿参数(例如重叠长度)时,COMSOL模型会自动更新,然后在Simulink中进行接口电路优化,从而实现跨域参数协同进化。

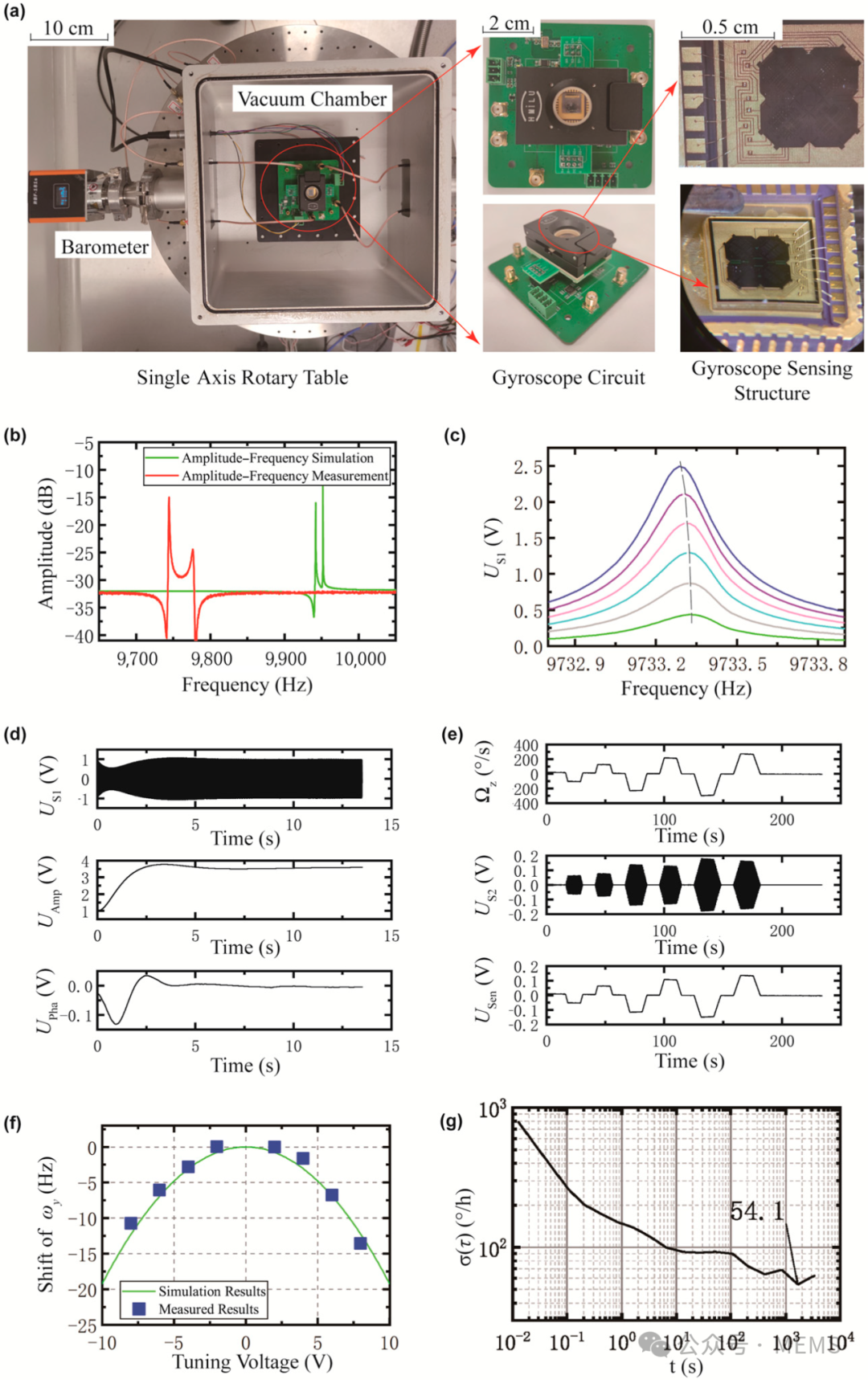

MEMS陀螺仪测试结果

经过一个制造周期后,研究人员验证了MEMS器件模型,并修正了电路模型和工艺误差。仿真模态频率与实验测量结果非常吻合,估计误差低于2%。值得注意的是,工艺补偿的实施进一步将频率偏差降至小于10 Hz,从而实现了精确的频率调整。虽然MEMS陀螺仪传感结构的低阶模型和电路模型的简化大大提高了仿真效率,但也可能导致系统表征失真。在驱动非线性估计中观察到的较大偏差仍可提供初步参考值。这些偏差可能来自侧壁非垂直度误差以外的多个来源,包括DRIE过程中引入的线边粗糙度和结构缺陷。

总结来说,研究人员提出了一种通过分层多级仿真分析四质量块MEMS陀螺仪的系统框架。这种方法包括三个层次的分析:器件级性能表征、工艺级布局验证、系统级功能表征。在器件级,研究人员的仿真得出了谐振频率、品质因数和灵敏度等性能指标。工艺级分析验证了器件布局和制造工艺,确保了与预期设计规格的兼容性。最后,系统级分析确定了运行参数,包括驱动电压和灵敏度。

未来的研究将重点推进拓扑优化技术与基于仿真的计算建模的整合,以进一步提高MEMS器件性能。研究人员接下来的工作将从手动调整过渡到自动优化框架。计算模型将用于量化关键性能指标,例如模态分布、品质因数和陀螺仪灵敏度等关键几何参数,例如梁宽和梳齿间距等。这种系统化方法将为MEMS陀螺仪应用中更高效的设计迭代和更高的器件性能铺平道路。

论文链接:

https://doi.org/10.3390/mi16040414