分享一篇网文

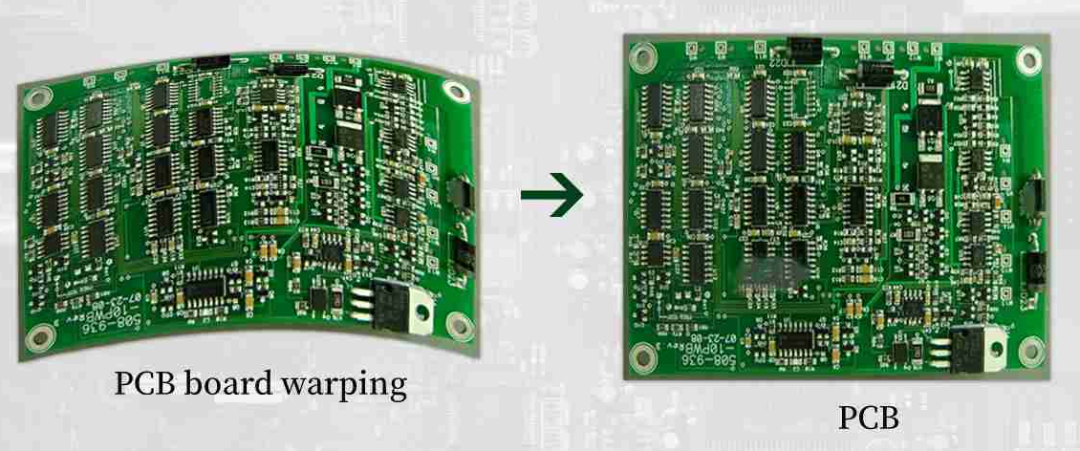

PCB板变形的危害

在自动化表面贴装线上,电路板若不平整,会引起定位不准,元器件无法插装或贴装到板子的孔和表面贴装焊盘上,甚至会撞坏自动插装机。

装上元器件的电路板焊接后发生弯曲,元件脚很难剪平整齐。板子也无法装到机箱或机内的插座上,所以,装配厂碰到板翘同样是十分烦恼。

目前的表面贴装技术正在朝着高精度、高速度、智能化方向发展,这就对作为各种元器件家园的 PCB 板提出了更高的平整度要求。

在 IPC 标准中特别指出带有表面贴装器件的 PCB 板允许的变形量为 0.75%,没有表面贴装的 PCB 板允许的变形量为 1.5%。

实际上,为满足高精度和高速度贴装的需求,部分电子装配厂家对变形量的要求更加严格,如有要求允许的变形量为 0.5%,甚至有个别要求 0.3%。

PCB 板由铜箔、树脂、玻璃布等材料组成,各材料物理和化学性能均不相同,压合在一起后必然会产生热应力残留,导致变形。

同时在 PCB 的加工过程中,会经过高温、机械切削、湿处理等各种流程,也会对板件变形产生重要影响,总之可以导致 PCB 板变形的原因复杂多样,如何减少或消除由于材料特性不同或者加工引起的变形,成为 PCB 制造商面临的复杂问题之一。

PCB板变形产生原因分析

PCB 板的变形需要从材料、结构、图形分布、加工制程等几个方面进行研究,文章将对可能产生变形的各种原因和改善方法进行分析和阐述。

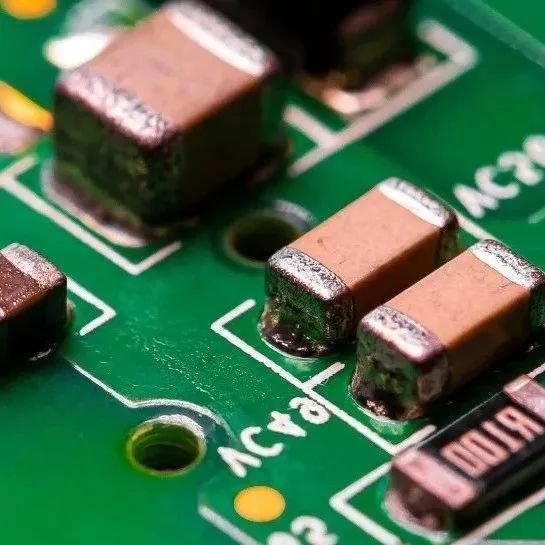

电路板上的铺铜面面积不均匀,会恶化板弯与板翘。

一般电路板上都会设计有大面积的铜箔来当作接地之用,有时候 Vcc 层也会有设计有大面积的铜箔,当这些大面积的铜箔不能均匀地分布在同一片电路板上的时候,就会造成吸热与散热速度不均匀的问题。

电路板当然也会热胀冷缩,如果涨缩不能同时就会造成不同的应力而变形,这时候板子的温度如果已经达到了 Tg 值的上限,板子就会开始软化,造成的变形。

电路板上各层的连结点(vias,过孔)会限制板子涨缩 。

现今的电路板大多为多层板,而且层与层之间会有像铆钉一样的连接点(vias),连结点又分为通孔、盲孔与埋孔,有连结点的地方会限制板子涨冷缩的效果,也会间接造成板弯与板翘。

PCB 板变形的原因:

(1)电路板本身的重量会造成板子凹陷变形

一般回焊炉都会使用链条来带动电路板于回焊炉中的前进,也就是以板子的两边当支点撑起整片板子。

如果板子上面有过重的零件,或是板子的尺寸过大,就会因为本身的重量而呈现出中间凹陷的现象,造成板弯。

(2)V-Cut 的深浅及连接条会影响拼板变形量

基本上 V-Cut 就是破坏板子结构的元凶,因为 V-Cut 就是在原来一大张的板材上切出沟槽来,所以 V-Cut 的地方就容易发生变形。

压合材料、结构、图形对板件变形的影响:

PCB 板由芯板和半固化片以及外层铜箔压合而成,其中芯板与铜箔在压合时受热变形,变形量取决于两种材料的热膨胀系数(CTE)。

铜箔的热膨胀系数(CTE)为 17X10-6 左右;而普通 FR-4 基材在 Tg 点下 Z 向 CTE 为(50~70)X10-6;TG 点以上为(250~350)X10-6,X 向 CTE 由于玻璃布存在,一般与铜箔类似。

PCB板加工过程中引起的变形

PCB 板加工过程的变形原因非常复杂可分为热应力和机械应力两种应力导致。

其中热应力主要产生于压合过程中,机械应力主要产生板件堆放、搬运、烘烤过程中。下面按流程顺序做简单讨论。

1. 覆铜板来料:

覆铜板均为双面板,结构对称,无图形,铜箔与玻璃布 CTE 相差无几,所以在压合过程中几乎不会产生因 CTE 不同引起的变形。

但是,覆铜板压机尺寸大,热盘不同区域存在温差,会导致压合过程中不同区域树脂固化速度和程度有细微差异,同时不同升温速率下的动黏度也有较大差异,所以也会产生由于固化过程差异带来的局部应力。

一般这种应力会在压合后维持平衡,但会在日后的加工中逐渐释放产生变形。

2. 压合:

PCB 压合工序是产生热应力的主要流程,与覆铜板压合类似,也会产生固化过程差异带来的局部应力,PCB 板由于厚度更厚、图形分布多样、半固化片更多等原因,其热应力也会比覆铜板更多更难消除。

而 PCB 板中存在的应力,在后继钻孔、外形或者烧烤等流程中释放,导致板件产生变形。

3. 阻焊、字符等烘烤流程:

由于阻焊油墨固化时不能互相堆叠,所以 PCB 板都会竖放在架子里烘板固化,阻焊温度 150℃左右,刚好超过中低 Tg 材料的 Tg 点,Tg 点以上树脂为高弹态,板件容易在自重或者烘箱强风作用下变形。

4. 热风焊料整平:

普通板热风焊料整平时锡炉温度为 225℃~265℃,时间为 3S-6S。热风温度为 280℃~300℃。

焊料整平时板从室温进锡炉,出炉后两分钟内又进行室温的后处理水洗。整个热风焊料整平过程为骤热骤冷过程。

由于电路板材料不同,结构又不均匀,在冷热过程中必然会出现热应力,导致微观应变和整体变形翘曲。

5. 存放:

PCB 板在半成品阶段的存放一般都竖插在架子中,架子松紧调整的不合适,或者存放过程中堆叠放板等都会使板件产生机械变形。尤其对于 2.0mm 以下的薄板影响更为严重。

除以上因素以外,影响 PCB 板变形的因素还有很多。

PCB板翘曲变形的预防

电路板翘曲对印制电路板的制作影响是非常大的,翘曲也是电路板制作过程中的重要问题之一,装上元器件的板子焊接后发生弯曲,组件脚很难整齐。

板子也无法装到机箱或机内的插座上,所以,电路板翘曲会影响到整个后序工艺的正常运作。

现阶段印制电路板已进入到表面安装和芯片安装的时代,工艺对电路板翘曲的要求可谓是越来越高。所以我们要找到电路板翘曲的原因。

1. 工程设计:

印制板设计时应注意事项:

A. 层间半固化片的排列应当对称,例如六层板,1~2 和 5~6 层间的厚度和半固化片的张数应当一致,否则层压后容易翘曲。

B. 多层板芯板和半固化片应使用同一供应商的产品。

C. 外层 A 面和 B 面的线路图形面积应尽量接近。若 A 面为大铜面,而 B 面仅走几根线,这种印制板在蚀刻后就很容易翘曲。如果两面的线路面积相差太大,可在稀疏的一面加一些独立的网格,以作平衡。

2. 下料前烘板:

覆铜板下料前烘板(150 摄氏度,时间 8±2 小时)目的是去除板内的水分,同时使板材内的树脂完全固化,进一步消除板材中剩余的应力,这对防止板翘曲是有帮助的。

目前,许多双面、多层板仍坚持下料前或后烘板这一步骤。但也有部分板材厂例外,目前各 PCB 厂烘板的时间规定也不一致,从 4-10 小时都有,建议根据生产的印制板的档次和客户对翘曲度的要求来决定。

剪成拼板后烘还是整块大料烘后下料,二种方法都可行,建议剪料后烘板。内层板亦应烘板。

3. 半固化片的经纬向:

半固化片层压后经向和纬向收缩率不一样,下料和迭层时必须分清经向和纬向。否则,层压后很容易造成成品板翘曲,即使加压力烘板亦很难纠正。

多层板翘曲的原因,很多就是层压时半固化片的经纬向没分清,乱迭放而造成的。

如何区分经纬向?成卷的半固化片卷起的方向是经向,而宽度方向是纬向;对铜箔板来说长边是纬向,短边是经向,如不能确定可向生产商或供应商查询。

4. 层压后除应力 :

多层板在完成热压冷压后取出,剪或铣掉毛边,然后平放在烘箱内 150 摄氏度烘 4 小时,以使板内的应力逐渐释放并使树脂完全固化,这一步骤不可省略。

5. 薄板电镀时需要拉直:

0.4~0.6mm 超薄多层板作板面电镀和图形电镀时应制作特殊的夹辊,在自动电镀线上的飞巴上夹上薄板后,用一条圆棍把整条飞巴上的夹辊串起来,从而拉直辊上所有的板子,这样电镀后的板子就不会变形。

若无此措施,经电镀二三十微米的铜层后,薄板会弯曲,而且难以补救。

6. 热风整平后板子的冷却:

印制板热风整平时经焊锡槽(约 250 摄氏度)的高温冲击,取出后应放到平整的大理石或钢板上自然冷却,在送至后处理机作清洗。这样对板子防翘曲很有好处。

有的工厂为增强铅锡表面的亮度,板子热风整平后马上投入冷水中,几秒钟后取出再进行后处理,这种一热一冷的冲击,对某些型号的板子很可能产生翘曲,分层或起泡。

另外设备上可加装气浮床来进行冷却。

7. 翘曲板子的处理:

管理有序的工厂,印制板在终检验时会作 100%的平整度检查。凡不合格的板子都将挑出来,放到烘箱内,在 150 摄氏度及重压下烘 3~6 小时,并在重压下自然冷却。

然后卸压把板子取出,再作平整度检查,这样可挽救部分板子,有的板子需作二到三次的烘压才能整平。若以上涉及的防翘曲的工艺措施不落实,部分板子烘压也没用,只能报废。

PCB翘曲度标准是多少

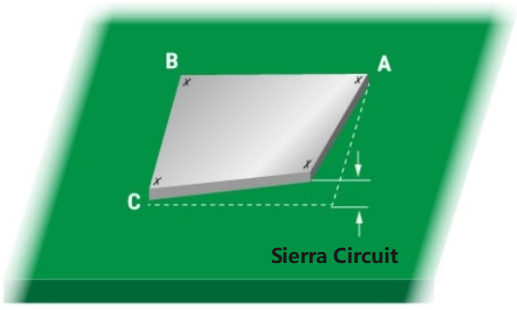

PCB翘曲其实也是指电路板弯曲,是指原本平整的电路板,放置桌面时两端或中间出现在微微往上翘起,这种现象被业内人士称为PCB翘曲。

电路板翘曲度计算公式将电路板平放在桌面上,电路板的四个角着地,测量中间拱起的高度,其计算方式是:翘曲度=拱起的高度/PCB长边长度*100%。

电路板翘曲度行业标准:据美国IPC—6012(1996版)《刚性印制板的鉴定与性能规范》,生产电路板允许最大翘曲和扭曲为0.75%到1.5%之间,因每家工厂的制程能力不一样,对于PCB翘曲把控要求也存在一定的差异,对于1.6板厚常规双面多层电路板,大部分电路板生产厂家控制PCB翘曲度在0.70-0.75%之间,不少SMT、BGA的板子,要求在0.5%范围内,有些制程能力较强的线路板工厂可以将PCB翘曲度标准提高至0.3%。

在制造过程中,如何避免电路板翘曲

①各层间半固化排列应该对称,比例六层电路板,1-2和5-6层间的厚度和半固化片的张数应该一致;

②多层PCB芯板同固化片应该使用同一家供应商的产品;

③外层A面与B面的线路图形面积应尽量靠近,当A面为大铜面,B面只有几条线路时,这种情况在蚀刻后就很容易出现翘曲情况发生。

如何预防电路板翘曲

1、工程设计:层间半固化片排列应对应;多层板芯板和半固化片应使用同一供应商产品;外层C/S面图形面积尽量接近,可以采用独立网格;

2、下料前烘板:一般150度6–10小时,排除板内水汽,进一步使树脂固化完全,消除板内的应力;开料前烘板,无论内层还是双面都需要!

3、多层板叠层压板前应注意板固化片的经纬方向:经纬向收缩比例不一样,半固化片下料叠层前注意分清经纬方向;芯板下料时也应注意经纬方向;一般板固化片卷方向为经向;覆铜板长方向为经向;10层4OZ电源厚铜板

4、层压厚消除应力 压板後冷压,修剪毛边;

5、钻孔前烘板:150度4小时;

6、薄板最好不经过机械磨刷,建议采用化学清洗;电镀时采用专用夹具,防止板弯曲折叠

7、喷锡後方在平整的大理石或钢板上自然冷却至室温或气浮床冷却後清洗;

2025-03-19

2025-03-19

2025-03-18

2025-03-16