从平面 SoC 到 3D-IC 和先进封装的转变需要更薄的晶圆,以提高性能和降低功率,从而减少信号需要传输的距离和驱动信号所需的能量。

对超薄晶圆的需求正在增长。包含 12 个 DRAM 芯片和基础逻辑芯片的 HBM 模块的总厚度仍小于优质硅晶圆的厚度。薄晶圆在组装扇出晶圆级封装和用于 AI 应用的先进 2.5D 和 3D 封装方面也发挥着关键作用,这些封装的增长速度远快于主流 IC。再加上业界对轻薄手机、可穿戴设备和医疗电子产品的需求,似乎如果没有可靠地加工薄硅晶圆的能力,现代微电子就不可能实现。

薄硅通孔 (TSV) 的揭示工艺是一种需要背面处理的经典工艺。“几乎任何堆叠设备都必须有硅通孔,” Amkor Technology高级 3D/技术总监 Rick Reed 说道。“在许多当前应用中引入硅通孔需要非常受控的减薄工艺,而且由于您几乎总是需要进行背面处理,因此该工艺立即需要临时键合和解键合工艺。”

任何晶圆减薄工艺的第一步都是确定目标。

“如果硅片中有我们所谓的盲 TSV,并且您不了解晶圆中所有 TSV 的深度范围,那么您就有可能磨到其中一些 TSV,”Reed 解释道。“由于铜在硅片中扩散速度很快,因此会引起漏电。但它也会污染砂轮,因此后续晶圆上会沾上铜。”

在薄型器件晶圆的减薄和加工过程中,需要做出几个关键决策。哪种临时粘接粘合剂与工艺流程最兼容?它能否在包括 CMP 和高温沉积在内的各种工艺过程中将薄晶圆固定到位,并在加工后干净地去除?哪种载体晶圆最适合该应用,硅还是玻璃?在几种领先的方法中,哪种脱粘工艺能够在加工后以合理的成本最好地去除粘合剂?

尽管载体晶圆(也称为处理晶圆)具有安全性,但超薄晶圆却易碎且易碎。

这使得它们容易受到损坏,包括在减薄过程中以及在随后的高温工艺(例如等离子增强化学气相沉积 (PECVD))中出现微碎裂和开裂。

当超薄晶圆经历光刻图案化、PECVD、回流、切割和脱粘(载体去除)时,损坏是成品率的最大威胁。此外,由于晶圆之间的翘曲和/或空隙形成,还可能出现其他问题。

Suss 产品经理 Thomas Rapps 表示:“就良率和晶圆减薄而言,一切都与控制晶圆边缘的减薄工艺有关。分层不仅可能发生在研磨过程中,还可能发生在热处理过程中。此外,如果器件晶圆存在一些内部应力,它很容易翘曲。因此,分层可能是由翘曲或两片晶圆之间的某种空隙引起的,您可以通过检查发现这些空隙,但最终会出现裂缝。”

晶圆的边缘在斜面处是圆形的,但在减薄后,这种轮廓会发生变化。“因此,如果你正在研磨设备晶圆,通常会得到一个非常锋利的尖端,在理想情况下基本上只有一个原子,”Rapps 说。“它非常脆弱。边缘碎裂意味着边缘的一部分会破裂,也可能引发贯穿整个晶圆的裂缝。因此,为了防止这种情况发生,你通常会进行边缘修整,这也需要使用砂轮。你要在晶圆边缘上切出一个台阶,这个台阶的深度至少要与最终的晶圆厚度一样深。”

除了管理基本良率问题外,芯片制造商还在寻求针对其特定设备类型的定制解决方案,而工具可靠性是首要要求。“设备复杂性的应用正变得越来越具体,” Lam Research产品营销总监 Ian Latchford 表示。“客户需要精确度,并且希望每次都有可重复的流程。他们不想要通用的解决方案,但他们想要每次都以同样的方式工作并且具有高生产率的解决方案。”

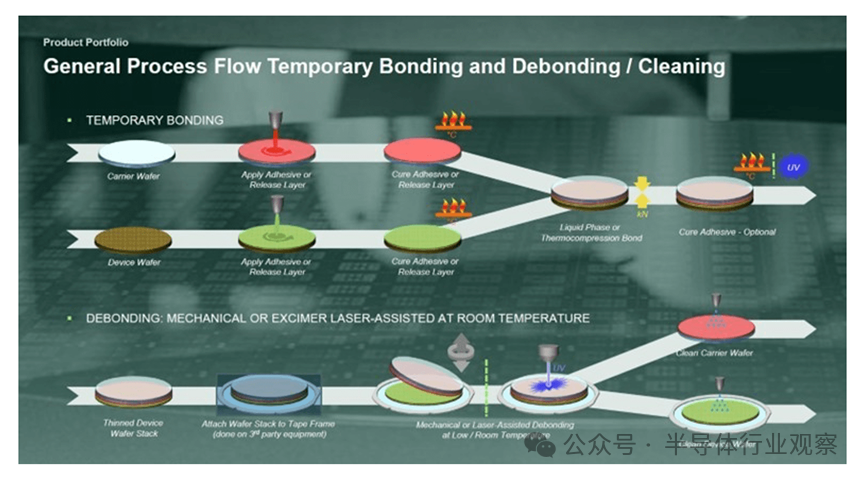

为了满足这些需求,业界正在完善减薄步骤、粘合剂和去除化学品以及临时键合和脱键合工艺(见图 1)。粘合剂(通常是有机热固性或热塑性材料)旋涂在载体晶圆上,而更薄的脱键合材料通常旋涂在设备晶圆上。键合在真空热压 (TCB) 或通过紫外线照射下进行。载体晶圆为设备晶圆的减薄和加工提供了基础,直到去除化学品参与脱键合过程。

图 1:临时粘合(上)和脱粘(下)的工艺流程

硅与玻璃载体晶圆

业界同时使用玻璃和硅载体晶圆。玻璃成为流行载体的原因之一是其热膨胀系数 (CTE) 可以设计得接近硅的热膨胀系数,从而确保与堆栈中的其他材料兼容。例如,硼硅酸盐玻璃的 CTE 接近硅的 CTE,在很宽的温度范围内稳定,并且它可以通过其表面传输红外 (IR) 或紫外 (UV) 激光以激活脱粘释放层。

Brewer Science业务开发工程师 Hamed Gholami Derami 表示:“对于机械脱粘和红外激光脱粘,可以根据工艺要求使用硅或玻璃载体。但对于紫外激光和光子脱粘,必须使用玻璃载体。”

硅载体晶圆的吸引力部分在于硅与所有晶圆加工工具和静电吸盘的兼容性。硅的 CTE 与硅器件的 CTE 完全匹配。硅的最后一个优势是,与玻璃晶圆相比,它更便宜地实现更低的 TTV(总厚度变化)。

EV Group 首席技术官 Thomas Uhrmann 表示:“如果比较相同质量的玻璃和硅载体(即相同的 TTV),成本几乎相差两倍。”

临时键合的工作原理

当需要将一个晶圆临时堆叠在另一个晶圆上时,工程师通常使用载体晶圆、“胶水”或临时键合粘合剂,以及便于加工后移除的剥离层。在少数情况下,单个粘合剂层即可完成这两项任务。重要的是,键合和剥离机制协同工作,以便在将加工材料从载体上剥离后将其干净地移除。

粘合剂的优劣取决于多个标准。粘合剂可在低温下粘合,但又能经受高温处理。粘合剂必须通过旋涂均匀地沉积在 300 毫米的表面上,同时还要实现较高的粘合均匀性。

“理想的粘合剂可以在低温下粘合,然后在整个背面处理和减薄过程中粘合,”EV Group 执行技术总监 Paul Lindner 表示。“它应该能够承受极高的温度而不会降低或改变其性能。我们希望在室温下以低力释放,这样就不会产生额外的热预算。最重要的是,粘合剂应该具有非常好的厚度均匀性,这首先是由涂层均匀性产生的,其次是粘合均匀性,因为任何厚度不均匀都会导致产品工艺的背面研磨不均匀,并且通常无法在背面研磨中轻松补偿。”

但适用于一种应用的方法可能不适用于另一种应用。“主要问题是,基本上没有一种解决方案可以适用于所有可能的流程,材料选择的最重要标准是温度稳定性,”Suss 的 Rapps 说。“下游工艺中,临时粘合和解粘之间的最高温度是多少?许多材料可以达到 250°C,这是因为如果你进行回流,通常不需要高于这个温度。但只有少数材料可以达到 350°C。”

旋涂提供了一定程度的工艺灵活性。“通过旋涂,你可以将材料弄平,这样它也可以嵌入某些特征,比如稍后需要焊接的微凸块,”Rapps 说。“因此,粘合剂有两种功能——作为粘合剂,但它也可以将具有非常低或非常高地形的嵌入特征弄平。因此,在旋涂之后,我们会烘烤晶圆,然后将它们粘合在一起。通常需要固化材料以稳定粘合,但这实际上是特定于材料解决方案的。”

晶圆减薄优先事项

接下来,晶圆将逐步减薄。减薄至 100µm 以下需要精细平衡研磨、CMP 和蚀刻工艺,以满足 TTV 的严格规范,TTV 是晶圆上最厚和最薄测量值之间的差值。对于硅,这通常使用激光干涉仪在晶圆的数百个点上进行测量,而 TTV 是大批量制造中必须保持的晶圆间和批次间的质量指标。

减薄晶圆有点像打磨木材。首先从粗磨开始,然后使用越来越细的砂纸打磨,以获得最光滑的最终结果。对于晶圆,每个步骤都可以提高晶圆之间的均匀性并降低 TTV。

“最粗糙的方法是晶圆研磨步骤,这会使最终厚度变化在几微米的范围内,”scia Systems 产品和技术总监 Mattias Nestler 解释道。“CMP 步骤比晶圆研磨更精确,可以达到几百纳米的变化。接下来,使用等离子蚀刻,可以达到 10 到 100 纳米。或者以离子束蚀刻作为最后一步,在最好的情况下,我们可以将晶圆修整 20 倍,因此 250 纳米的变化可以减少到 25 纳米,我们可以使用两步修整工艺并在中间进行测量,效果甚至更好。”

鉴于总厚度变化的重要性,工程师们热衷于量化减薄和加工过程中的变化来源。“我们使用玻璃载体来显示 TSV,但即使是你能买到的最好的玻璃,整个晶圆的 TTV 也只有 1 微米,”Amkor 的 Reed 说。“然后,当我们在上面涂上粘合剂时,这会增加几微米的变化。然后,我们的研磨过程非常均匀,但仍然会引入大约 2 微米的 TTV。”

干法蚀刻也会产生变化,这种变化可能呈放射状分布。“所以当你总结一下,就会发现变化大约有 5 微米,”Reed 说。“我们的 TSV 揭示六西格玛工艺非常可靠,它通过精心设置和从一开始就了解 TSV 的深度变化来处理这些变化源。”

确保 TSV 揭示过程精确的技巧包括:

绘制出由硅中的博世蚀刻确定的 TSV 深度;

均匀旋涂黏合胶及脱模层,经烘烤、固化、黏合;

采用粗磨、中磨、细磨方式将硅背磨至距 TSV 底部 10 微米以内,达到镜面效果;

CMP 粗磨、中磨、精磨;

利用等离子蚀刻露出 TSV;

沉积氮化硅薄膜作为抛光停止层;

在 TSV 顶部沉积厚厚的二氧化硅,

然后,CMP 回归,露出 TSV。

“砂轮上的功能可以在研磨过程中自动反馈硅的厚度,而类似的自适应 CMP 工艺可以更成功、极端地减薄硅,”里德说。

另一个需要密切监测的参数是温度。“我们现在正在现场控制 CMP 工艺的温度,这对 CMP 工艺总体来说有很多好处,”Axus Technology 首席执行官 Dan Trojan 说道。“主要的温度限制是抛光垫的玻璃化转变温度,抛光垫由聚氨酯制成。当超过此温度时,聚合物会从液体变为固体,此时摩擦力会大得多,坏事很快就会发生。因此,我们有一种方法可以基本上冷却加工垫的表面,而无需稀释浆料,这也有助于提高去除率。我们还使用多区域膜载体在晶圆上局部施加不同的压力,而不是只施加一种压力。”

目前硅中介层最常见的 TSV 架构可能采用直径 11 微米、深度 110 微米的 TSV,其中阻挡金属和氧化物绝缘层占该直径的 1 微米。尽管已经证实能够制造例如深度 55 微米的 5 微米 TSV,但目前业界似乎仍坚持使用更厚、更昂贵的 100 微米硅中介层。

管理背面和边缘缺陷

工程师在薄晶圆工艺中面临的最常见问题是防止缺陷或微裂纹,尤其是在晶圆边缘。

仅在晶圆边缘发生的选择性等离子蚀刻有助于去除边缘缺陷,而选择性 CVD 可以钝化边缘。“在 3D 封装领域,堆叠晶圆结构需要一些东西来填补边缘的间隙,”Lam Research 的 Latchford 说。“由于 CMP 滚落导致间隙,设备制造商在边缘轮廓方面遇到了很多问题。然后他们必须减薄设备晶圆,最终可能会导致边缘开裂,这对良率产生严重影响。因此,我们实际上在这里放置了微米级的二氧化硅薄膜,以填补键合晶圆流动应用中的间隙。”

等离子蚀刻或离子束蚀刻工艺还可以消除 CMP 过程中引起的任何缺陷,例如表面下的划痕、所谓的凹坑(硅晶格中的凹痕)和污点。

寻找正确的释放方法

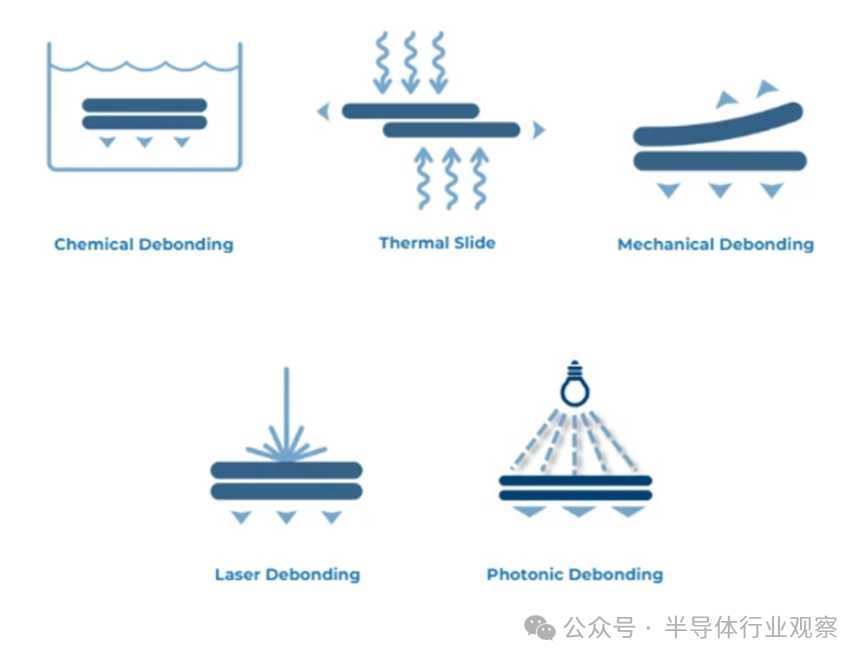

对于脱粘,紫外和红外激光烧蚀以及光子脱粘已成为领先的机械分离机制,因为它们与大型薄晶圆格式(300 毫米晶圆,50µm 厚)兼容,并且与热滑动和化学浸没方法相比,可以在设备损坏最小的情况下分离晶圆(见图 2)。

图 2:最流行的晶圆脱键合方法

热滑动脱粘使用熔点较低的聚合物(称为热塑性塑料),这种聚合物在加热时会流动,以促进滑动和分离。不幸的是,这种方法与金属的 PVD 或电介质的 PECVD 等热工艺不兼容,这些热工艺会产生强大的晶圆应力并可能导致晶圆破裂。热滑动还会使器件受到比必要更多的热暴露,因为竞争性脱粘方法在室温下进行。尽管如此,热滑动脱粘是一种低成本方法,对于较小且稍厚的基板来说仍然是一种有用的选择。

化学溶解的工作原理是将键合对浸入溶剂中,穿孔载体晶圆可以帮助加快该过程。高溶剂消耗和低良率阻碍了化学脱键的广泛使用。

Brewer 公司的 Derami 表示:“化学脱键材料用于较旧的封装中,并依靠化学浴来释放晶圆。热滑动材料后来被引入,并且仍然在某些工艺中使用,但在它们可以处理的最小晶圆厚度、热预算和良率方面存在限制。另一方面,使用机械脱键,我们可以处理更薄的晶圆,应力水平更低,脱键更容易,并且热预算更好,适合高温应用。最近,激光脱键材料提供了最大的灵活性。它们可以处理更薄的晶圆,具有更高的良率和接近零的力脱键。”

光子脱粘是一种相对较新的脱粘方法,它使用脉冲宽带光源,通过使用光吸收层作为无机金属释放层来脱粘临时粘合的晶圆对。光子脱粘的一个优点是,与激光烧蚀方法相比,它的成本更低、生产速度更快,并且对焦距到释放层的变化具有很高的容忍度。这使得它与具有一定弯曲或弯曲的粘合对兼容。对于将基板减薄到 20µm 以下并使用非常高的下游温度工艺的应用,光子脱粘可能是一种首选的脱粘方法,其中粘附性和 TTV 控制至关重要。

机械脱键(又称机械剥离)使用插入晶圆对之间的刀片以物理方式将它们分开。这种方法需要能够承受一定物理压力的设备晶圆。

激光烧蚀使用紫外线激光(254、308 或 355nm)或红外线(1064nm)激光以及调整至该波长的释放层,通过吸收照明能量、发生化学变化和分离来工作。它是最快的脱粘方法,每小时约 20 到 30 片晶圆,对晶圆的压力很小。但是,可能需要屏蔽层来减少激光声波对设备造成的任何损害。对于将基板减薄至 20µm 以下并使用非常高的下游温度工艺的应用,其中粘附性和 TTV 控制至关重要,激光脱粘是首选的脱粘方法。

“有时系统的瓶颈不是实际的脱粘步骤,而是脱粘后粘合剂的去除,”EVG 的 Lindner 说道。“这种湿法处理步骤会溶解粘合剂,因此如果粘合剂留在载体上,则可以在其他地方取下并进行处理。但如果粘合剂留在产品上,通常会有多个清洁模块并行工作,以匹配脱粘模块的吞吐量。”

近年来,EVG 开发了一种纳米切割方法,其中无机层取代了有机粘合剂。硅中的这种无机层可承受更高的温度(>900°C),因此可与所有前端工艺兼容。该公司预计,它不仅可用于先进封装,还可用于前端层堆叠应用。

回收

随着需要临时键合和解键合工艺的架构变得越来越普遍,业界对回收载体(尤其是硅载体晶圆)的需求越来越强烈。这又带来了一系列挑战。

“如果使用某些化学物质,它们还可能与载体材料接触并腐蚀它,导致其随时间推移而退化,”Suss 的 Rapps 说道。“但通常情况下,载体最多可使用 10 次,这是优化高性能和高价值设备成本的一部分。”

结论

晶圆减薄、临时键合、薄晶圆加工和解键合方法正在成为 2.5D 和 3D 封装、晶圆堆叠和晶圆级扇出封装中必不可少的工艺步骤。芯片制造商正在与供应商密切合作,选择合适的粘合剂、脱模材料、键合器、解键合方法、研磨、CMP、蚀刻和清洁工艺,以高良率和可靠性生产厚度小于 50µm 的超薄设备。这需要热稳定性、机械稳定性和对晶圆边缘的关注,所有这些都是使用这些关键的薄晶圆工艺降低潜在缺陷和提高良率所必需的。