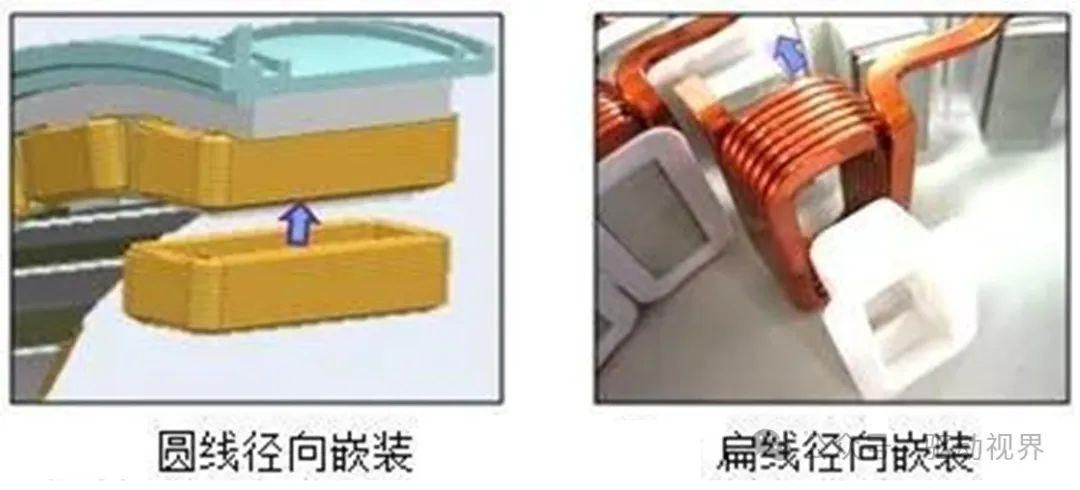

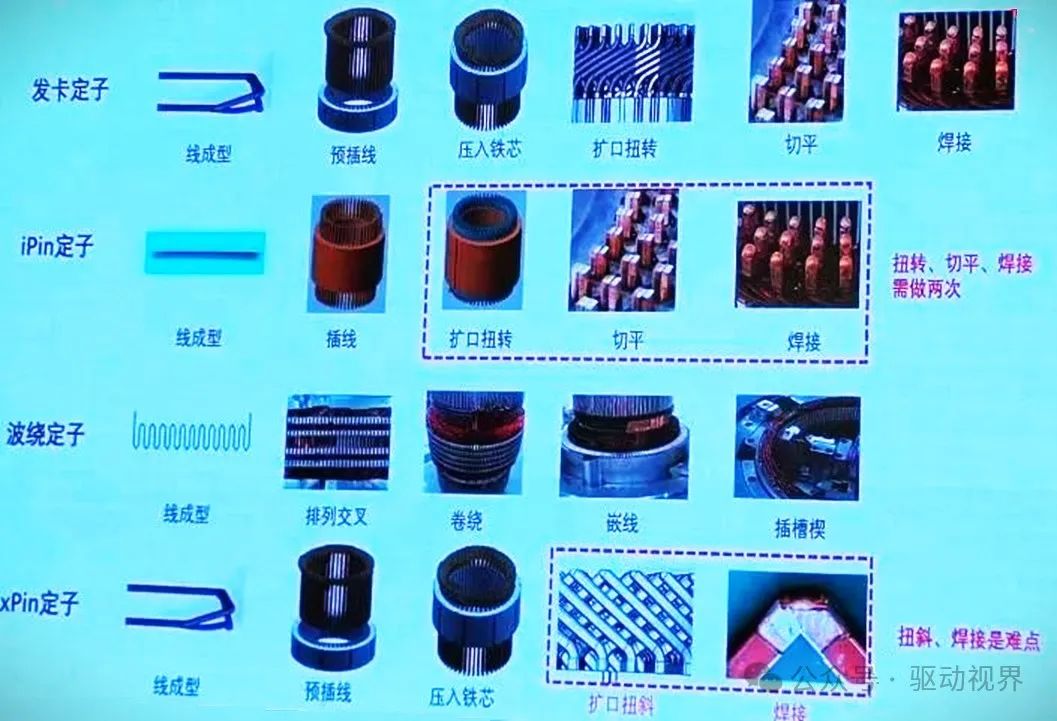

从驱动电机定子绕组技术的发展历程看,可以将其划分为第一代径向嵌装绕组技术与第二代轴向嵌装绕组技术。

第一代:径向嵌装绕组技术

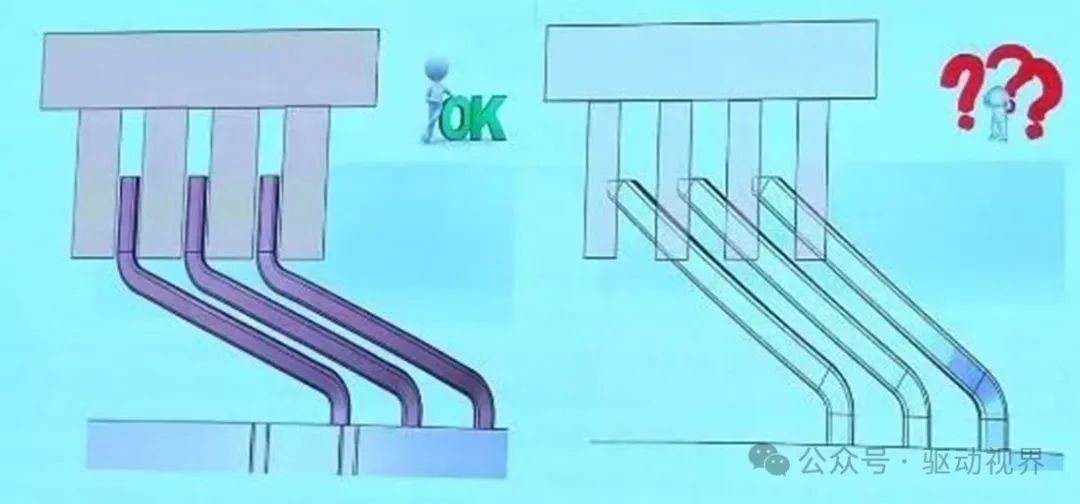

径向嵌装绕组是指将铜导体绕制成型后,沿定子铁芯齿部的极靴口将绕组从径向方向装配进铁芯槽内。初期绕组技术以分布式圆线径向嵌装绕组为主,1942年又逐渐衍生出集中式圆线径向嵌装绕组,随后到1995年发展出集中式扁线绕组以及分布式波绕扁线绕组。

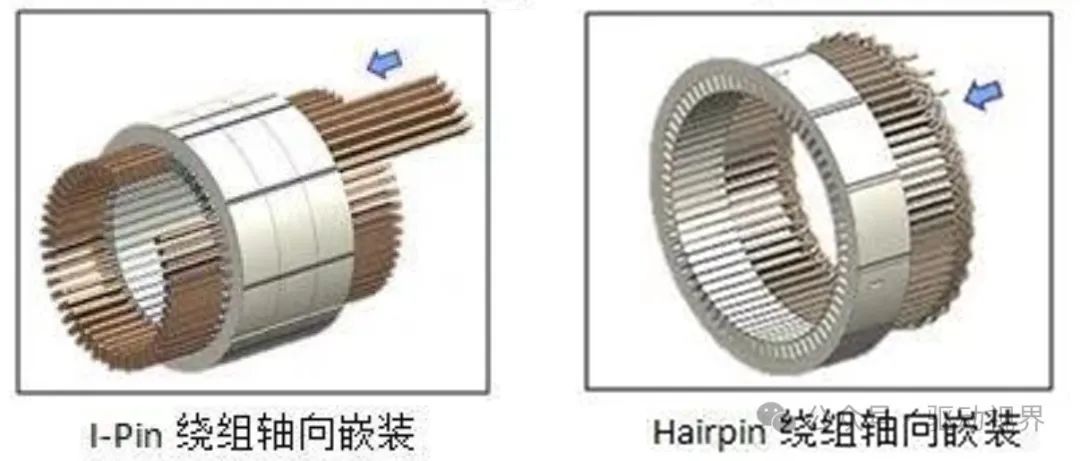

第二代:轴向嵌装绕组技术

从1958年开始,随着绕组技术的进一步成熟,第二代轴向嵌装绕组技术开始进入市场应用,轴向嵌装绕组是指将半成型或者未经预成型的扁铜线导体,沿定子铁芯的端面槽口将绕组从轴向方向装配进铁芯槽内。

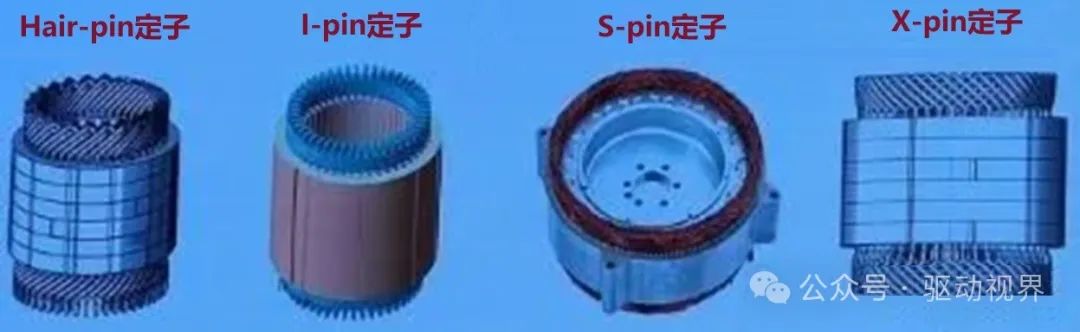

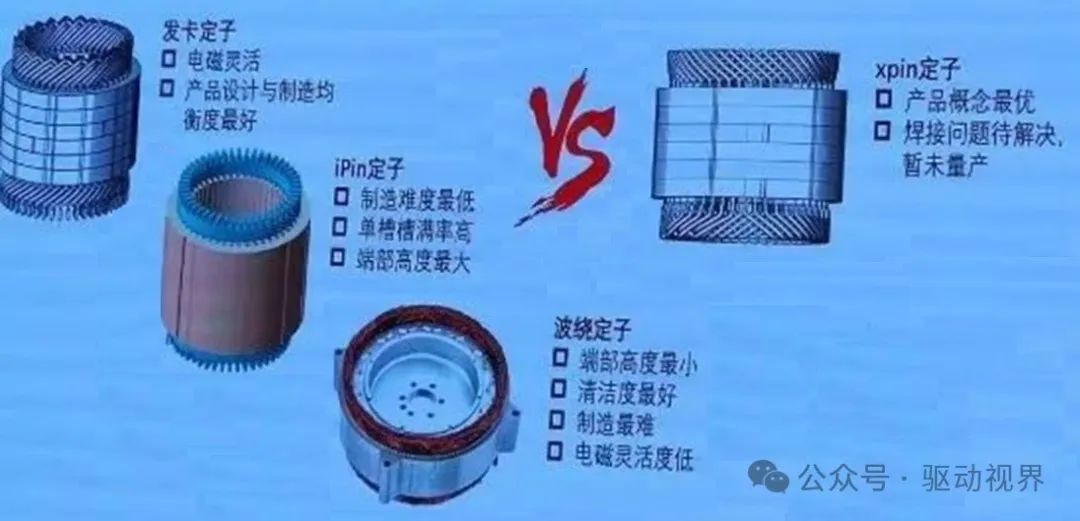

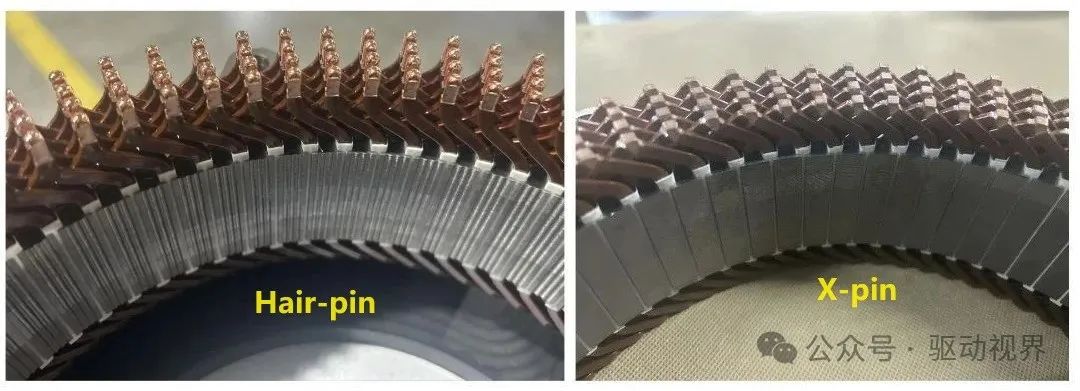

(1)目前Hair-pin为主流

(2)I-pin以联合电子、博世为代表

(3)S-winding以博格华纳为代表

(4)X-pin以联电和博格华纳为代表

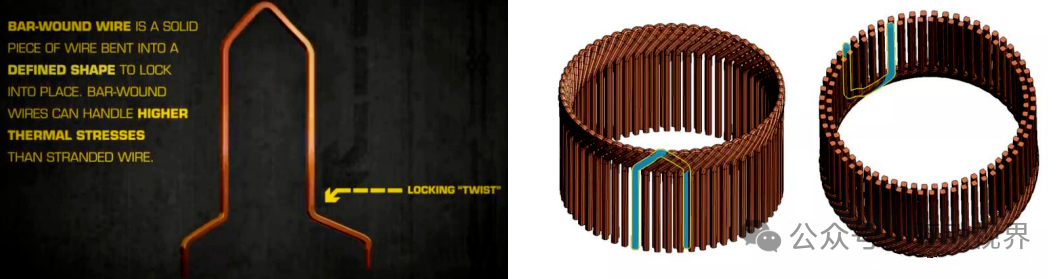

Hair-pin绕组凭借其优异的功率、扭矩与效率性能迅速占领主流技术市场。

Hairpin绕组可以大大减少绕组嵌装所需的装配预留空间和导体间隙,其槽满率可以达到70%左右。

其优势:电磁设计灵活、产品设计与制造均衡度最好。

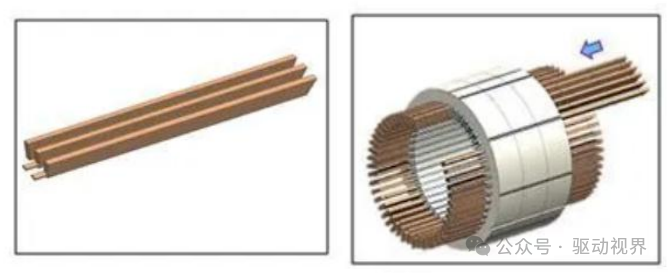

轴向嵌装之:I-Pin绕组

I-Pin绕组无需预成型且为单槽装配,可以进一步降低绕组的装配预留空间,其槽满率可以达到74%左右(以联合电子目前已批产的I-pin产品为例),具有更为优异的功率、扭矩与效率性能。

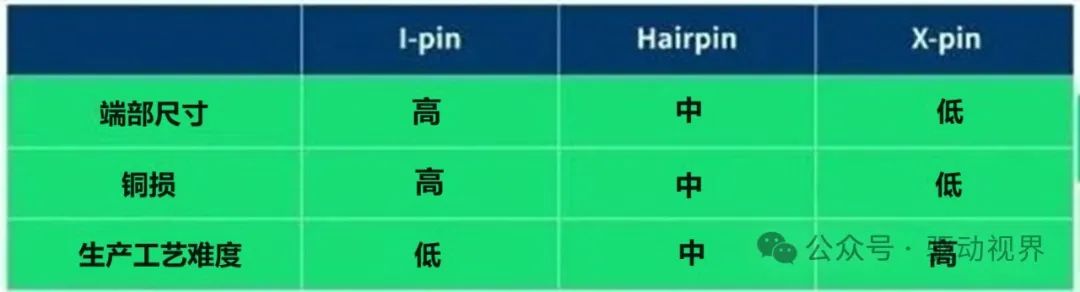

I-pin的制造难度最低,但焊接工艺繁琐,端部高度也高(端部尺寸较大)。

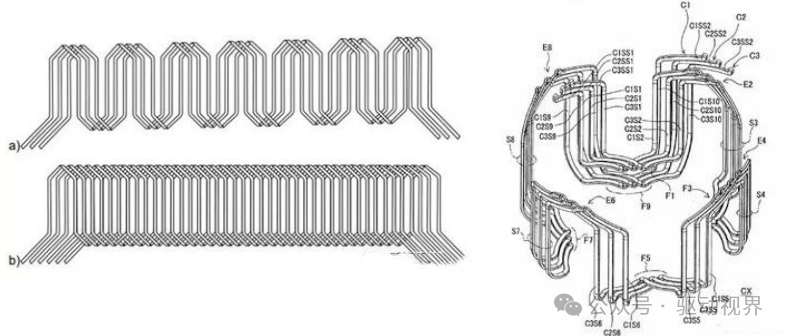

轴向嵌装之:S-winding绕组

S-winding绕组优势:

(1)成型后两头端部无需焊接,端部空间尺寸更小;

(2)更加优秀的NVH性能,减少了转矩脉动(即随着电机轴旋转而导致的转矩输出周期性增加和减少)从而实现更平稳的运行;

(3)更出色的冷却效果。

其劣势是制造最困难,电磁灵活度低。

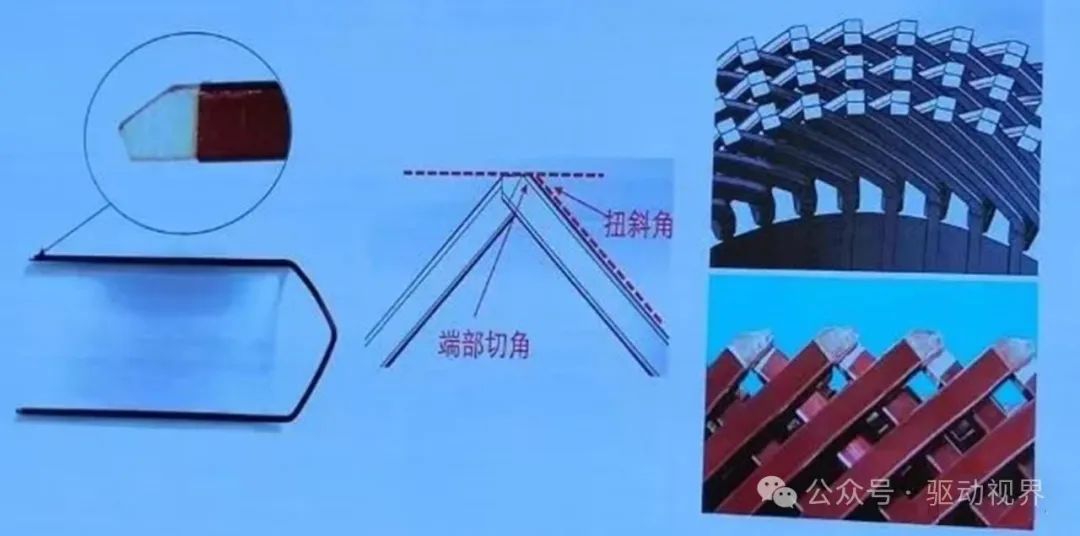

2018年博格华纳开发出S-winding型绕组导线成型技术。该方案尤其适用于安装空间有限的P2混合动力汽车,S-winding绕组比集成绕组定子短30%左右,而扭矩密度提高了50%以上。

2021年6月长安汽车发布的蓝鲸iDD混合动力系统就是采用S-winding绕组的电机。

相较于目前的常见工艺,该工艺无需焊接,装配环节简单,工艺更稳健。

在性能要求相同的情况下,S-Winding绕组端部轴向长度缩短15%,结构更加紧凑,功率密度达到10kW/kg。

但S-winding对扁线的要求更高,加工费也更高。

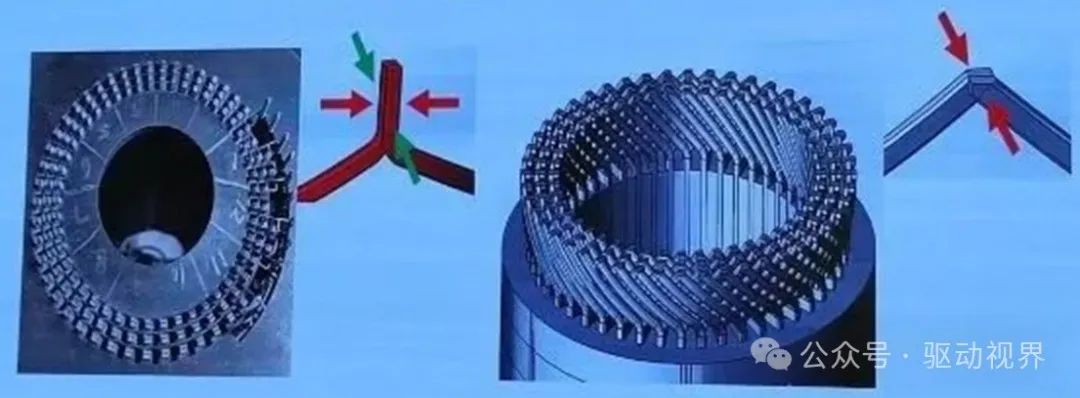

不同技术路线对生产设备及工艺的影响极大,绕组生产步骤大致分为:插头、线成型、扭头、切平、焊接等。Hair-pin在各步骤的生产工艺难度适中,而S-winding在线成型加工步骤上难度极高,但在焊接、端部高度等方面存在优势。

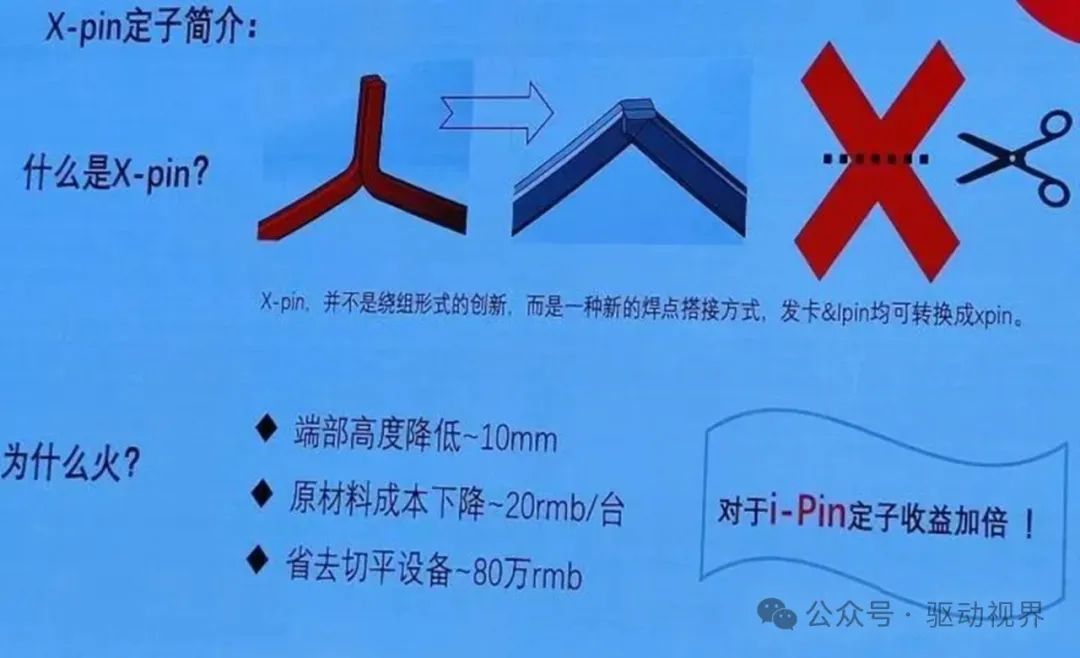

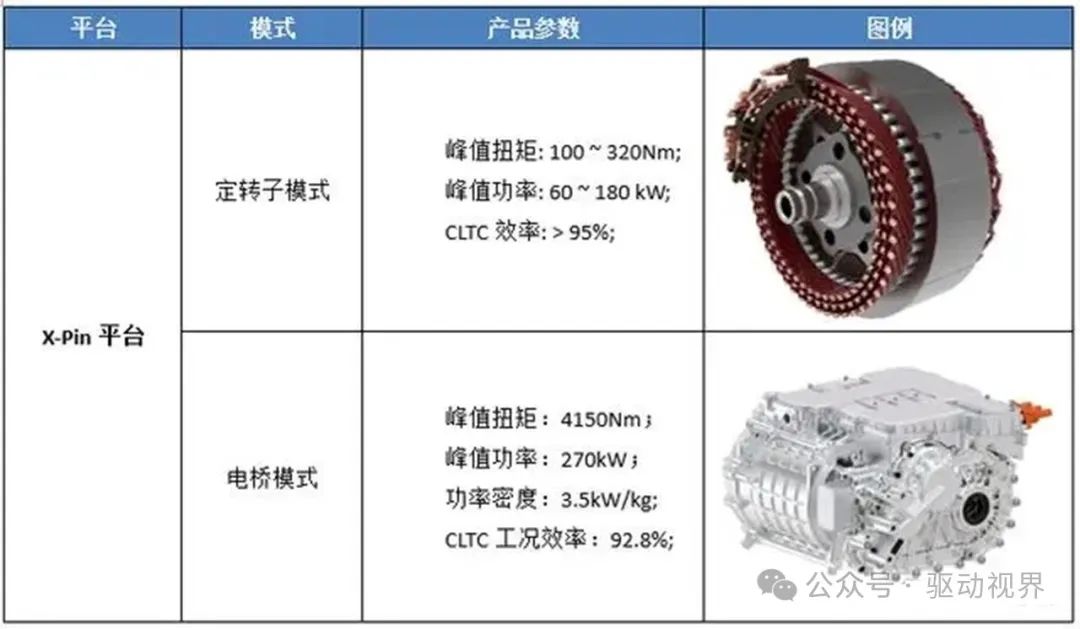

轴向嵌装之:X-pin绕组

x-pin绕组定子一旦开发成功,将极大地冲击现有发卡、i-pin和波绕组的地位,可能成为扁线电机中的王者。

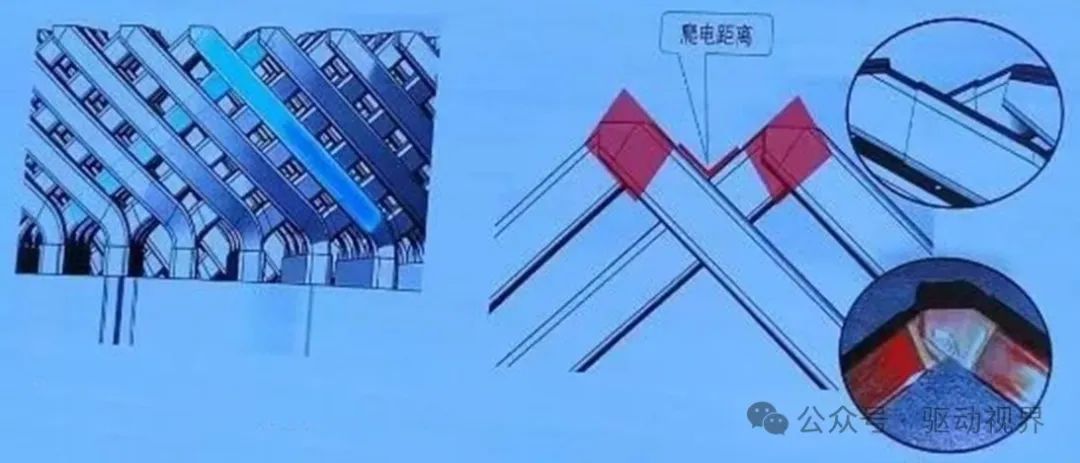

但由于焊接、爬电距离等问题还无法彻底解决,X-pin目前应用场景受限。

联合电子于2022年推出的X-pin预计在2024年量产。

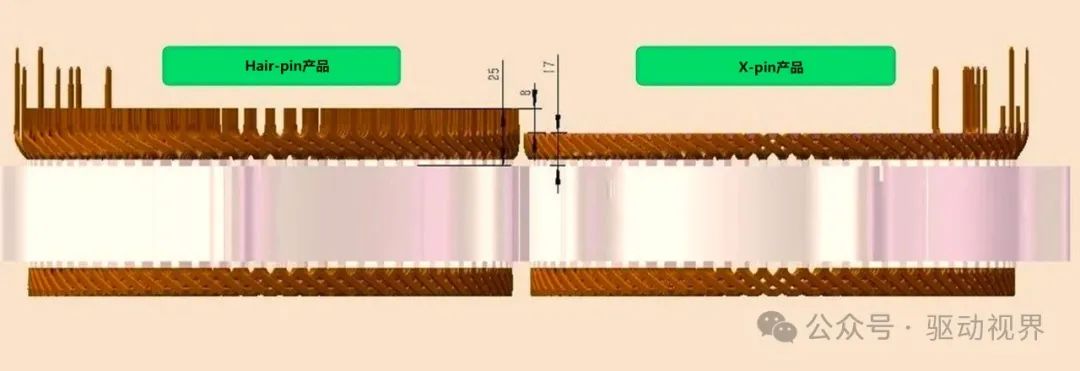

X-pin绕组(BorgWarner)

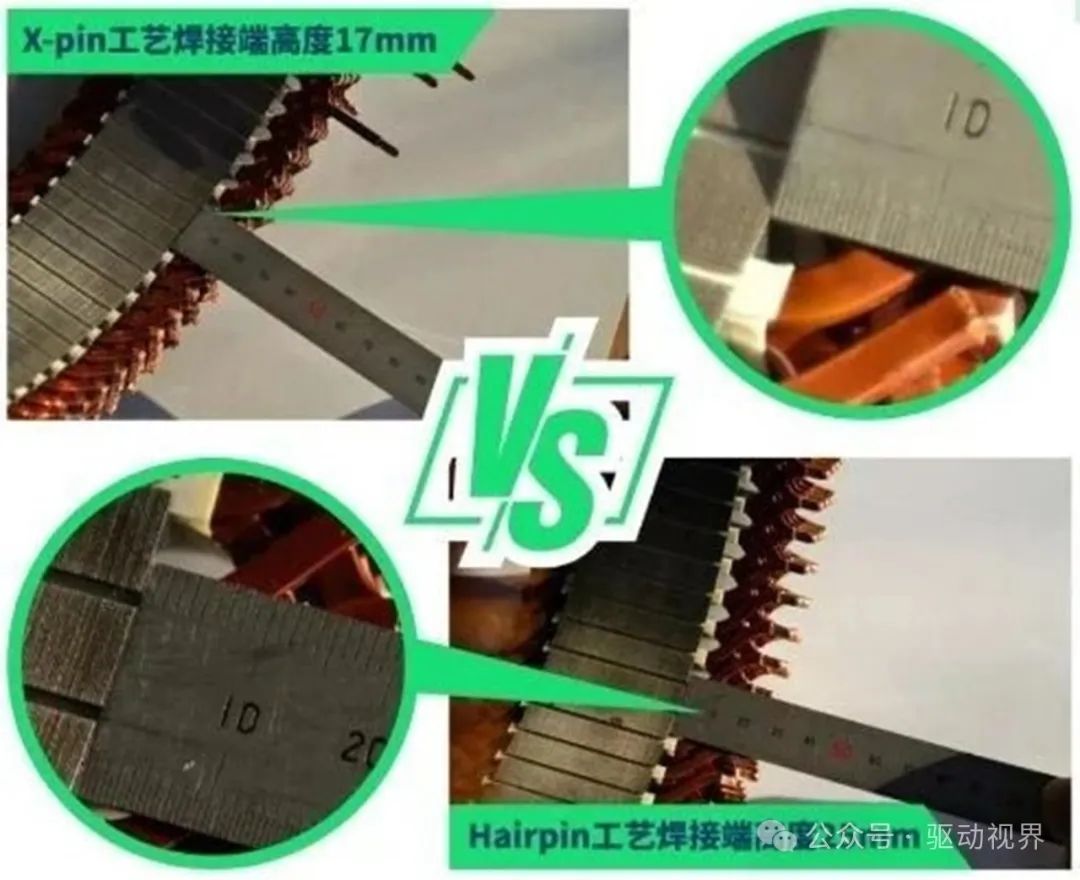

(1)Hair-pin产品尺寸25mm

(2)X-pin产品尺寸17mm,端部高度下降明显,更有利于整车轴向空间的布置

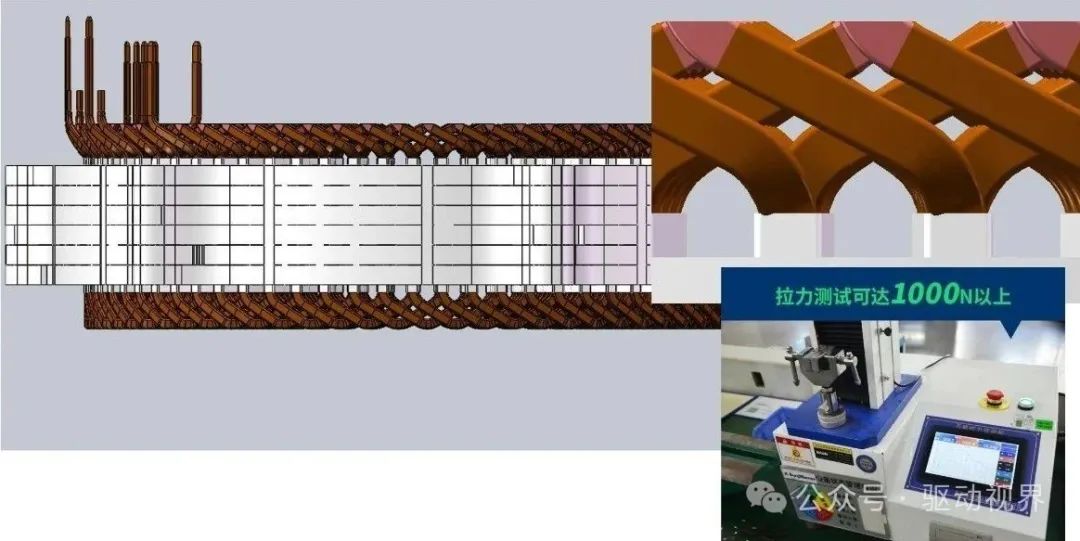

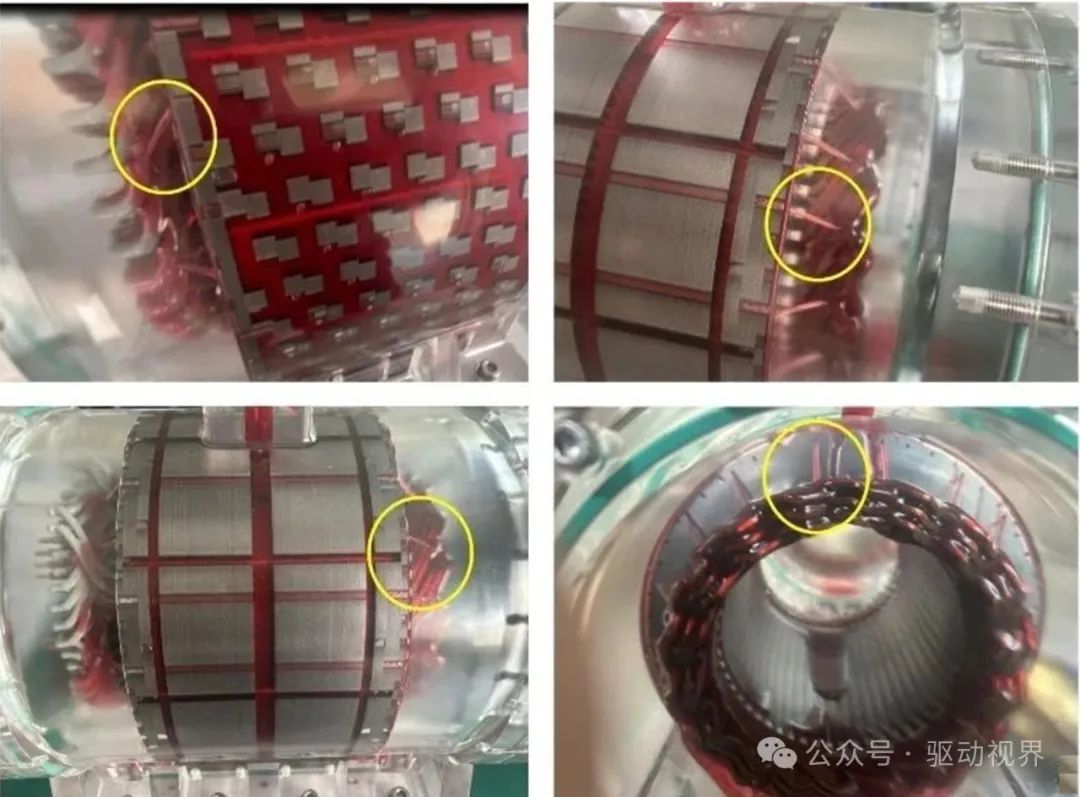

焊点设计和焊接工艺:

(1)焊点接触面最大化,充分保障焊点截面积≥导体截面积

(2)采用低温焊接工艺保障不破坏绝缘的同时焊点强度仍处于行业较高水平

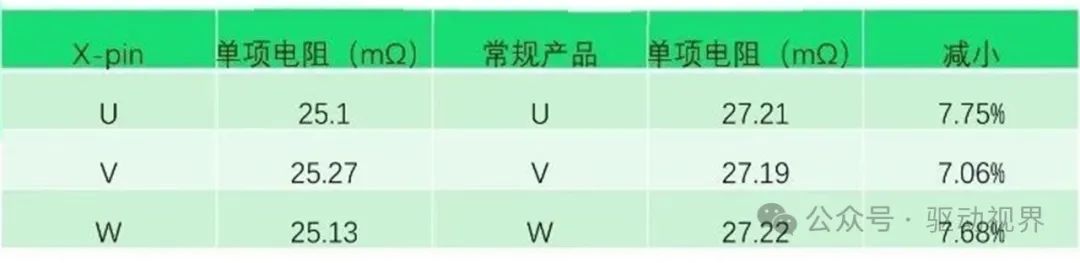

▲实测数据

(1)通过对样机实物测量,产品尺寸与理论设计尺寸吻合

槽数越多,槽距越小,爬电距离风险越大,800V电机根据清洁度等级要求爬电距离最少10mm以上,只靠漆膜长度很难满足。

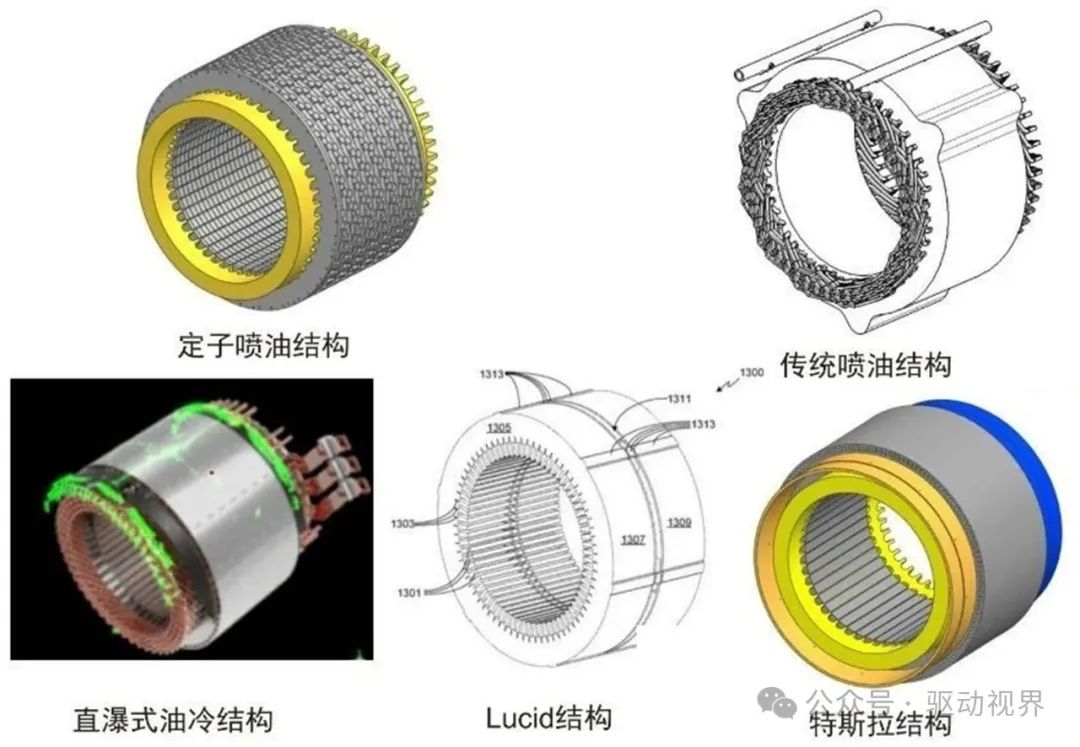

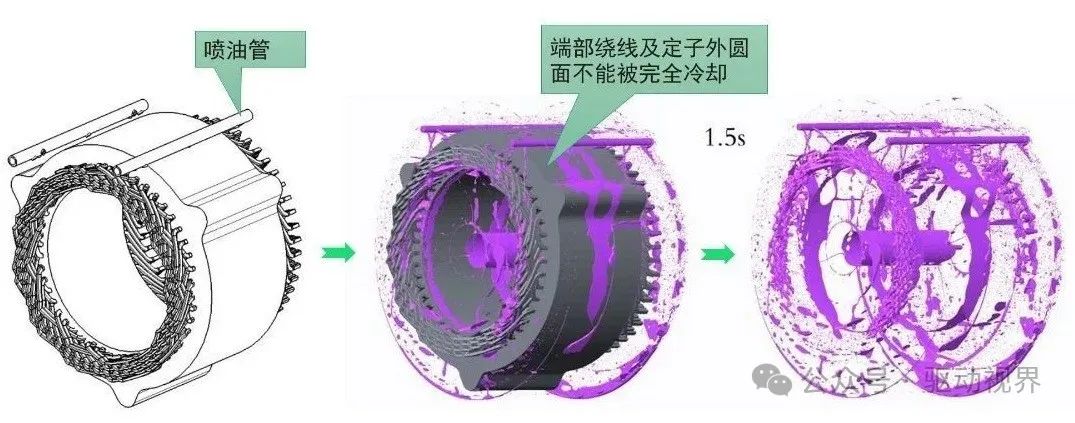

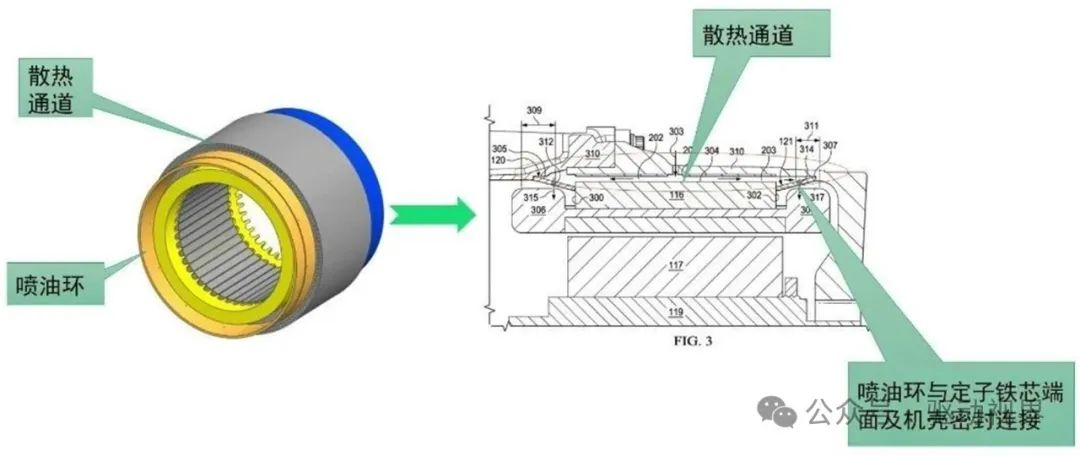

博格华纳向心油路冷却技术

(1)定子铁芯端部有阶梯型喷油结构,定子铁芯中部的油液从阶梯型喷油结构直接喷射到定子端部绕线上,省却了油管及连接件,结构简单,简化安装工艺。

(2)定子铁芯散热与端部绕线散热采用串联油路连接,每个部分使用最大流量的冷却油对其散热,冷却油的利用率更高。

(3)机壳、定子铁芯端部(两个)、定子铁芯中部构成散热结构,油液进入铁芯中部散热结构内部,在油阻的作用下油液会充满铁芯中部散热结构空间中,所有的表面都能与油液接触起到散热的效果。

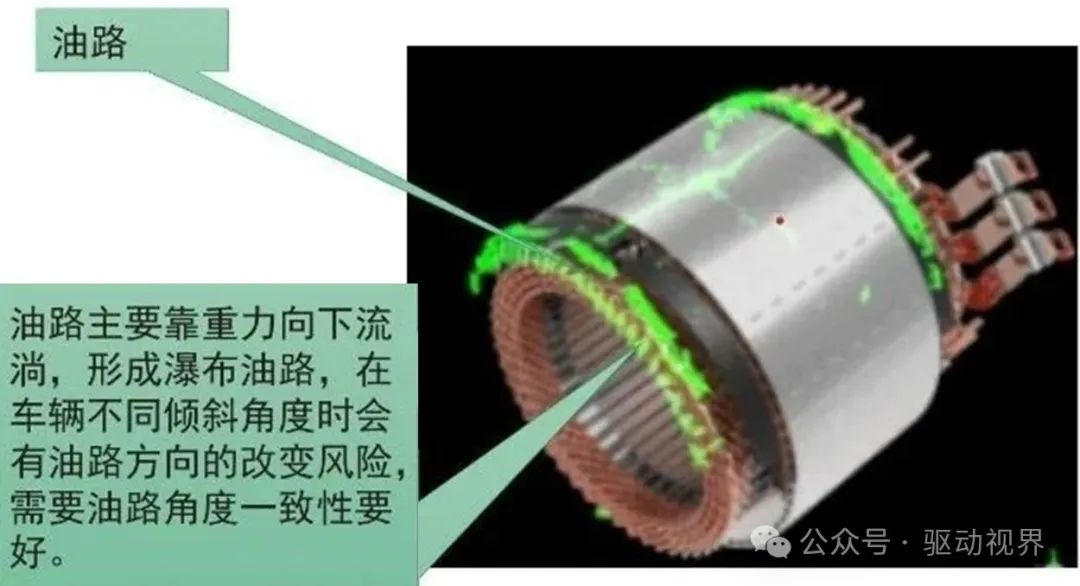

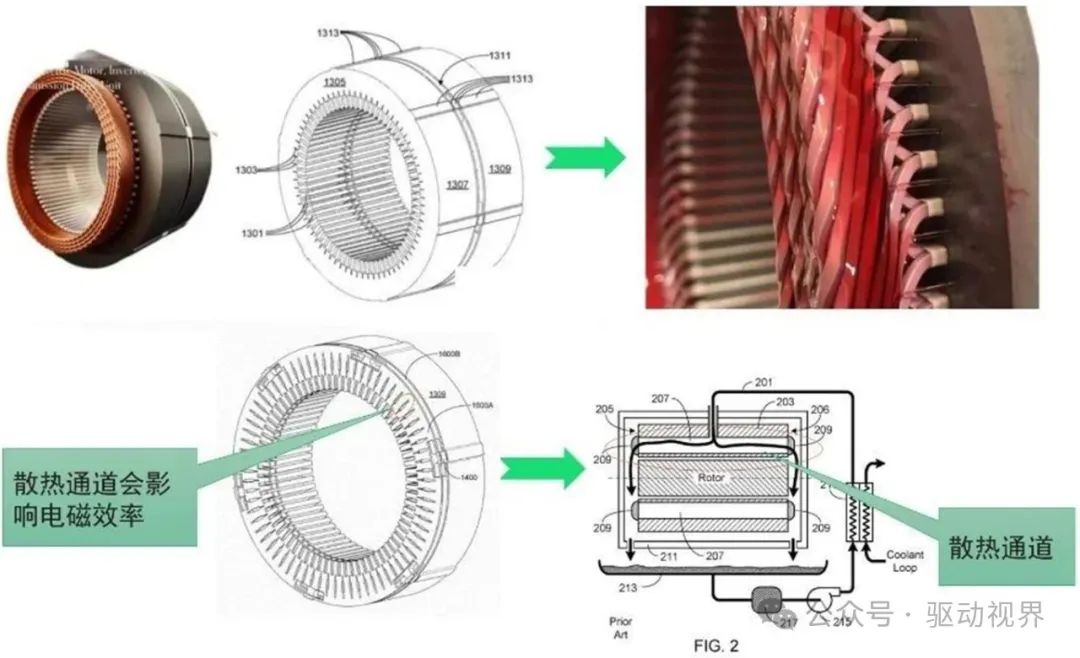

▲传统电机散热结构

▲直瀑式电机散热结构

▲Lucid电机散热结构

(1)体积相对较小

(2)无需喷油管、喷油环等其他零部件,安装简单

(3)不影响电磁性能

(4)外圆面散热效率较高

(5)端部喷淋效果好,油路无死角,产品可靠性高

经过测试,向心油路结构对电机的绕线端部喷淋均匀,绕线被冷却油完全覆盖,电机的实测温度一致性好,电机的性能还可以进一步提升。

来源:驱动视界

扫描二维码|关注我们 ● 电动车千人会 ● | 扫码关注智能汽车 ● EVH1000智能汽车 ● |

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式