近期,北京大学南昌创新研究院(以下简称“北大南昌院”)与重庆摩方精密科技有限公司联合共建的精密增材制造技术联合实验室(以下简称“实验室”),携手北京某研究院,在基于高精度3D打印微流控芯片技术的载药微球制备领域取得了重要技术突破。实验室利用国际领先的精密增材制造技术,研发出了高通量、高均匀度载药微球制备的微流控芯片,不仅弥补了我国在载药微球高精度制备领域长期存在的技术短板,更在高通量微流控芯片研发中实现了革命性创新,为微纳制造与生物医学工程的交叉领域开辟了全新的技术路径。

实验室依托北京大学、南方科技大学等知名高校的学术资源,在薛亚辉副教授的带领下,配备了国际一流的精密制造设备和完整的实验设施体系,构建了从微流控芯片的设计、开发到载药微球制备和测试的全流程技术解决方案平台。这一突破性成果为我国在微流控芯片、载药微球等相关领域的产业升级换代提供了强有力的科技支撑。

图1 实验室de 4台3D打印机:MicroArch S240 (左);MicroArch S230 (右)

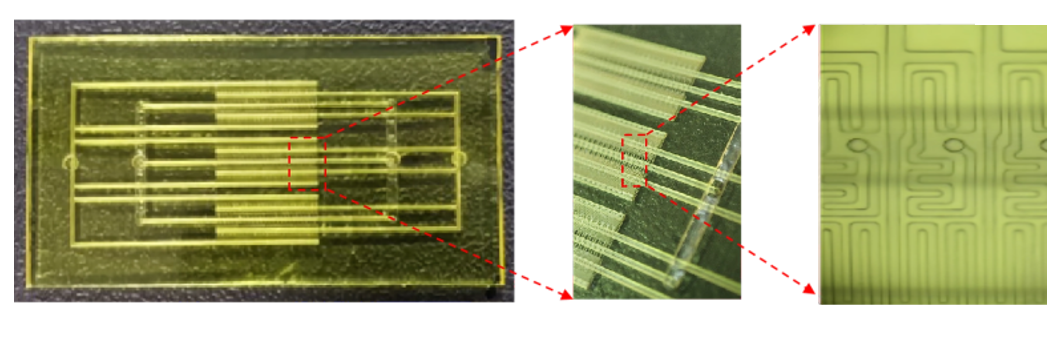

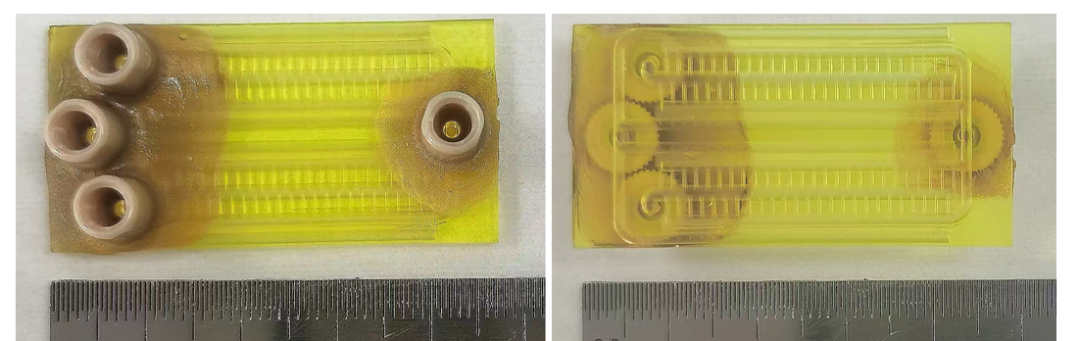

图1 实验室de 4台3D打印机:MicroArch S240 (左);MicroArch S230 (右)实验室自主设计研发出一款高通量、双乳化微流控芯片,该芯片采用模块化架构,由多个集成化微流控单元构成(图2)。每个微流控单元基于水包油包水(W/O/W)双乳化模板,可实现单乳化向双乳化体系的高效转化,精确制备W/O/W型微球,在药物递送系统和生物分析等领域具有重要应用价值。

为满足不同规模的生产需求,实验室还创新性地开发了多通道梯度化芯片系列,包括单、12、48、96及204通道等多种规格。其中,单、12通道芯片适用于实验室小规模探索性研究;48、96通道芯片可满足中等通量制备需求;204通道芯片则支持高通量规模化生产 (图3)。这种梯度化的通道设计确保了实验精度,同时显著提升了制备效率,为微球的批量化生产搭建了稳固的技术平台。

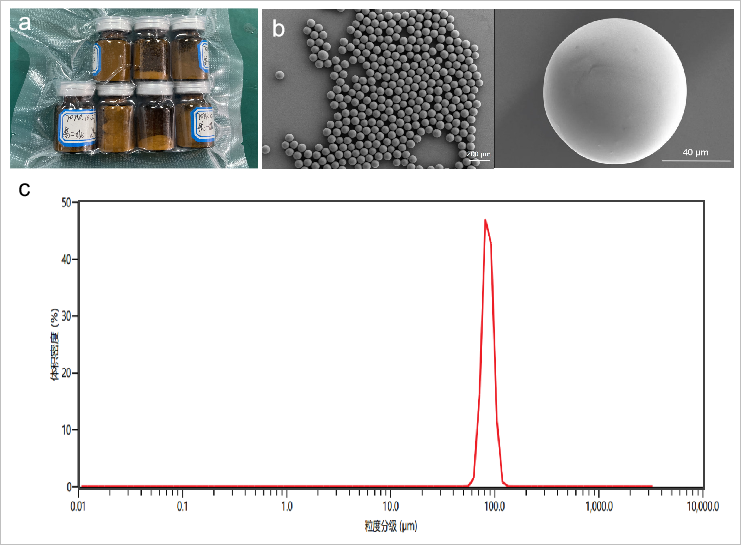

实验室采用高精度3D打印技术,成功研制出用于制备载药微球的高通量微流控芯片,并在PLGA-纳曲酮微球和PLGA-醋酸亮丙瑞林微球的制备中取得了突破性进展。其中,PLGA-纳曲酮微球作为阿片类药物依赖及酒精依赖的新型治疗制剂,其粒径均一性(CV<5%,Span=0.16)、目标载药量(34.2%)和包封率(85.3%)等关键性能指标,均达到行业领先标准(图4)。相较于传统微流控制备方法,本技术通过高精密增材制造工艺有效解决了通量受限、粒径分布不均、生产成本高及制备效率低等技术难题,大大提升了药物控释的精准度。该研究成果不仅实现了微流控载药微球制备技术从实验室规模向工业化生产的跨越,更为新型药物递送系统的开发提供了重要支持。

图4 (a)载药微球实物;(b)载药微球SEM图;(c)载药微球粒径分布图

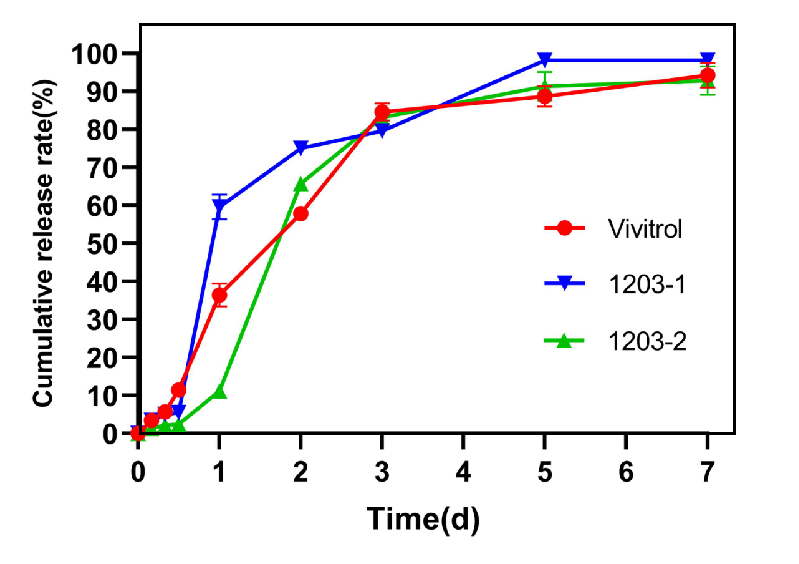

实验室采用体外释放实验,对制备的PLGA-纳曲酮载药微球的药物释放特性进行了系统评估。试验在模拟体内环境的条件下开展,并与原研制剂Vivitrol®中纳曲酮的释放行为进行了对比分析(图5)。实验结果表明,两种制剂均在7天内实现了100%的药物释放,证实了所制备载药微球具有良好的释放特性。此外,基于微流控技术制备的载药微球还展现出更精确的药物控释性能,其粒径分布均匀性显著优于传统制备方法。这一发现不仅为新型药物递送系统的开发提供了重要的实验依据,也为后续的制剂优化和临床应用奠定了理论基础。

图5 PLGA-纳曲酮载药微球与原研制剂Vivitrol®中纳曲酮体外释放结果

图5 PLGA-纳曲酮载药微球与原研制剂Vivitrol®中纳曲酮体外释放结果延伸阅读:

《即时诊断应用的生物传感器技术及市场-2022版》

《印刷和柔性传感器技术及市场-2024版》

《3D电子和增材制造电子技术和市场-2024版》