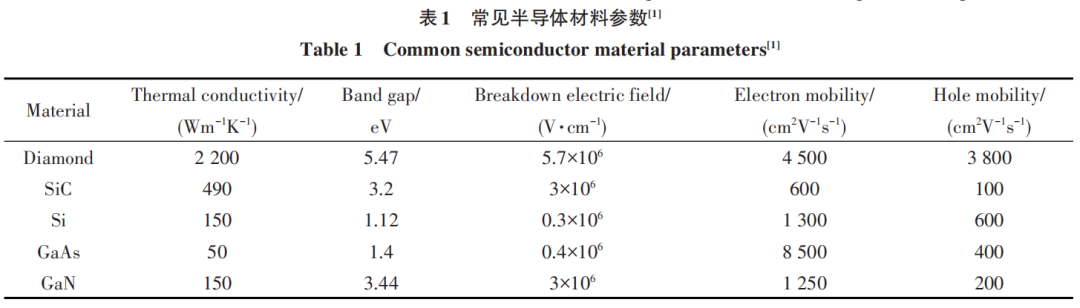

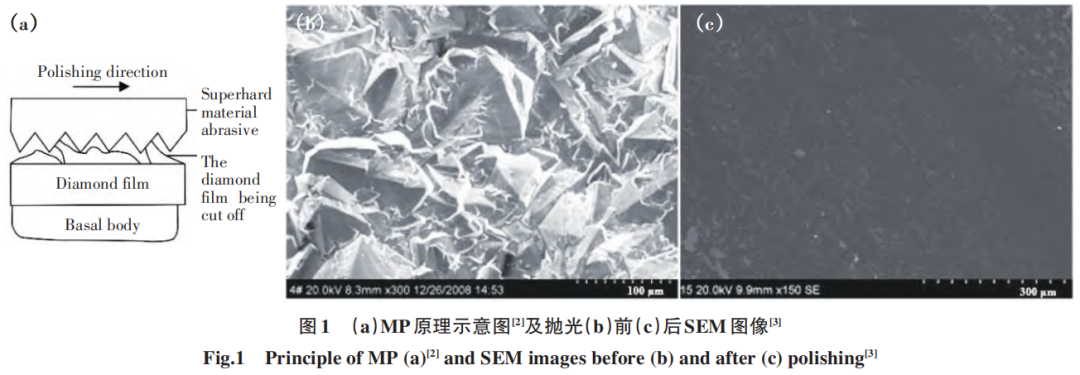

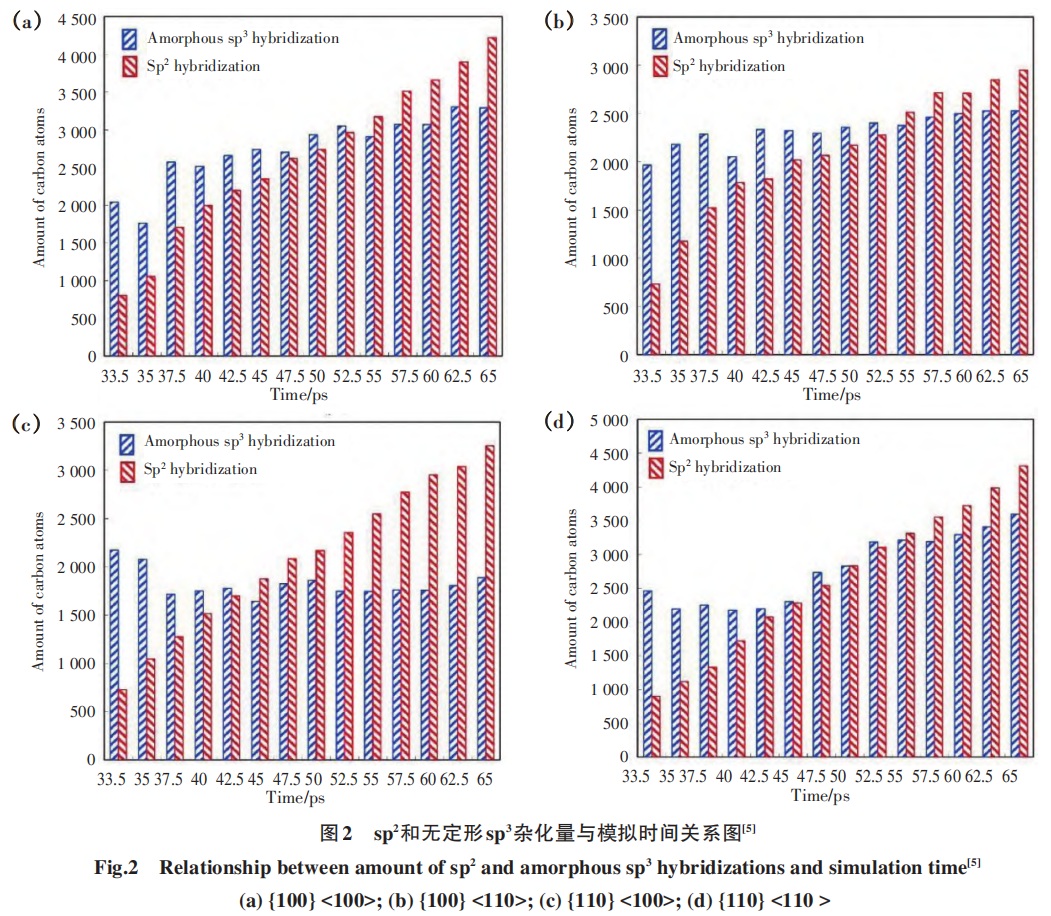

近年来,随着5G、人工智能领域的飞速发展,其内部电子器件越来越朝着精密化、集成化、小型化发展。电子器件不断变小,电路运行中产生的热量累积会影响电子器件的运行,甚至造成损害,如何解决其散热问题,保证系统的稳定运行越来越重要。常温下,金刚石的热导率>2 000 Wm-1K-1,具有优异的介电性能以及较低的热膨胀系数等(如表1所示),是制造半导体器件理想的散热材料。但由于金刚石在生长过程中往往会产生厚度不均匀、晶体取向随机、高内应力的粗糙表面等问题,且金刚石材料的高硬度、高耐磨性、高化学惰性等特点,使得金刚石的加工极其困难。因此,与金刚石相关的抛光技术和设备一直是学术界和工业界关注的焦点。目前已经开发了多种抛光技术,以期实现金刚石表面光滑、平整、低损伤的要求。常用的方法有机械抛光(Mechanical polishing,MP)、热化学抛光(Thermo - chemical polishing,TCP)、化学机械抛光(Chemical mechanical polishing,CMP)、等离子体刻蚀抛光(Plasma etching polishing,PEP)、激光抛光(Laser polishing,LP)等。但上述方法都有各自的局限性,尚未有能同时兼具高效率与高表面质量的抛光技术出现,是目前工业上亟需解决的问题。因此,本文以当前金刚石抛光技术为基础,从每种抛光技术的设备、原理、抛光效率、表面质量等方面入手,总结了各种抛光技术的优点和不足,展望了未来金刚石半导体衬底抛光技术的发展方向。机械抛光是利用金刚石与高速旋转的抛光盘(铸铁盘、砂轮盘)相互摩擦产生脆性断裂去除表面材料的抛光工艺,同时,由于高速旋转的抛光盘与金刚石摩擦会产生高温,而高温提供了“硬”的金刚石相向“软”的石墨相转变的驱动力,通过利用微切削与石墨化相结合的原理实现了金刚石的抛光。材料去除原理与抛光前后样品表面的 SEM 图像如图 1所示。1920 年,Tolkowshy[4]提出金刚石材料的去除是在微尺度上的脆性断裂。Zong通过分子动力学模拟了各向异性对材料去除率的影响,发现在机械抛光过程中不可避免地会产生一定程度的晶格畸变,从而在表面产生非晶层,且去除率强烈依赖于sp2杂化和非晶 sp3结构的比例。在“硬”方向上,非晶sp3转变为sp2的相变困难,因此 sp2与非晶 sp3的比例较低,导致去除率较小。而在“软”方向上,非晶 sp3向sp2的相变阻力较小,因此sp2与非晶sp3的比例较高,从而产生较大的去除率,如图2所示。刘帅伟也在研究金刚石抛光过程的材料去除机制中发现,金刚石会在机械作用下使表面发生从 sp3到sp2结构的相变,在表面形成相变层,而相变层在机械和氧气的作用下可以更容易被去除。

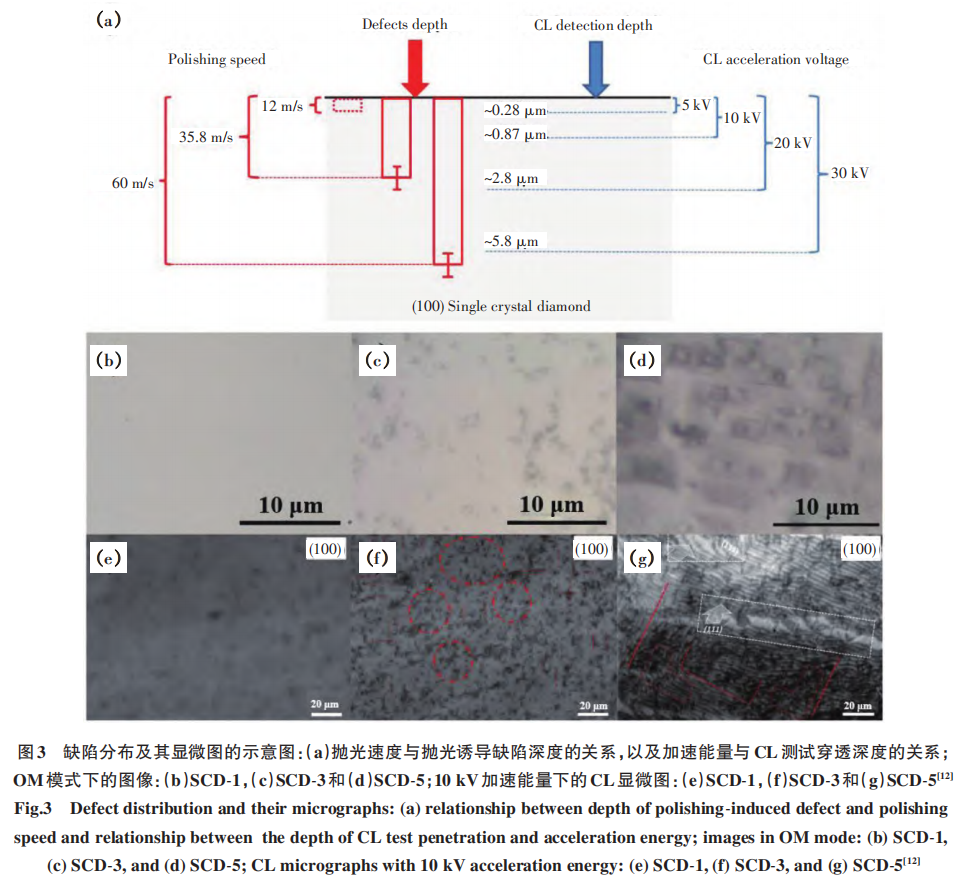

MP因其设备原理简单,由高速电机和抛光盘两部分组成,因此可以通过改进抛光盘或提高电机稳定性来提升抛光质量。Xu等通过在刚玉砂轮中加入铁来制备砂轮,在磨削速度提升至 500 r/min 时,去除率达 70.32 μm/h,获得了平整的金刚石表面。Kubota 等用装有微米级金刚石磨粒的抛光盘对单晶金刚石(single-crystal diamond,SCD)进行机械抛光,获得了 Ra为 0.1 nm 的光滑金刚石表面。Huang等先利用磨削、刻蚀两步工艺对金刚石表面进行处理,随后使用树脂结合剂金刚石砂轮进行机械抛光,表面粗糙度从 1.79 nm 降至 0.315 nm,采用此种金刚石表面精密复合加工方法在2 inch(5.07 cm)多晶金刚石(polycrystalline diamond,PCD)上获得了原子级光滑的表面。Lu等用Coborn PL5行星研磨机用陶瓷结合剂金刚石砂轮对 PCD 进行磨削,在 1.91mm×1.19 mm 和 30.0 μm×30.0 μm 范围内分别可达6.53 nm 和 0.548 nm 的表面粗糙度。Lu 等利用溶胶凝胶(Sol-gel,SG)技术制备一种半固定磨料抛光垫来抛光 SCD 的(111)面,表面粗糙度从 230.74 nm降低到 1.32 nm,获得了光滑的金刚石表面,且由于SG 抛光的灵活性,SCD 的表面质量有了很大的提高,抛光后没有明显的划痕和纳米级凹槽。在实际操作中发现,机械抛光往往会造成材料亚表面的损伤,对此,Zheng[12]采用高速三维动态摩擦抛光(high -speed three - dimensional dynamic fric⁃tion polishing,3DM-DFP)对 SCD 和 PCD 机械抛光产生的机械损伤进行了研究,发现随着转速的增加,亚表面缺陷开始形成并逐渐增加,当速度从 12 m/s增加到60 m/s时,缺陷延伸到近10 μm深的区域,该缺陷区域由均匀的微解理区、过渡区和非晶化压缩区3 层组成,如图 3 所示。随后,Liang通过对 3DMDFP 前后的 PCD 进行原位微区分析,发现晶界区域的高度差是导致 PCD光滑表面变差的主要原因,而晶界区域的高度差是由与缺陷相关的热膨胀系数不均匀造成的。MP作为目前一种成熟的表面加工技术,具有设备原理简单、操作方便、效率高、适合大规模生产等特点,能实现较为光滑和平整的表面,且对于粗、中、精抛光都适用,因此成为目前主流的金刚石抛光方法。但 MP在大尺寸金刚石抛光方面仍存在一些问题:一方面,高速摩擦中产生的高温会对抛光盘产生损伤,进而影响抛光的表面质量;另一方面,在高速状态下,MP 会对金刚石产生亚表面损伤,且受抛光盘平整度与压力的影响,金刚石表面易产生划痕或裂纹,边缘易破裂。因此,对于要求高精度、低损伤的高端器件应用来说,还需结合其他精细化加工的方法(如化学机械抛光、等离体刻蚀抛光等)以获得良好的表面质量。

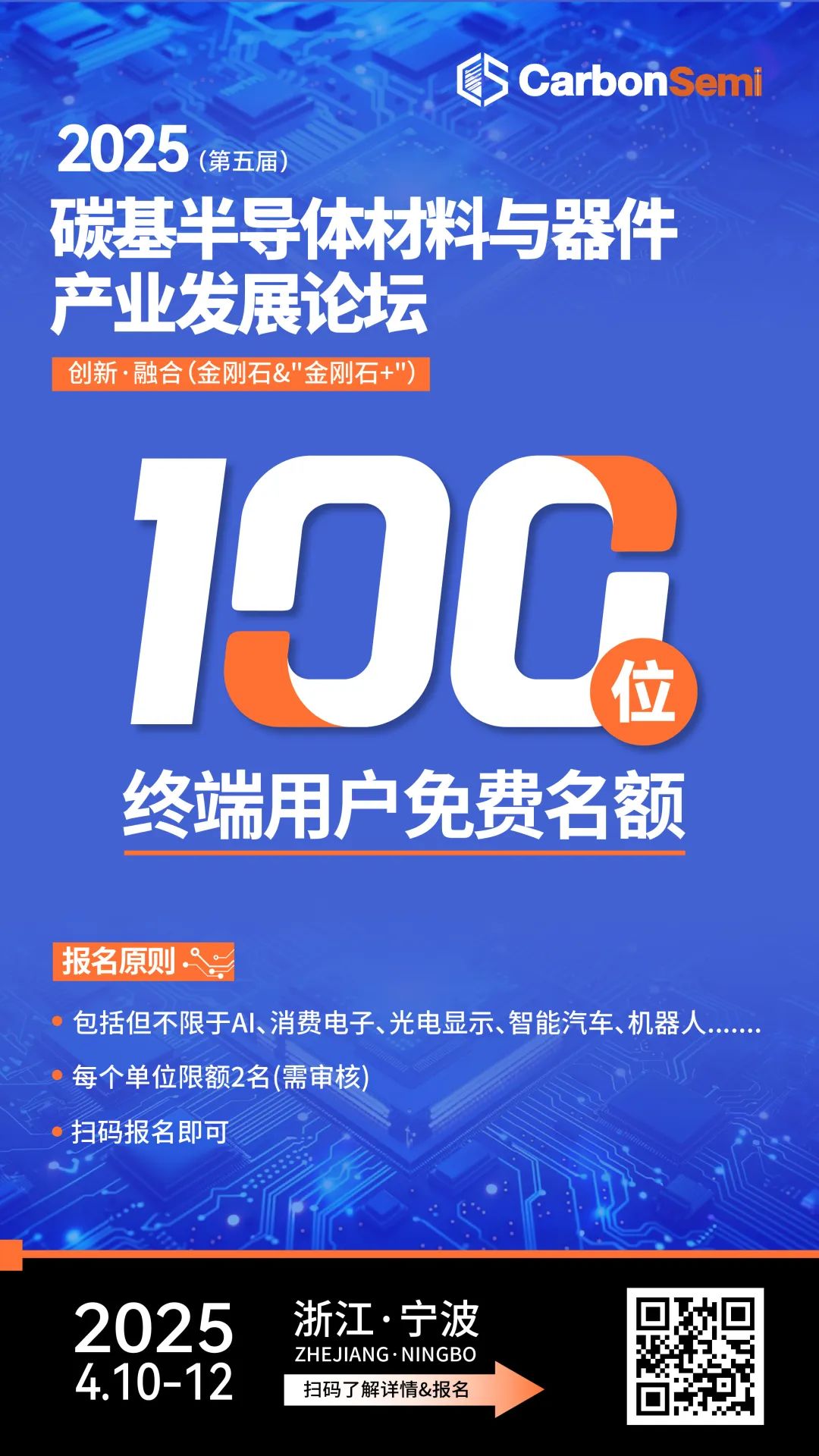

2025(第五届)碳基半导体材料与器件产业发展论坛

4月10-12日 浙江 宁波

论坛主席:江南,中国科学院宁波材料技术与工程研究所研究员DT半导体、洞见热管理、Carbontech、DT新材料、DT芯材、化合物半导体、芯师爷4月10日(星期四)

12:00-17:00 大会签到、注册

18:00-20:30 闭门会议(邀请制)

4月11日(星期五)

09:00-12:00 开幕活动、主论坛专题报告

12:00-13:30 午餐

13:30-18:00 专题报告

18:30-20:00 欢迎晚宴

4月12日(星期六)

09:00-12:00 专题报告

12:00-13:30 午餐

14:00-16:30 专题报告

4月10日 下午

签到&注册

4月11日 上午

开幕式致辞

主论坛

金刚石材料方向

朱嘉琦,哈尔滨工业大学教授

主要发达国家金刚石和碳化硅半导体技术发展态势

史冬梅,国家自然科学基金委高技术研究发展中心原技术总师

4月11日 下午

难加工碳基材料的超精加工机理与工艺路径探讨

戴媛静,清华大学天津高端装备研究院常务副所长/教授级高工

金刚石热学应用的进展

孙振路 ,河北普莱斯曼金刚石科技有限公司董事长

金刚石材料精密抛光技术的研究进展

蒋继乐,北京特思迪半导体设备有限公司副总裁

超10英寸CVD金刚石晶圆的制备和抛光技术

陈广超,中国科学院大学教授

薄膜金刚石热导率和界面热阻测试挑战和解决方法

袁超,武汉大学研究员

四英寸单晶石墨膜

宋健民,美国麻省理工学院(MIT)博士

“金刚石+”SiC/GaN/石墨烯/碳纳米管半导体制造与应用专题

The Atomic Layer Etching Technique with Low Damage for

p-GaN/AlGaN/GaN Structure

于洪宇,南方科技大学深港微电子学院创院院长、教授;深圳职业技术大学集成电路学院院长

高性能AR衍射波导设计与加工

杜凯凯,慕德微纳联合创始人兼CEO

面向碳化硅晶圆的量子点原位标记辅助高效率低损伤抛光技术

彭星,国防科技大学研究员

石墨烯新材的可控创制及应用探索

孙靖宇,苏州大学教授

碳纳米管的进化生长及高纯度半导体碳纳米管制备

魏飞,清华大学教授

碳纳米管量子色心:合成及应用

黄中杰,东华大学研究员

高品质碳纳米管阵列的可控制备及锂电池集流体应用

简贤,电子科技大学研究员

新型石墨烯光电器件集成研究

张广琦,中国电科碳基电子重点实验室、中国电子科技集团公司第五十五研究所高级工程师

4月12日 全天

金刚石微波功率器件研究

蔚翠,中国电子科技集团公司第十三研究所研究员

金刚石铜散热方向

秦景霞,元素六亚洲战略业务总监

苏州英谷激光科技股份有限公司赞助报告

硼掺杂金刚石制备、结构与性能研究

黄楠,中国科学院金属研究所研究员

金刚石量子器件研制及其在高压科学中的应用

王孟祺,中国科学技术大学副研究员

“金刚石+”SiC/GaN/石墨烯/碳纳米管半导体制造与应用专题

新一代离子束技术在碳基半导体原子级制造中的应用:金刚石/SiC 衬底的100nmTTV制造

田野,国防科技大学副研究员

面向高功率的碳基氧化镓异质集成技术

徐文慧,中国科学院上海微系统与信息技术研究所助理研究员

硅基混合集成光电调制器

王俊嘉,东南大学教授

石墨烯半导体方向

王浩敏,中国科学院上海微系统与信息技术研究所研究员

高效光氧化技术和应用探索

陶海华,上海交通大学副研究员

碳纳米管方向

严可,中国电科碳基电子重点实验室、中国电子科技集团公司第五十五研究所高级工程师

扫码报名参会

与行业同仁分享您的见解、展示您的创新

注册缴费、赞助

邮箱:liumingcheng@polydt.com圆满落幕!500+行业大咖携手CarbonSemi助力碳基半导体产业化进程!第四届碳基半导体材料与器件产业发展论坛,陪伴行业发展