“在引入人工智能(AI)之前,我花了一整个上午的时间来分析数据,但现在当我上班时,我只需要查看人工智能创建的报告。”

2月26日,LG Display坡州工厂的3名工程师一致表示,“我们创造了一个让工程师可以全心投入原始工作的环境”。 LG Display坡州工厂占地面积相当于240个足球场(约178万平方米),由P8、P9、P10工厂等生产基地、办公楼、研发大楼组成。

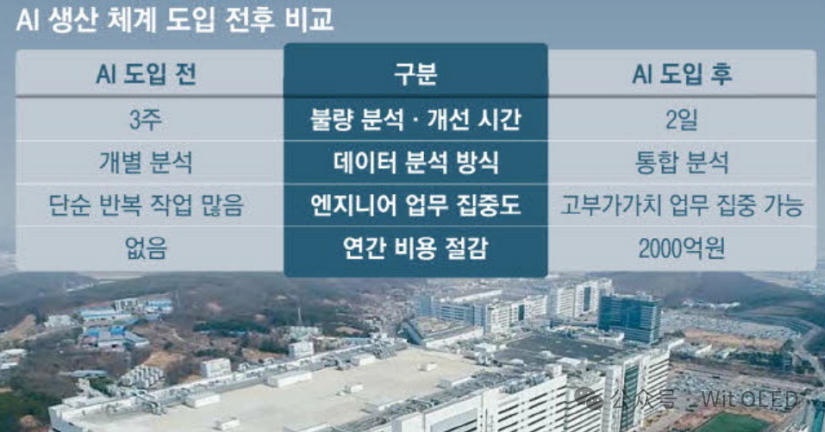

人工智能也在这里扎根,大屏幕电视、显示器、平板电脑和智能手机的有机发光二极管(OLED)面板的研发和生产都在这里进行。 LG Display 将人工智能引入其移动 OLED 生产系统,引领工艺改进,大幅提高效率,将原来需要三周的工作时间缩短至两天。

LG Display 正在利用自己的人工智能创新其 OLED 制造工艺。通过用基于人工智能的自动化系统取代以前依赖工程师经验和能力的过程管理和问题解决,生产效率和质量得到提高。

LGD负责异物管理和工艺优化的工程师 Yongnam Kim 表示:“通过引入 AI 系统,我们能够大幅缩短缺陷分析和原因识别的时间。过去,如果工艺中出现异常,负责的工程师会直接查找和分析所有数据,但现在,AI 已经发展到可以自动分析数据并提出行动建议的程度。”

显示器制造需要一个复杂的过程,需要在数米大的玻璃板上精确形成微米级的电路和发光层。特别是OLED面板生产非常复杂,需要一个多月的时间才能完成,涉及140多个详细工序。由于工艺条件和设备状态对质量影响很大,工程师以前会手动调整条件来找到最佳解决方案。

但随着‘人工智能生产系统’的引入,情况发生了变化。这是一种人工智能实时收集和分析过程数据并自动设置最佳制造条件以保持一致质量的方法。它还包括当发生质量问题时立即分析原因并提出解决方案的功能。

事实上,质量异常分析和改进所需的时间从三周缩短到了两天,预计此举每年将节省高达2000亿韩元的成本。

LGD负责产量改进和工艺管理的工程师 Jong-bu Kim 强调说:“当出现特定缺陷时,相关工艺会自动链接和分析,并且现在可以根据预测数据采取先发制人的应对措施。”

约有 50 名 LG Display DX(数字化转型)专家参与了“AI 生产系统”的开发。工程师现在可以利用人工智能节省的时间来寻找提高 OLED 制造和生产效率的方法。LGD负责产量提升工作的工程师 Wonjun Jang 表示:“现在没有 AI 就无法操作流程。AI 将负责基本数据分析和异常检测,工程师将在此基础上设计和改进优化流程。”

LG Display计划今年内将LG AI研究院的超大型AI模型“ExaOne”纳入其AI生产体系。 LG Display 的一位官员解释道:“随着 ExaOne 的加入,我们预计通过为工程师提供有关缺陷原因和对策的自然语言指导,性能将显著提高。”从长远来看,LGD的目标是建立一个自主响应系统,其中人工智能可以提出提高生产力的方法并自动执行简单的操作。

报名参会扫码