SMT(Surface Mount Technology 表面安装)技术顺应了智能电子产品小型化,轻型化的发展潮流,为实现电子产品的轻、薄、短、小打下了基础。SMT技术在90年代也走向成熟的阶段。但随着电子产品向便携式/小型化、网络化方向的迅速发展,对电子组装技术提出了更高的要求,其中BGA(Ball Grid Array 球栅阵列封装)就是一项已经进入实用化阶段的高密度组装技术。

BGA技术的研究始于60年代,最早被美国IBM公司采用,但一直到90年代初,BGA 才真正进入实用化的阶段。由于之前流行的类似QFP封装的高密管脚器件,其精细间距的局限性在于细引线易弯曲、质脆而易断,对于引线间的共平面度和贴装精度的要求很高。BGA技术采用的是一种全新的设计思维方式,它采用将圆型或者柱状点隐藏在封装下面的结构,引线间距大、引线长度短。这样, BGA就消除了精细间距器件中由于引线问题而引起的共平面度和翘曲的缺陷。

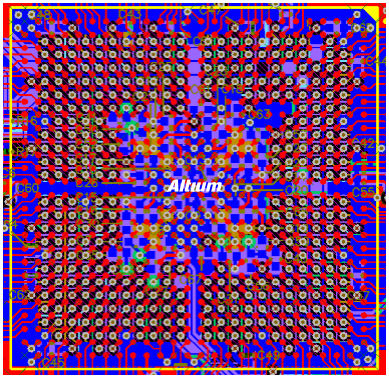

BGA是PCB上常用的元器件,通常80﹪的高频信号及特殊信号将会由这类型的封装Footprint内拉出。因此,如何处理BGA 器件的走线,对重要信号会有很大的影响。

-

先根据BGA器件焊盘数量确定需要几层板,进行叠层设计。

-

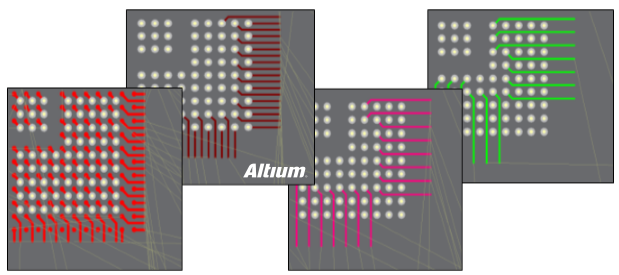

然后对主器件BGA进行扇出(即从焊盘引出一小段线,然后在线的末端放置一个过孔,以此过孔到达另一层)。

-

再然后从过孔处逃逸式布线到器件的边缘,通过可用的层来进行扇出,一直到所有的焊盘都逃逸式布线完毕。

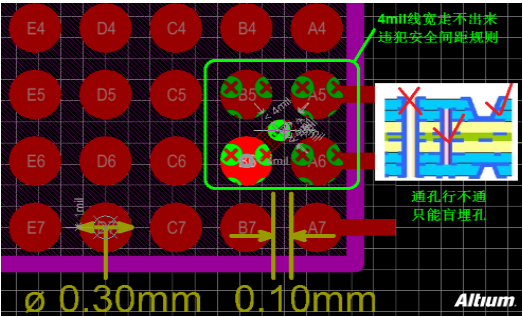

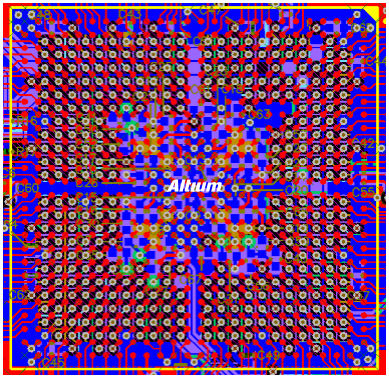

扇出及逃逸时布线是根据适用的设计规则来进行的。包括扇出控制 Fanout Control 规则,布线宽度 Routing Width 规则,布线过孔方式 Routing Via Style 规则,布线层 Routing Layers 规则和电气间距 Electrical Clearance 规则。如果规则设置的不合理,比如层数不够,不限宽度太宽走不出来,过孔太大打不下孔,间距违犯安全距离等等,扇出都会失败。当扇出操作没有反应的时候,请检查您的各处规则设置并进行合适的修改,没有问题之后扇出才能成功。如下图所示。每一层的走线颜色是不同的。

扇出对话框可让你控制并定义扇出和逃逸式布线的相关选项,同时有些选项用于盲孔(层对之间的钻孔,可在层栈管理器 Layer Stack Manager 对话框设置)。其他的选项包含是否在内部行列扇出的同时扇出另外两行列,以及是否仅有网络分配到的焊盘被扇出。

BGA因为其加工工艺复杂,在设计阶段除了考虑其功能设计之外,最主要还是要和PCB制板厂和贴片装配厂沟通一下,不同的厂家所采取的工艺不同,能力也不一样。对于加工制造成本方面,打样和批量生产也不同。所以,BGA设计更重要的还要考虑加工成本,生产的良品率等等因素。

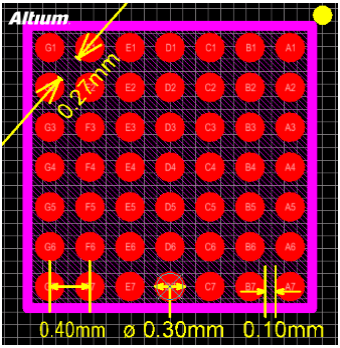

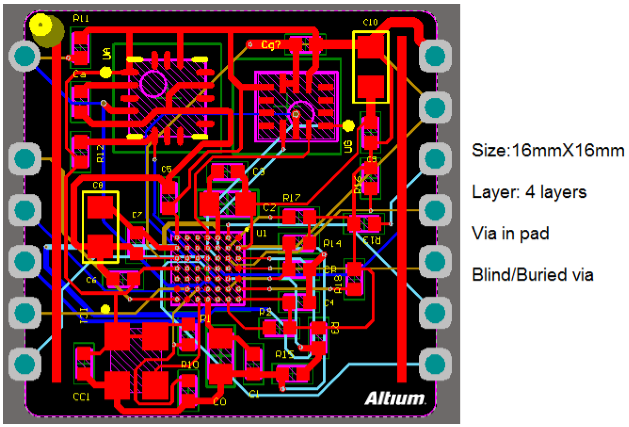

今天要聊的这款BGA可不是个省油的灯。这一类BGA模块设计已经是刷新底线,属于最小加工能力范畴。我们先来看看它的参数特征:

-

-

-

焊盘与焊盘边到边的X Y方向均为0.1mm(4mil)。

-

焊盘与焊盘边沿对角线方向均为0.27mm(10.8mil)

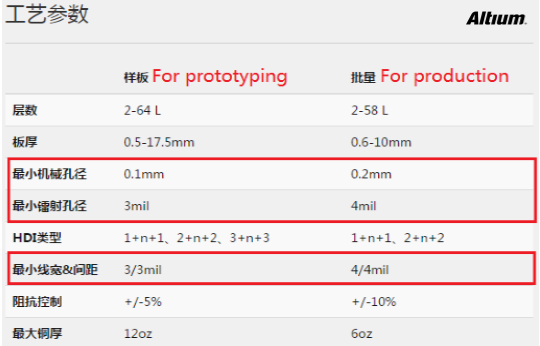

我们回顾一下之前一篇博文“规则设置如何应用于我的pcb设计?-——-pcb制造线宽线距与孔径”,里面有对PCB加工板厂的最精密加工能力的介绍。现在对主要的线宽线距和孔径极限加工能力截图如下:

这里各位看官注意了!最小线宽0.1mm(4mil),最小安全间距0.1mm(4mil),最小镭射孔径0.1mm(4mil)。咱也不考虑机械打孔了,激光孔都放不下!

问题1:线走不出来!——解决办法:盲埋孔打孔方式替代通孔

如上图所示,最小4mil线宽的线走不出来,因为间距只有0.1mm(4mil)。

该BGA器件除了最外面一圈能走线出去,里面的线没办法布出来!

所以通孔(Through Hole)是行不通的,它在每一层都会挡住里面焊盘的走线。

只能采用盲埋孔,错层打孔错层布线。

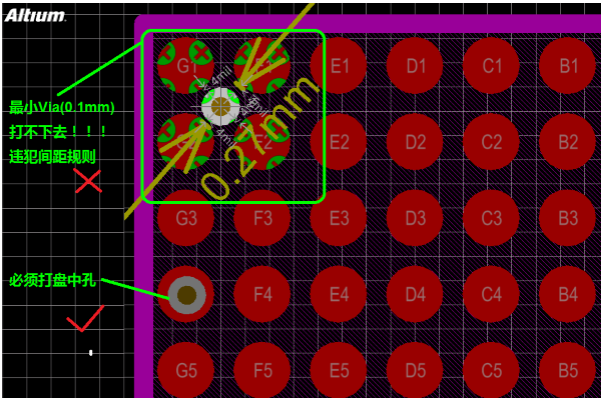

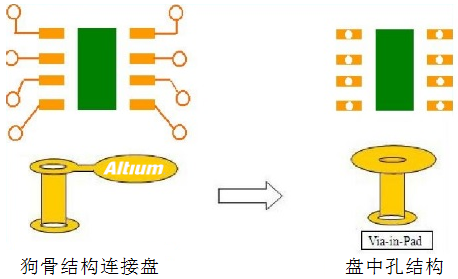

问题2:孔没有地方打!——解决办法:盘中孔(Via in Pad)

如上图所示,最小激光孔0.1mm(4mil)没办法打在焊盘之间,因其焊盘边沿对角线最大间距0.27mm。最小的孔打在中间也满足不了最小间距4mil的安全规则。因此,只能打盘中孔。但是,盘中孔工艺复杂,需要后续处理,填孔塞孔,加电镀,磨平表面等等工序。加工成本也会相应增加。

极小BGA(0.4mm间距)器件的布线解决方案结论:

技术上只能进行4层以上的多层板布线。BGA器件0.4mm球间距,0.3mm球焊盘直径,需要做激光盲孔来做互联(激光最小加工孔径能力为 0.1mm),根据设计要求有可能做2阶互联;并且需要做盘中孔设计。

含有BGA器件的PCB在设计的时候,除了技术功能层面上的设计之外,还需要跟相应的有此加工能力的PCB制造板厂沟通。包括制造工艺以及相应的成本。不同的加工工艺会影响到将来的装贴难度,产品的良品率。经与某制造板厂(深圳市伟强森电子有限公司)工程技术人员沟通与咨询,相对含有这款小间距BGA器件的PCB在设计在工程设计与加工工艺以及大概成本方面的反馈信息如下。

加工工艺方面,激光盲孔工艺需要做VCP侧喷脉冲电镀铜将盲孔填平,研磨后做负片酸性蚀刻来确保BGA的完整性,蚀刻后BGA最终尺寸在0.27mm~0.28mm。另外,因BGA间距小,加工过程需要注意事项;

-

-

阻焊开窗,保证开窗不能上BGA焊盘,否则影响贴装;

-

油墨的选择, 因间距比较小优先选择粘度高的绿色油墨;

-

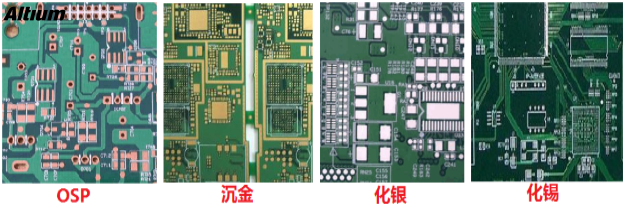

表面处理工艺的选择,通常BGA封装的PCB板表面处理选择相对平整的表面处理工艺,才能保证后面芯片锡球和PCB板的最佳贴装效果;

表面工艺分:热风整平,沉金, 化银, 化锡, OSP 等几种表面工艺。OSP的助焊性最优越,但需要注意保护氧化膜不被氧化和檫花。本文所用示例PCB,可以做OSP表面工艺。PCB表面处理做OSP后要求在3个月内做完贴装,否则影响焊接。成本方面OSP表面处理工艺相对加工成本低。

表面处理最基本的目的是保证良好的可焊性或电性能。

由于自然界的铜在空气中倾向于以氧化物的形式存在,不大可能长期保持为原铜,因此需要对铜进行其他处理。

虽然在后续的组装中,可以采用强助焊剂除去大多数铜的氧化物,但强助焊剂本身不易去除,因此业界一般不采用强助焊剂。

现在业界有很多种表面处理工艺,常见的五种表面处理工艺。是热风整平(喷锡)、有机涂覆(OSP)、沉金、浸银(化银)和浸锡(化锡)这五种工艺,下面将逐一介绍。

-

-

有机涂覆OSP板(OrganicSolderabilityPreservatives)

-

化金板(ElectrolessNi/Au,ENIG)

-

-

每种表面处理都有它身的特点,表面处理工艺的选择主要取决于最终组装元器件的类型和产品的使用场合,下面对以上五种常见表面处理工艺进行对比;

热风整平。又名热风焊料整平,它是在PCB表面涂覆熔融锡铅焊料并用加热压缩空气整(吹)平的工艺,使其形成一层既抗铜氧化,又可提供良好的可焊性的涂覆层。热风整平时焊料和铜在结合处形成铜锡金属间化合物。保护铜面的焊料厚度大约有1-2mi。PCB进行热风整平时要浸在熔融的焊料中;风刀在焊料凝固之前吹平液态的焊料;风刀能够将铜面上焊料的弯月状最小化和阻止焊料桥接。热风整平分为垂直式和水平式两种,一般认为水平式较好,主要是水平式热风整平镀层比较均匀,可实现自动化生产。热风整平工艺的一般流程为:微蚀→预热→涂覆助焊剂→喷锡→清洗。

有机涂覆工艺不同于其他表面处理工艺,它是在铜和空气间充当阻隔层;有机涂覆工艺简单、成本低廉,这使得它能够在业界广泛使用。在后续的焊接过程中,如果铜面上只有一层的有机涂覆层是不行的,必须有很多层。这就是为什么化学槽中通常需要添加铜液。在涂覆第一层之后,

涂覆层吸附铜;

接着第二层的有机涂覆分子与铜结合,直至二十甚至上百次的有机涂覆分子集结在铜面,这样可以保证进行多次回流焊。

试验表明:

最新的有机涂覆工艺能够在多次无铅焊接过程中保持良好的性能。

化学镀镍/浸金工艺不像有机涂覆那样简单,化学镀镍/浸金好像给PCB穿上厚厚的盔甲;另外化学镀镍/浸金工艺也不像有机涂覆作为防锈阻隔层,它能够在PCB长期使用过程中有用并实现良好的电性能。因此,化学镀镍/浸金是在铜面上包裹一层厚厚的、电性良好的镍金合金,这可以长期保护PCB;另外它也具有其它表面处理工艺所不具备的对环境的忍耐性。镀镍的原因是由于金和铜间会相互扩散,而镍层能够阻止金和铜间的扩散;如果没有镍层,金将会在数小时内扩散到铜中去。化学镀镍/浸金的另一个好处是镍的强度,仅仅5微米厚度的镍就可以限制高温下Z方向的膨胀。此外化学镀镍/浸金也可以阻止铜的溶解,这将有益于无铅组装。

化银。浸银工艺介于有机涂覆和化学镀镍/浸金之间,工艺比较简单、快速;不像化学镀镍/浸金那样复杂,也不是给PCB穿上一层厚厚的盔甲,但是它仍然能够提供好的电性能。银是金的小兄弟,即使暴露在热、湿和污染的环境中,银仍然能够保持良好的可焊性,但会失去光泽。浸银不具备化学镀镍/浸金所具有的好的物理强度因为银层下面没有镍。另外浸银有好的储存性,浸银后放几年组装也不会有大的问题。

化锡。由于目前所有的焊料都是以锡为基础的,所以锡层能与任何类型的焊料相匹配。从这一点来看,浸锡工艺极具有发展前景。但是以前的PCB经浸锡工艺后出现锡须,在焊接过程中锡须和锡迁徙会带来可靠性问题,因此浸锡工艺的采用受到限制。后来在浸锡溶液中加入了有机添加剂,可使得锡层结构呈颗粒状结构,克服了以前的问题,而且还具有好的热稳定性和可焊性。浸锡工艺可以形成平坦的铜锡金属间化合物,这个特性使得浸锡具有和热风整平一样好的可焊性而没有热风整平令人头痛的平坦性问题;浸锡也没有化学镀镍/浸金金属间的扩散问题——铜锡金属间化合物能够稳固的结合在一起。浸锡板不可存储太久,组装时必须根据浸锡的先后顺序进行。

以下列出了一个表格,关于目前最为通用的几种表面处理工艺的总结与比较。

|

|

|

|

|

|

|

|

先在电路板裸铜表面反应沉积形成一层含磷7-9%的镍镀层,厚度约3-6um,再于镍表面置换一层厚约0.03-0.15um的纯金

|

在电路板裸铜表面经化学置换反应形成一层洁白而致密的锡镀层,厚度约0.7-1.2um

|

在电路板裸铜表面经化学置换反应形成一层洁白而致密的银镀层,厚度约0.1-0.5um

|

在电路板裸铜表面沉积形成一层平整而致密的有机覆盖层,厚度约0.2-0.6um,既可保护铜面,又可保证焊接性能

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

可焊性良好,打线良好,低表面电阻,并可耐多次接触(适用于一些按键位置)

|

表面处理层平整,易于进行元器件装贴,适合于高密度IC封装的PCB

|

|

|

|

|

|

|

|

|

|

|

|

表面易被污染,银面容易变色,从而影响焊接性能和外观

|

|

|

|

沉锡表面处理后如再受到高温烘板或停放时间较长,会导致沉锡层的减少

|

|

|

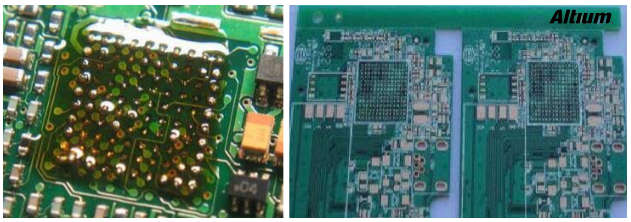

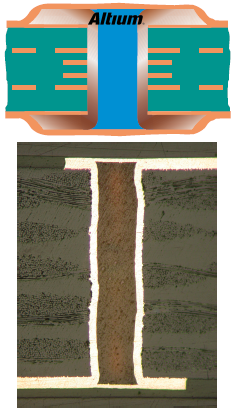

我找板厂要了两幅图片如下,左图一张是BGA过孔油墨覆盖不完全,导致贴装后油墨起泡,相邻BGA短路;右图另一张是BGA正常OSP表面加工成品图片。

随着电子产品向轻、薄、小的方向发展, PCB 也推向了高密度、高难度发展。根据IPC-2226定义,HDI是指单位面积布线密度高于常规印刷电路板。与常规PCB技术相比,这些电路板采用更细的导线和间隙(≤ 100 µm/0.10 mm)、更小的导通孔(<150 µm)和焊盘(<400 µm/0.40 mm),以及更高的焊盘密度(>20 焊盘/cm2)。HDI板中经常会用到盘中孔,而且对盘中孔要求塞孔 , 因此对塞孔的要求也越来越高。如 : 不得有阻焊油墨入孔,造成孔内藏锡珠;不许有爆油、造成 贴装元器件难以贴装等。

印制板塞孔程序是印制板制作工艺和表面贴装技术提出的更高要求中而产生的一个过程,其塞孔作用有以下几点:

-

防止 PCB 过波峰焊时锡从导通孔贯穿元件面造成短路

-

-

-

盘中孔塞孔最难控制的就是孔内有锡珠或油墨上焊盘, 也就是所谓的爆油现象。另外还必须要保持焊盘表面平整,方便器件装贴。

对于塞孔大致可分为三种:油墨塞孔,树脂塞孔(电镀封孔)和电镀填孔。

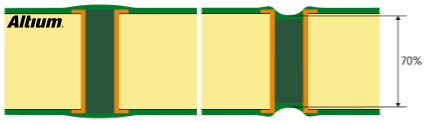

油墨塞孔用于PCB中普通过孔,孔内塞完之后,表面是油墨,不会导电。多数产品(不包括电镀封孔)的首选塞孔方式是”IPC 4761 Type VI” —– 塞孔和覆盖。目标塞孔深度是完全填充,而NCAB通用规范界定为塞孔深度≥70%则可接受。下图为按照IPC4761 VI采用阻焊塞孔的图示。孔口与PCB表面是油墨覆盖。BGA盘中孔不可以进行油墨塞孔,因为油墨塞孔焊盘处不平整,也无导电性。更不能贴片了。

树脂塞孔(电镀封孔)是指对过孔做填平处理并使其表面完全金属化,表面铜镀层厚度需要至少达到IPC 2级标准的5 µm,或3级标准的12 µm。因此填充材料必须是环氧树脂,而不能是阻焊,因为环氧树脂可最大限度降低产生气泡或焊接过程中填料膨胀的风险。这就是IPC-4761 VII型 – 填充和覆盖的塞孔方式,通常用于盘中孔或高密度BGA区域。BGA盘中孔进行树脂塞孔后,再进行表面电镀一层铜,然后再磨平。这样就可以进行贴片安装了。

电镀填孔。电镀填孔后,焊盘会更加平整。就是孔里全部用铜填满,再表面磨平, 可以过大的电流。但是成本相对会贵很多。

在加工制造方面考虑。

多层板肯定价格高于双面板,盲埋孔肯定价格高于普通通孔,盘中孔肯定价格高于非盘中孔。

我就这个含有极小间距BGA(0.4mm间距,焊盘直径0.3mm)器件,4层板,板子大小尺寸为16x16mm,盘中孔,激光盲埋孔。让板厂进行大概的成本估算。

分普通打孔,树脂塞孔(电镀磨平)以及电镀填孔三种工艺,在打样10片和批量1000Volume的大概报价比较如下:

总之,对于极小间距BGA器件,比如0.4mm球间距,0.3mm球径,XY方向焊盘边沿间距0.1mm,对角线方向0.27mm的微小BGA,其布线策略基本上需要多层板,盘中孔,激光盲埋孔。线宽线距4mil,微孔4mil/8mil。如遇管脚数量特别多的情况,还需要进行2阶或多阶互联来进行布线。

来源:Altium

版权归原作者所有,如有侵权,请联系删除。