激光器封装中芯片的应力计算以及激光器封装设计中的考虑因素

一 激光器封装中芯片的应力计算

在激光器芯片封装中,热应力是最常见的问题之一,它可能导致芯片翘曲变形、结合层开裂甚至管芯断裂等问题,严重影响器件的可靠性和寿命。因此,精确地分析和计算封装过程中的应力至关重要。激光器芯片封装中的应力计算是确保器件性能和可靠性的重要环节。封装过程中产生的应力主要来源于热膨胀系数(CTE)不匹配、材料特性差异以及制造工艺等因素。

1. 热应力产生的原因

热膨胀系数(CTE)不匹配:这是应力的主要来源。当激光芯片与封装材料(如底座、散热器)的热膨胀系数不同时,在运行或制造过程中的温度变化会导致它们以不同速率膨胀或收缩,从而在界面处产生应力。

焊接:用于将激光芯片连接到底座的焊接工艺,会因冷却过程中焊料的收缩而产生应力。特定的焊料合金及其机械性能至关重要。

装配工艺:在装配过程中施加的机械力,如引线键合或粘接,也会产生应力。

工作条件:激光芯片在运行过程中会产生热量,并散发到封装上。温度梯度会引发应力。

研究表明,焊料与热沉界面处的应力最大。例如,使用铟(In)焊料和金锡(AuSn)焊料时,最大热应力分别可达3.57 GPa和3.83 GPa。此外,热沉材料的选择也会影响应力分布。例如,使用钨铜(WCu)作为次热沉时,应力会集中在WCu与铜热沉的界面。

2. 材料特性

准确的材料特性对于应力计算至关重要。关键特性包括:

热膨胀系数(CTE):(单位:ppm/°C 或 10⁻⁶/°C)。它指的是每摄氏度温度变化下单位长度的长度变化量。

杨氏模量(E):(单位:吉帕斯卡或磅力每平方英寸)。它用于衡量材料的刚度。

泊松比(ν):(无量纲)。当施加应力时,它反映了材料在一个方向上的应变与垂直方向上应变的关系。

屈服强度(σy):(单位:兆帕或磅力每平方英寸)。即材料开始发生塑性变形时的应力。

热导率(k):(单位:瓦每米开尔文)。它会影响封装内部的温度分布。

通过使用材料属性和几何形状的基本方程来估算应力。这种方法简单但可能不够精确,适用于初步设计阶段。例如,根据热膨胀系数和温度变化可以计算出线性热膨胀量,进而推导出应力大小。

常见材料及其热膨胀系数(近似值):

Material | CTE (ppm/°C) |

GaAs | 5.8 |

InP | 4.5 |

Silicon (Si) | 2.6 |

AlN | 4.6 |

Copper (Cu) | 17 |

Aluminum (Al) | 23 |

Molybdenum (Mo) | 4.8 |

Kovar | 5.2 |

AuSn Solder | ~16 |

Ceramic (Al2O3) | ~6.5 - 8 |

3 应力计算简化模型

这些方法可对简单几何形状(例如,基底上的薄板)的应力进行快速估算。轴向应力公式(仅适用于薄板):这是一个常用的用于估算因热膨胀系数不匹配而产生的应力的公式。

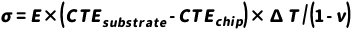

(1)

(1)

其中: 轴向应力,E 杨氏模量,CTE分别为基板和芯片材料的热膨胀系数,△T温度变化,ν为泊松比。此公式通常基于简化假设(例如,温度均匀、完美结合),可能无法准确描述激光芯片封装中复杂的应力分布情况。

轴向应力,E 杨氏模量,CTE分别为基板和芯片材料的热膨胀系数,△T温度变化,ν为泊松比。此公式通常基于简化假设(例如,温度均匀、完美结合),可能无法准确描述激光芯片封装中复杂的应力分布情况。

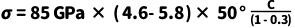

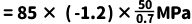

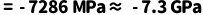

假设,砷化镓(GaAs)激光芯片(热膨胀系数CTE=5.8 ppm/°C,弹性模量E=85 GPa,泊松比ν= 0.3)与氮化铝(AlN)次级基座(热膨胀系数CTE=4.6 ppm/°C)键合。温度变化为ΔT=50°C。

这表明砷化镓(GaAs)激光芯片上存在约 -7.3  的压应力。这是一个非常高的应力水平,此示例凸显了为控制应力而精心选择材料和进行封装设计的必要性。

的压应力。这是一个非常高的应力水平,此示例凸显了为控制应力而精心选择材料和进行封装设计的必要性。

二 封装设计中的考虑因素

激光芯片封装是确保激光器性能、可靠性和寿命的关键步骤。封装不仅需要保护芯片免受环境影响,还需要优化其电学、光学和热学特性。以下是激光芯片封装过程中的一些关键考虑因素:

I. 材料选择与兼容性:

热膨胀系数匹配:最小化激光芯片(GaAs、InP)、次级基座、焊料和热沉之间的热膨胀系数(CTE)失配对于减少热应力。选择CTE尽可能接近的材料。优先匹配激光芯片附近的界面CTE。

热导率:高效地散发激光芯片产生的热量对于性能和寿命至关重要。选择高热导率的材料,尤其是次级基座和热沉。

电导率:为激光二极管的驱动电流提供低电阻的电流通路。使用高电导率的材料用于互连、焊盘和热沉。

材料稳定性:确保材料在工作温度范围内以及在施加的电场和光场下保持稳定。选择抗氧化、耐腐蚀和抗降解的材料。

材料的放气特性:最小化封装内挥发性化合物的放气,因为这些物质可能会污染激光芯片并降低性能。使用低放气率的材料,并在封装前考虑烘烤程序。

2. 基板(Submount)设计:

应力管理:优化基板的几何形状以均匀分布应力。 加入应力缓解特征(例如,槽、沟槽)以减少应力集中。 考虑基板的刚度及其与激光芯片的贴合能力。

热管理:促进激光芯片热量高效传递到热沉。最大化激光芯片与基板之间的接触面积。 使用高热导率的材料用于焊接基板。以最小化热阻设计基板。

电气互连:为激光芯片提供可靠的电气连接。设计与基板材料粘附性良好的坚固焊盘。 优化打线工艺以最小化应力并确保良好的电气接触。 考虑替代互连技术(例如,倒装芯片键合)。

表面处理:对表面粗糙度和平整度设定严格公差。实现光滑、平整的表面以与激光芯片和焊料良好接触。

3 焊料选择与应用:

合金焊料:焊料合金必须提供可靠的机械和电气连接,同时最小化对激光芯片的应力。选择CTE接近激光芯片和基板的焊料。 使用高可靠性、抗疲劳性能良好的焊料(例如,金锡)。 选择适合组装工艺的熔点的焊料。

焊料厚度与均匀性:一致的焊料厚度对于均匀的应力分布和良好的热接触至关重要。使用沉积技术(例如,溅射、蒸发)精确控制焊料厚度。 确保焊料均匀涂覆以避免空洞或间隙。

焊料润湿性:使用适当的助焊剂以促进润湿。 在焊接前彻底清洁表面。 严格控制焊接温度和时间。以实现良好的焊料润湿性保证焊接的牢固性和可靠性。

空洞:最小化焊料连接中的空洞,因为它们会降低热导率和机械强度。使用真空焊接技术以减少空洞形成。 优化焊接工艺以促进焊料流动并消除被困气体。

4. 热管理:

热沉设计:有效地从封装中移除热量,以维持稳定的激光芯片温度。使用高比表面积和良好热导率的热沉。 对于高功率器件,考虑主动冷却方法(例如,风扇、液体冷却)。 优化热沉的几何形状和材料以最小化热阻。

热界面材料(TIM)减少次级基座与热沉之间的热阻。选择高热导率和低热阻的TIM。 均匀且正确地涂覆TIM。

工作温度:在指定的温度范围内运行激光芯片,以确保最佳性能和寿命。在运行过程中监测激光芯片温度。 实施温度控制系统(例如,热电冷却器)以维持稳定温度。

5. 气密性与环境防护:

封装密封:保护激光芯片免受环境污染物(水分、灰尘、气体)的侵害,这些污染物可能会降低性能。使用气密性封装技术(例如,焊接、钎焊、玻璃封接)以创建密封环境。 为封装指定适当的泄漏率。

防潮等级(MSL):了解封装对水分吸收的敏感性。在存储和处理过程中遵循MSL指南,以防止水分引起的损坏。

清洁度:保持清洁的装配环境以防止污染。为所有组件和装配工具实施严格的清洁程序。

6. 可靠性测试:

验证激光芯片封装的长期可靠性。进行加速老化测试(例如,高温存储、温度循环、湿度测试)以识别潜在的失效机制。 在测试过程中监测激光芯片的性能参数(例如,输出功率、阈值电流、波长)。 分析失效以识别根本原因并改进封装设计。

7. 生产与装配工艺:

工艺控制:严格控制所有生产和装配工艺,以确保一致的封装质量。实施统计过程控制(SPC)以监控关键工艺参数。 使用自动化装配设备以提高精度和重复性。

操作流程:在操作过程中保护激光芯片免受损坏。使用适当的操作工具和技术。 为装配人员提供培训。

成本优化:平衡性能、可靠性和成本。考虑不同材料和工艺之间的权衡。 优化封装设计以最小化材料使用和制造复杂性。

通过仔细考虑这些关键因素,您可以设计和制造出提供可靠性能、长寿命并满足各种应用严格要求的激光芯片封装。激光芯片封装涉及多个方面的考量,从材料选择到具体工艺流程都需要精心设计和严格控制。只有这样,才能制造出高性能、高可靠性的激光器件,满足不同领域日益增长的需求。随着技术的进步,未来可能会出现更多创新性的解决方案,进一步推动这一领域的发展。