在新能源汽车的“三电”系统中,驱动电机作为能量转换的核心部件,其性能直接影响车辆的效率、续航和驾驶体验。近年来,随着全球电动化进程加速,定子和转子作为电机的核心组件,其技术创新成为行业竞争的焦点。(下图来源:蔚来微博视频号2024-12-26)

一、定子技术:高功率密度与热管理的双重突破

定子是电机的静态部分,负责产生旋转磁场。其性能提升的关键在于提高功率密度、优化散热能力并降低损耗。

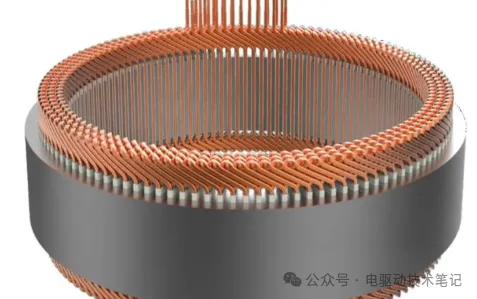

1.扁线绕组技术普及

传统圆线绕组因槽满率低、热阻大等问题逐渐被扁线绕组取代。扁线绕组通过矩形截面的导线紧密排列,槽满率提升20%-30%,显著降低电阻损耗。特斯拉Model 3/Y、比亚迪e平台3.0等车型已大规模应用该技术,功率密度最高可达6kW/kg。(下图来源于网络)

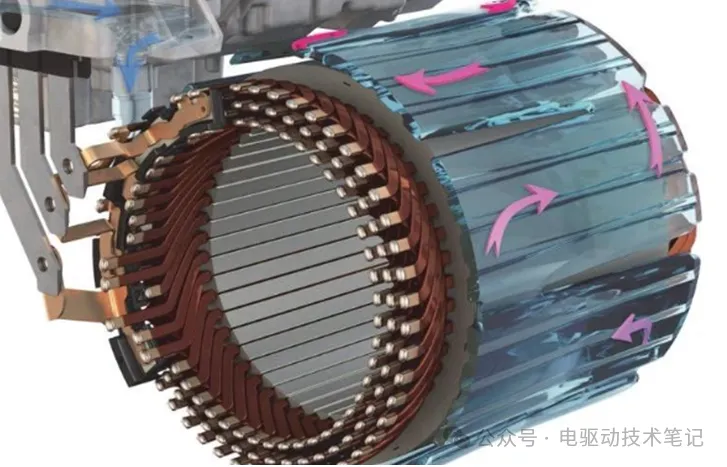

2.冷却技术与拓扑优化

某品牌电驱系统采用定子槽内液冷技术,冷却液直接接触绕组,散热效率较传统水冷提升50%。配合拓扑优化设计,定子结构实现轻量化与磁场均匀性的平衡,铁损降低12%。(下图来源于网络)

二、转子技术:永磁与磁阻的融合创新

转子作为电机的旋转部分,其技术路径直接影响电机的转矩、效率和成本。当前主流方案聚焦于永磁同步电机和磁阻电机的优化。

1.高磁能积永磁体与去稀土化

钕铁硼永磁体仍是主流,但稀土成本推动技术革新。丰田最新研发的“双极磁路转子”,通过磁路优化使磁能积提升10%,稀土用量减少20%。中国企业精进电动则开发了钐钴(SmCo)与铁氧体混合磁钢方案,兼顾高温稳定性与成本。

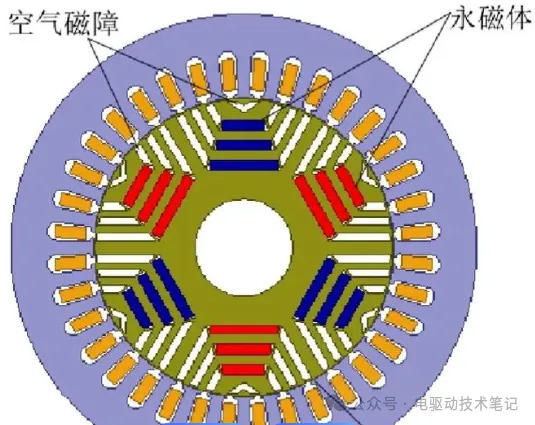

2.异步转子与永磁辅助磁阻技术

针对高速、高负载场景,某品牌电驱动采用铜芯转子异步电机,通过铜导条与铁芯的复合结构,提升转子机械强度,支持20000rpm超高转速。而宝马iX3则采用永磁辅助同步磁阻方案,利用磁阻转矩占比提升至60%,在降低稀土依赖的同时实现92%的系统效率。(下图来源于网络)

3.多层V型磁钢布局与激光焊接工艺

为抑制高速运转下的涡流损耗,某品牌应用了五层V型磁钢嵌入技术,通过多段磁极分割减少涡流生成。配合激光焊接工艺,转子铁芯与磁钢的结合强度提升30%,保障了200kW级电机在极端工况下的可靠性。

三、未来趋势

未来技术方向呈现三大趋势:

1.轴向磁通电机:如YASA的轴向磁通设计,体积较径向电机减少50%,适配800V高压平台;

2.智能化制造:自动化、智能化工厂将缩短制造周期;

3.材料革命:非晶合金定子铁芯(目前已工程应用,如夸克电驱2.0)。

(下图来源于网络)

四、结语

定、转子技术的持续迭代,正在重塑新能源汽车的性能边界。从扁线绕组到无稀土永磁体,从油冷拓扑优化到轴向磁通设计,每一处创新都指向更高效、更可靠、更可持续的电动未来。

来源: 电驱动技术笔记

扫描二维码|关注我们 ● 电动车千人会 ● | 扫码关注智能汽车 ● EVH1000智能汽车 ● |

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式