电机主要性能技术及制造工艺

的挑战与发展趋势

驱动电机高转速需求趋势

▶ 现状及趋势说明:通过电机高转速实现极致车速是总成的一个重要发展趋势;BYD 于 2024 年 批产应用最高工作转速超过 23000rpm,小米目标在 2025 年推出超过 27000rpm 的电机,按照这个趋势 2028 年电机最高工作转速将突破 30000rpm。

▶ 对应的困难:一方面,高速旋转时电机转子内部离心应力需要有较为经济的手段克服。

▶ 行业期待:更高强度的硅钢材料,新型转子结构,期待能够大批量低成本制造的类似碳纤维套筒的零部件。另一方面,电机高速工作时带来较高电流频率,较高的电流频率导致电机产生较大的铁损, 此外过高的电流频率迫使现有主流扁线电机的交流损耗问题突出。因此为了兼顾电机高速热可靠 性及工况下的效率,行业期待具备更低铁损的软磁材料,具备更低交流损耗的扁线电机结构或 新型导线且相关结构具备合理的工艺性。

高效率需求趋势

▶ 现状及趋势说明:随着 TESLA 对外宣称,model Y 车型的百公里电耗达到了 12.7kW.h /100km,电机的工况效率也成为整车技术 PK 的关键指标;另外电机效率对整车(特别是卡车)成本影响很大,至 2024 年华为和小米都对外宣称其电机最高工作效率超越了 98%,部分企业计划在 2030 年推出最高效率超过 99% 的驱动电机。

▶ 对应的挑战:基于汽车驱动电机的成本控制及轻量化的要求越来越苛刻,电机效率提升至少 需要在现有空间下有效降低电机的铜损和铁损,这主要受限于电机工艺及材料的发展。

▶ 行业期待: 研制出更高导磁能力且更低损耗的硅钢材料或明显改善铁损的铁芯加工工艺;研制出能够提高直流导电能力的新型导电材料或维持直流导电能力但能有效降低交流损耗的新工艺或导电材料;研究出新的电枢下线工艺进一步提升槽内及端部空间利用率;还期待总成能够提供更好的冷却措施以降低导线温度。

低材料成本目标趋势

▶ 现状及趋势说明:2023 以来,整车价格战打响,动力总成面临巨大价格挑战,对电机产品的诉求为既要性能高,又要价格低。在接下来的 2~3 年里降本是主旋律,也是汽车动力电机技术变 革的动力。

▶ 对应的困难:电机的成本组成中材料成本一般占 80% 以上,电机的主要材料为金属,因此主要成本不因量大而明显下降。

▶ 行业期待:研制新的磁钢加工工艺,在维持主要性能不变的情况下有效降低贵金属的应用;研制新的电机铁芯新型冲压工艺及设备进一步提高材料利用率;研制新的电机导线下线工艺及设备,进一步提升电机空间利用率,通过提高电机功率密度降低材料成本;研制新型绝缘结构,改善绝缘材料的导热能力,为进一步提高功率密度创造条件。

长寿命要求趋势

▶ 现状及趋势说明:随着汽车行业的竞争愈发激烈,大家除了在价格拼杀,同时还在汽车周边的售后服务等方向推出了各式各样的优惠政策,包括了长寿命质保,对于电动商用车驱动电机, 长寿命质保直接决定了司机的收入水平,2024 年的质保的寿命已经提高到 40 万公里,预计至 2026 年部分卡车驱动电机的质保使用寿命要求将大于 60 万公里。

▶ 对应的困难:电机定转子的寿命主要取决于电机的绝缘寿命,电机的绝缘寿命取决于绝缘材 料的工作温度及其工作电源特性和绝缘空间尺寸,但随着成本要求越来越苛刻,电机的工作温度 越来越高,电机工作时电控 PWM 频率以及工作电压也越来越高,特别是 SiC 开关特性更不利于绝缘寿命的提高,希望绝缘厚度越来越薄!

▶ 行业期待:研制出新型低放电绝缘材料(包括漆包线漆, 浸渍漆和绝缘薄膜等)以及对应的工艺设备,具备更高更稳定的 PDIV 值,更高的机械强度,更高 的耐温性和更低的挥发度,同时对应的绝缘材料具备更简单更环保的应用工艺。

短轴向尺寸趋势

▶ 现状及趋势说明:2024 年国内包括比亚迪、奇瑞、吉利等多个车企品牌已经或即将推出的带 原地掉头功能的高端车型,动力总成轮边驱动逐步走向市场,但轮边驱动要求电机足够短的轴向 尺寸。

电机的铁芯长度及端部尺寸,直接决定了动力系统的轴向尺寸,特别是绕组的端部尺寸对 电机的工作效率有很大影响。很多电机企业也推出了对应的解决方案,例如日本丰田于 2023 年推 出的最新一代扁线电机,联合电子推出了 X-pin 概念的扁线电机 , 华域电动推出 mini-pin 概念 的扁线电机,上海易唯科推出双短距绕组设计的扁线电机。预计至 2026 年短绕组端部的扁线焊接 工艺和设计将逐步成为市场主流。

▶ 对应的困难:目前虽然有减少绕组端部尺寸工艺及设计方案,但国内实际产品设计或和制造 时还面临以下困难和挑战。

双短距绕组设计需要避开丰田的技术专利壁垒。

Xpin 或 Minipin 焊接需要突破更精密的扭头工艺和新的激光焊接工艺,且需要进一步改进 提高产品的合格率,优质的激光焊核心零部件依靠进口。

电机主要原材料的发展趋势和技术挑战

电机铁芯工艺及材料性能现状与挑战

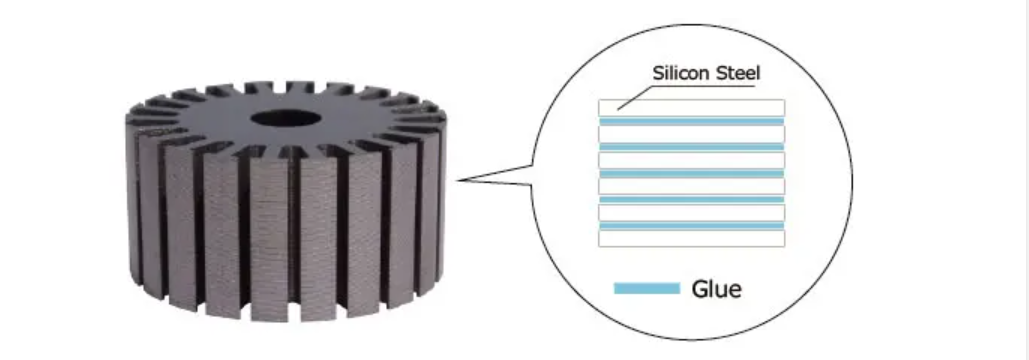

▶ 现状与趋势说明:因电机旋转特性对各向异性的需要,同时保证加工效率和成材率,电机转子和定子铁芯用软磁材料一般选择同品种无取向硅钢材料进行套冲。

基于电机高转速、高效率、 轻量化发展需求,需要提供更高强度的转子用钢,更低铁损、更薄规格和更高磁导率的定子用钢。目前市场上批量供应的兼具较高强度、较低铁损、叫高磁感的特性的薄规格高效高强无取向硅钢 材料,其屈服强度可以达到 460MPa,磁感应强度 B5000 能达到 1.67T,厚度为 0.25mm 的中频铁 损 P1,0/400 控制在 11.5W/kg 左右。但该材料与电机快速发展对转子、定子铁芯所提出的单个特性需求存在较大差距,定转子铁芯用软磁材料急需升级。为更大幅度地提高芯性能余度,充分发挥材料特性,定、转子材料或将分开选材,其中转子用材将向高强、超高强度(500、600、750、 900MPa 等)发展,定子用材也不局限于无取向硅钢的牌号升级,性能更优异的取向硅钢或能成为 更好的选择,铁芯加工方式也将从传统的铆接向焊接发展。

▶ 对应的挑战:

转子用高强、超高强软磁材料磁特性与强度的匹配问题,以及该材料因强度急剧提高对应 的模具更新及其带来的转子铁芯尺寸精度的控制难题。

定子用薄规格无取向硅钢牌号进一步迭代与高磁导率特性匹配的成分工艺技术攻关。

取向硅钢表面坚硬导致的冲压难题,取向各向异性大带来的应用难题。

定、转子分开选材面临的成材率控制难题的解决与应用技术开发。

快速自粘结软磁材料剥离强度及铁芯加工后各指标的不稳定性。

电机磁钢材料性能及核心工艺现状与挑战

钕铁硼是第三代稀土永磁材料,由于其高矫顽力、高磁能积等特点,被广泛应用于节能环保 和新能源领域。随着新能源汽车时代的到来和汽车电气化的发展,钕铁硼发挥着越来越重要的作用。

在新能源汽车驱动电机领域,由于其严格的高温工作环境要求,绝大多数钕铁硼磁石需要重稀土 晶界扩散来提升磁体高温抗退磁能力。根据不同驱动电机设计方案,钕铁硼磁石性能要求集中在 磁能积 42~54MGOe、矫顽力 UH~EH 档位。在此性能区间内,Tb 扩散磁石仍占主流地位。

但随着钕铁硼技术及电机技术的进步和发展,磁石性能不断提高的同时,电机对磁石要求也逐渐降低, Dy 扩散磁石在驱动电机中应用比例也逐年提高。

目前,Dy 扩散磁石可以覆盖 44UH~52SH 的驱动电机磁石性能要求。当然,也存在部分小功率驱动电机,由于其对磁石性能要求相对较低,例如 42SH,可以采用无重稀土磁石或铈钕铁硼磁石。

由于大功率高速电机的快速发展,磁石的涡流热效应开始凸显,低涡流效应磁石成为一个重 要方向。通常磁石设计者会采用将整块磁石进行分段组合粘胶的方案,但这种方案存在工艺复杂 和材料利用率降低的弊端,近年来用非贯穿式的切割加工方法对磁石进行进一步加工来降低磁石46 涡流也成为一个备受关注的方向。

钕铁硼从发明到现在已经被研究了 40 多年,超高性能的烧结钕铁硼磁石研究也逐渐到达瓶颈。目前烧结钕铁硼磁体最大磁能积已接近理论最大值,后续突破难度增大。钕铁硼矫顽力虽然在理 论上还有非常大的提升空间,但进一步提高也异常艰难。

烧结钕铁硼磁石成本目前也面临着巨大挑战。随着近年来新能源汽车的蓬勃发展,市场对高性能钕铁硼磁石的需求不断增加,使得原材料,尤其是 Pr、Nd、Dy、Tb 等稀土的消耗大幅提高,导致稀土原材料的价格急剧震荡和持续上涨,稀土资源的供需失衡导致钕铁硼价格不稳定性增加,在如今对成本要求越来越严格的情况下,成本控制的压力也日益增加。

电机漆包线材料的现状与挑战

▶ 现状与趋势说明:汽车驱动电机完成了由圆线电机到扁线电机的转变,又经历着由中、低压 扁线电机向高压、高速、油冷扁线电机的高速发展和技术迭代。驱动电机用导线也经历了由圆线 向扁线、由低压常规绝缘漆包线向高压、耐电晕、耐油水、低交流损耗系列特种复合导线的发展。

高压、油冷带来绝缘系统升级。高压化是汽车电机的一个重要发展趋势,高压系统能在高效 和快充上带来极大的优势。驱动电机向 800V 及以上电压平台发展的过程中,整个绕组绝缘系统也 从原来的Ⅰ型无局放系统,逐步向Ⅱ型绝缘系统过渡。

由于汽车驱动电机无法像传统的高压扁线 电机一样对整个绕组做二次绝缘和防晕设计,进而对电磁线绝缘本身的防晕和耐晕能力提出了更 高的要求。低介电 PI 漆包线、PEEK 挤塑线、漆包膜包烧结线等特殊的绝缘设计有效提高了电磁 线的 PDIV 值,从防止起晕的角度发挥了重要的作用;此外,头部的电磁企业这几年也不断加大在 漆包线工艺和装备方面的研发,开发出了超厚漆膜和超长耐电晕的 PI、PAI 耐电晕扁线系列产品, 其耐电晕水平最高可超过 600h,与传统耐电晕漆包圆线相比耐电晕寿命提升了 10 倍以上。

油冷技术,一方面大大改善了绕组的散热能力,降低了系统温升延长了电机的使用寿命,另一方面也 对绝缘系统与油品的相容性提出了巨大的挑战。虽然耐油水漆包线已经成功研发,并相继走向量产,但目前行业内对油品相容性的测试方法和评价标准都不尽相同,如何平衡成本和技术指标的富余 度仍是我们要面对的问题。

高转速是驱动电机的另一个重要的技术发展趋势。随着转速的不断提升,电控 PWM 频率越来 越高,绕组因积肤效应和邻近效应带来的交流损耗也越来越明显。目前极少数头部企业正在研发 的异性凹槽导线、利兹线、换位导线以及组合换位线等成品,这些特殊导体结构的成品是未来解 决高速电机交流损耗的有效方案。

电机二次绝缘材料的现状与挑战

▶ 现状及趋势说明:自 2021 年小鹏汽车率先开发出 800V 油冷电驱动系统以来,电机的冷却条 件得到大幅改善,同时基于 SiC 的高压绝缘体系评价系统得到逐步完善。电机的散热潜力措施从 电机定转子外围转移到电机定子内部,接下来电机绝缘体系的可靠性及散热能力提高是电机行业的研究重点,但目前电机绝缘材料的导热能力普遍在 0.2~0.3W/m.k 之间,远不能满足电机功率 密度发展趋势的要求。

▶ 对应的困难:一方面希望电机的绝缘系统具备优异的绝缘性能,另一方面绝缘材料是影响电 机散热的最大瓶颈,电机行业期待更高导热性能。然而单个材料的绝缘能力和散热能力是天然矛 盾指标。此外应用绝缘材料的前提下,绝缘厚度尺寸和导电体直接的绝缘隔离尺寸是绝缘可靠性 关键,而绝缘的厚度尺寸直接影响了电机的槽满率,即影响了电机的主要性能提升效果。行业特 别期待开发出导热能力更好的复合绝缘材料及相关应用工艺设备,包括绝缘薄膜、浸渍漆、漆包 线漆及相关制材和使用设备。

电机(定转子)新结构与

新工艺路线规划与目标

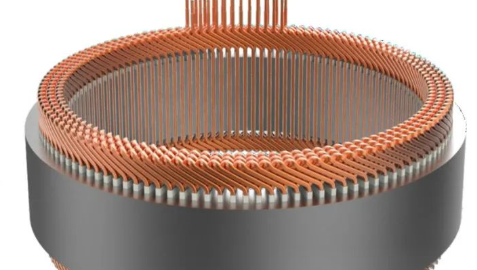

扁线定子与结构及工艺

目前电机绕组采用扁线设计已经成为行业重要的设计措施,但面对行业竞争,扁线电机需要 进一步提高柔性能力和进一步降低交流损耗设计。一方面,常规扁线电机柔性能力太差,而连续成型绕组扁线电机由于极大地简化了线成型和焊接的工作量,并省去了压线、扩口、扭头等工序, 其可柔性生产性较好。针对现有连续成型绕组工艺下线困难的痛点,行业预计在 2026 年开发出基于全新铁芯结构的连续成型绕组及相关设备,解决现有连续成型槽口尺寸过大和槽满率偏低的问 题,基本解决扁线电机投资大且柔性生产能力差的痛点。另一方面为了解决电机在 30000rpm 以上 工作时绕组损耗及温升问题,预计在 2026~2028 年突破槽口特殊规格或材料导线的应用及相关工 艺技术。

转子结构及工艺

面对高速化和低成本的市场趋势,电机转子需要解决更可靠的耐离心应力的结构形式,更希 望通过转子设计改善电机的高效区分布特性。

因此,一方面,行业需要在 2 年内解决碳纤维缠绕或类似加强型结构的低成本工艺问题,因 此行业预计在 2026 年开发出转子线在线缠绕碳纤维设备,并预计在 2028 年前实现超薄碳纤维套 筒零部件的批量生产及形成成熟的相关装配工艺。另一方面,2025~2030 年无刷混合励磁型转子 技术(包括电混合励磁和记忆磁材技术)逐步成熟,匹配合理的控制技术,将提高电机在高转速 效率超过 2 个点。

电机主要材料工艺路线和研制目标与计划

铁芯新叠片工艺路线、

新电机冲片材料研制目标与计划

600MPa 及更高强度高加工性无取向硅钢开发与应用。

厚度 0.25mm 1150、1100 及更高牌号高能效无取向硅钢开发及薄化。

无底层或复合涂层低铁损高磁感取向硅钢的开发及稳定应用。

未来几年新能源汽车用硅钢新产品研制目标及计划 来源:公开资料整理

高稳定性快速自粘结薄规格无取向、薄规格取向产品开发,快速自粘结铁芯高效稳定生产 工艺技术的突破。

多品种软磁材料定子结构重新设计及应用。

新型磁钢材料的研制目标与计划

钕铁硼材料的技术进步主要朝着提高磁石性能,降低磁石成本方向进行,得到低成本、高性 能的钕铁硼磁石。

一方面,通过调整成分和优化微观组织等方式,以提高钕铁硼磁石的磁性能,或者通过优化 磁石宏观形状设计,减少磁石涡流损耗提高钕铁硼产品的服役性能,以降低电机对于磁石的矫顽 力需求,降低磁石重稀土,尤其是重稀土 Tb的使用量,实现低重稀土甚至无重稀土磁石的开发目标。

近年来,各研究机构通过研究晶界强化、晶界重构等技术,不断降低基材中重稀土 Dy、Tb的使用量;逐步开发新一代低重稀土、无重稀土或非稀土复合扩散材料,降低扩散过程中重稀土 Dy、Tb 的使 用量,降低磁石成本。

另一方面,通过开发高丰度廉价稀土 Ce、La 和 Y 在钕铁硼中的应用技术,降低关键稀土元素 Pr、Nd 的使用量,降低成本,满足中低端市场领域对永磁材料的多样化需求,降低各稀土资源的 供求差异,实现稀土资源供需平衡。

在未来 2 年内,钕铁硼技术主要向以下几方面发展:

通过改善和控制钕铁硼生产工艺过程,提高产品一致性。

降低重稀土使用,方案包括低重稀土或无重稀土非扩散磁石性能提升;Dy 扩散磁石性能提 升,取代部分 Tb 扩散磁石。

通过提升高丰度稀土钕铁硼磁石性能,降低原材料成本,实现稀土资源的合理利用。

未来 5 年内,钕铁硼技术发展一方面还将围绕新一代扩散源材料的开发进行,在保持性能不 变的前提下,进一步降低 Dy、Tb 在扩散过程中的使用量。另一方面,磁石设计也将围绕低涡流磁 石展开,通过新的磁石形状设计提高磁石在服役过程中的抗退磁能力。

新型漆包线的研制目标与计划

绕组线在汽车驱动电机性能提升和成本优化方面的作用越来越明显。电磁线产品的研发从需求上来说仍将围绕着汽车电机的高压、高速、高效、低成本四个大的需求方向来开展;从电磁线 相关绝缘结构 / 材料、导体材料以及导体结构设计三个方向研发解决问题的主要路径。

在未来 2 年内,电磁线技术主要向以下几个方面发展:

800V 平台是高压驱动电机的一个起点,终点在哪里还无人知晓。通过低介电高强度绝缘材料及电磁线加工技术的研究,不断提升电磁线乃至定子总成的 PDIV 水平仍是未来电磁线绝缘研究 的一个重要课题。

除了提高 PDIV 减少电机全工况下局部放电时间,持续研发高柔韧性、超长耐电晕漆包线, 提升定子绕组电老化寿命也是电磁线绝缘技术研究的重要方向。

随着驱动电机转速的不断提升,高频、高速下的交流损耗越来越显著,研发利兹线、组合线、 换位小扁线等产品及其制作工艺,有利于降低高速电机交流损耗。

未来 5 年电磁线研发方向:

高导材料(如:石墨烯铜)已经进入了汽车行业工程师的视野,但由于制作工艺复杂、成 本高,目前仍停留在少量样机阶段。预计通过 5~10 年的研发和改善,在成本和技术稳定性上都 会取得较大的进步。

轻量化、低成本导体材料的研发和应用:铝及铜包铝类导体材料在同等载流量的前提下具 有比较明显的轻量化优势;同时,在铜材价格持续上涨的趋势下,铝及铜包铝代替铜导线在驱动 电机绕组中应用也将成为一种可能。

新型电机绝缘绝缘材料研制目标与计划

新型电机绝缘绝缘材料研制目标与计划 来源:公开资料整理

来源:RIO电驱动

扫描二维码|关注我们 ● 电动车千人会 ● | 扫码关注智能汽车 ● EVH1000智能汽车 ● |

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式