1 前言

为突破高速电机的发展瓶颈,电机绕组扁线化是必然发展趋势。扁线技术在高速工况下会因其导体横截面积大出现交流损耗加剧、效率降低的问题,且高速高频条件下,交流损耗呈指数级增长。因此,研究高转速下扁线永磁同步电机的交流损耗非常必要。本文以一台高速扁线永磁同步电机为研究对象,对高速工况下的交流损耗机理展开分析,研究电流频率、槽口尺寸及导体尺寸对交流损耗的影响规律,并采用基于响应面设计的遗传算法优化方案进行优化设计,提高扁线永磁同步电机高转速工况下的运行效率。2 扁线永磁同步电机模型与交流损耗计算

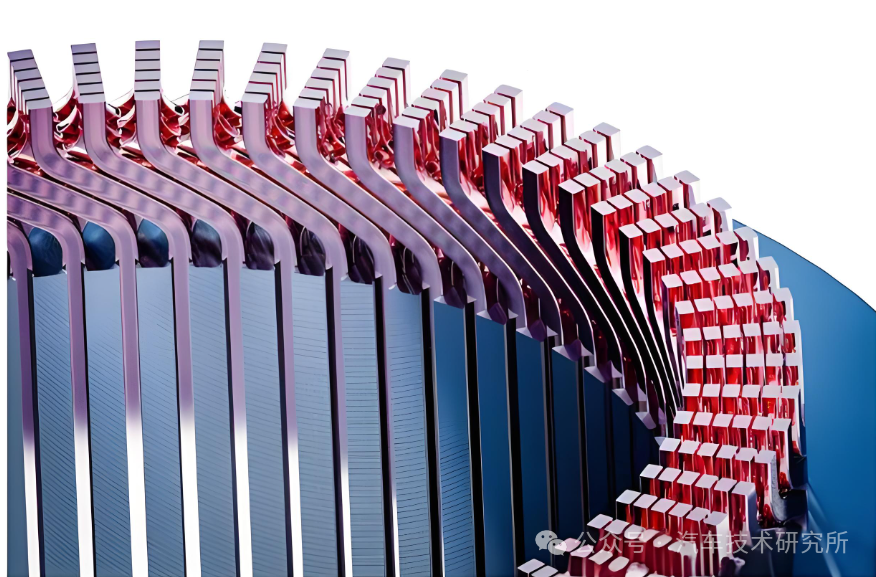

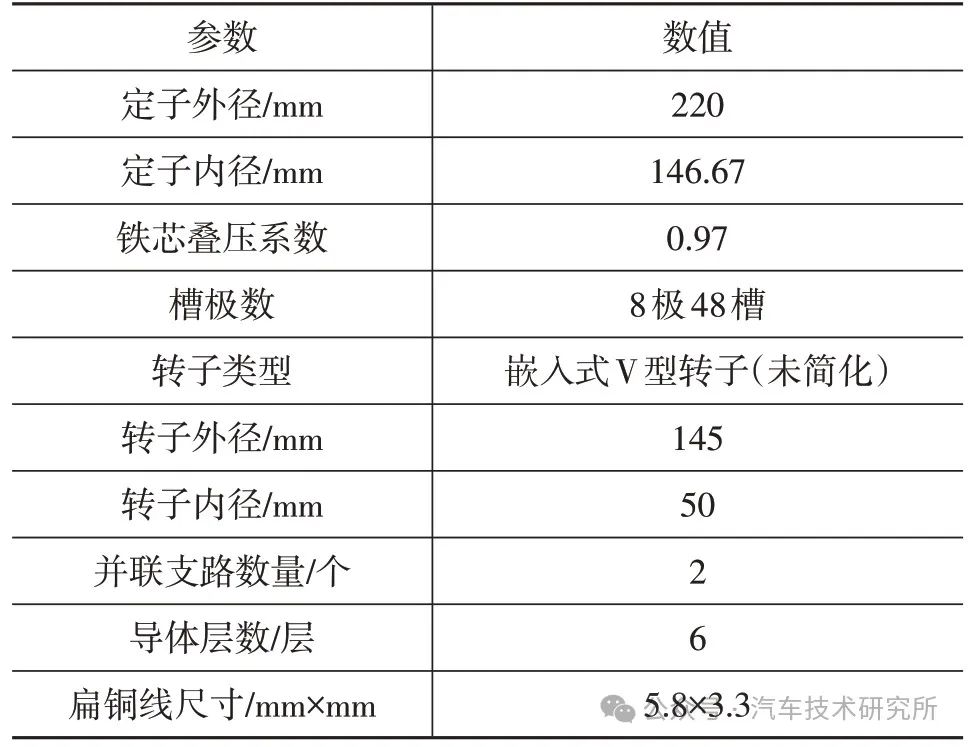

2.1 扁线永磁同步电机模型

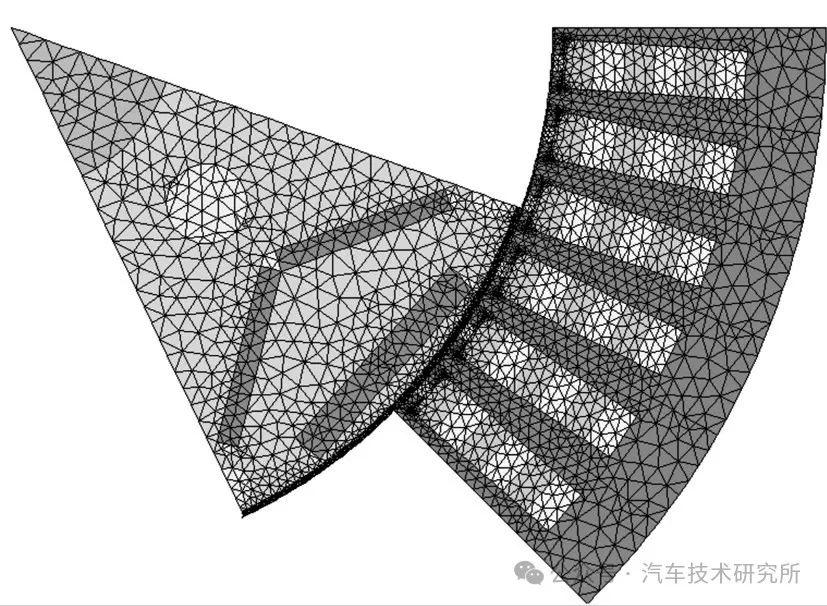

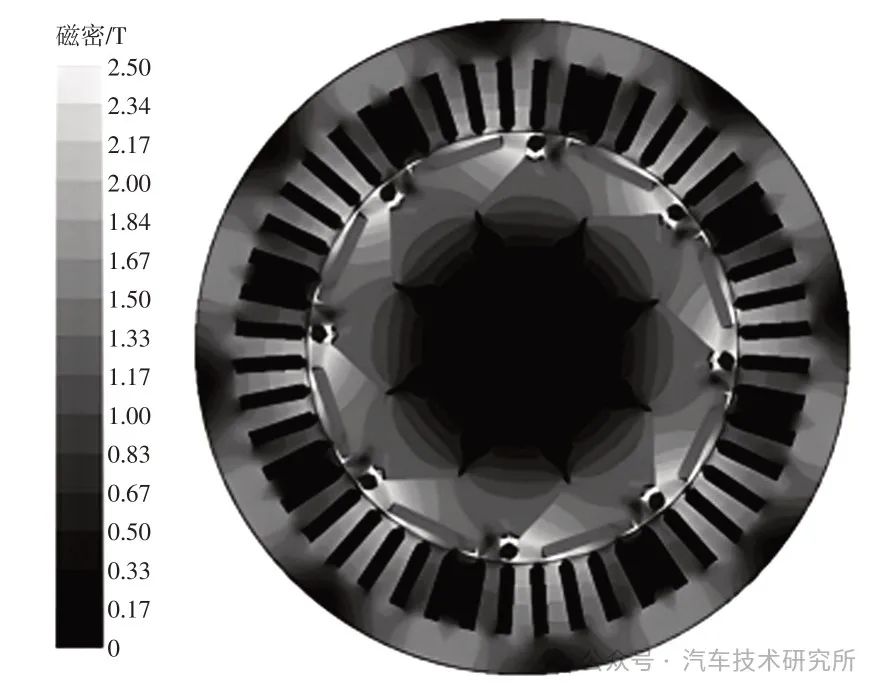

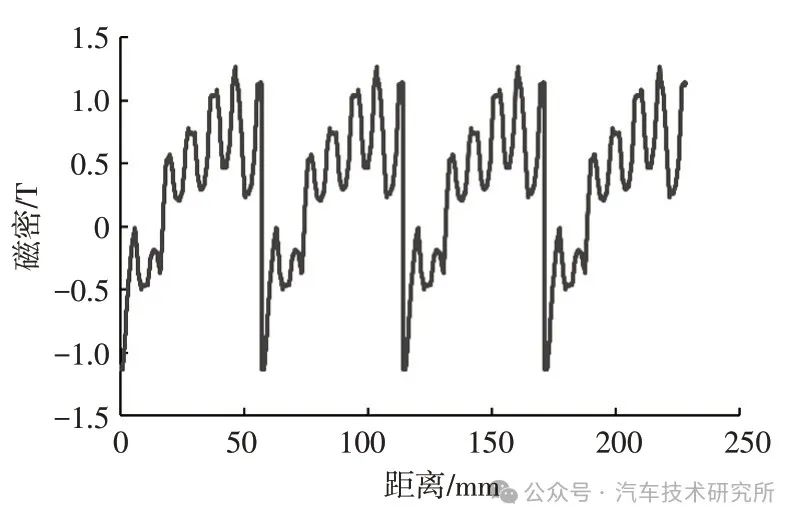

为节省计算资源,采用1/8 模型进行仿真。永磁体设计为“V+一”型结构,电机的设计参数如表1所示。首先建立电机的几何模型,对模型进行网格划分和激励设置,图1所示为电机网格划分示意。在电磁场分析中,电机气隙部分应划分得较密,本文通过建立多个气隙层实现网格加密。电机绕组端部曲线需采用表面近似剖分。另外,扁线绕组内部剖分时,需计算集肤深度,以保证模型仿真计算的精度。对电机在额定工况下进行电磁场相关性能的仿真计算,得到磁密云图和气隙磁密波形,如图2、图3 所示。从图2、图3 中可以看出,磁密的幅值达到1.4 T 左右,且高磁密主要出现在槽口及永磁体的尖角处,气隙磁密存在一定量的谐波。在电机高速运行的工况下,磁密集中处会产生高损耗,因此,电机槽口处的形状会对绕组的交流损耗产生影响。2.2 电机铁耗分析与扁线绕组交流损耗计算

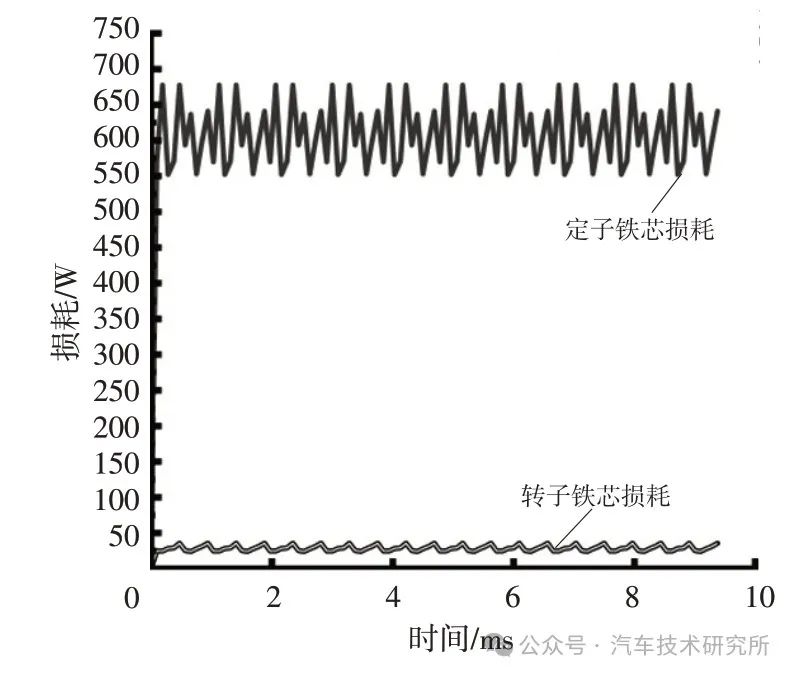

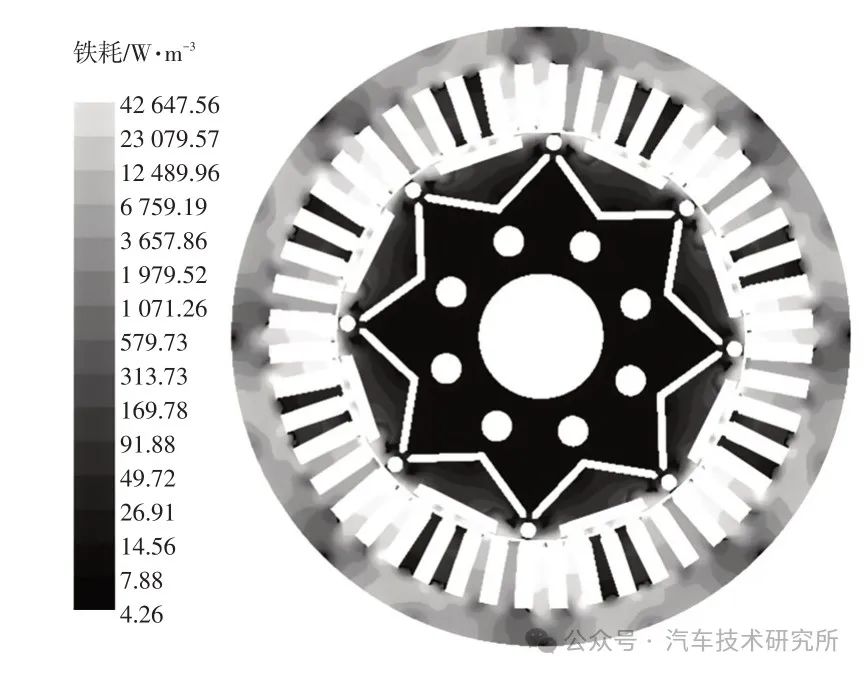

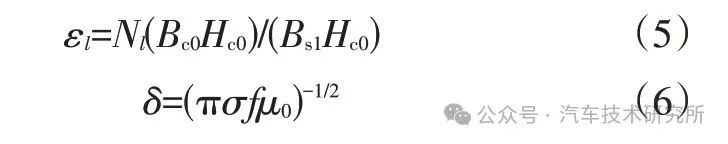

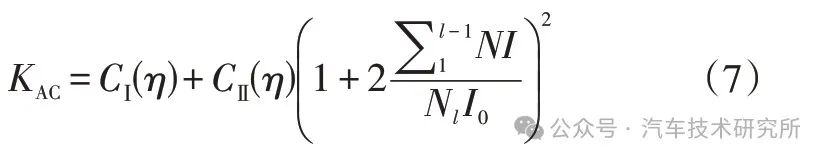

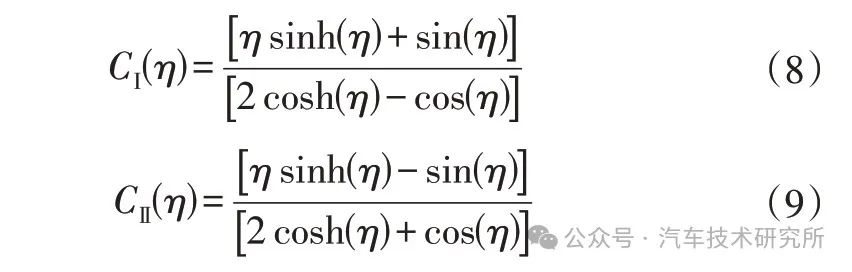

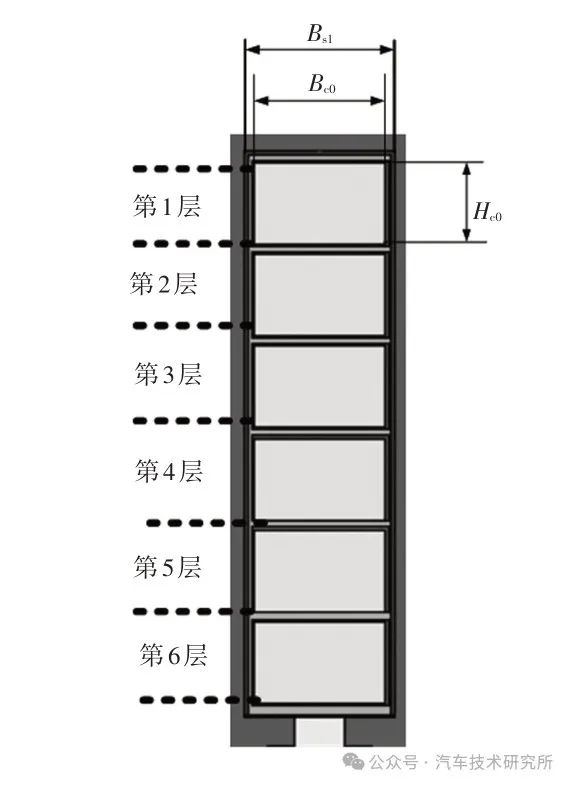

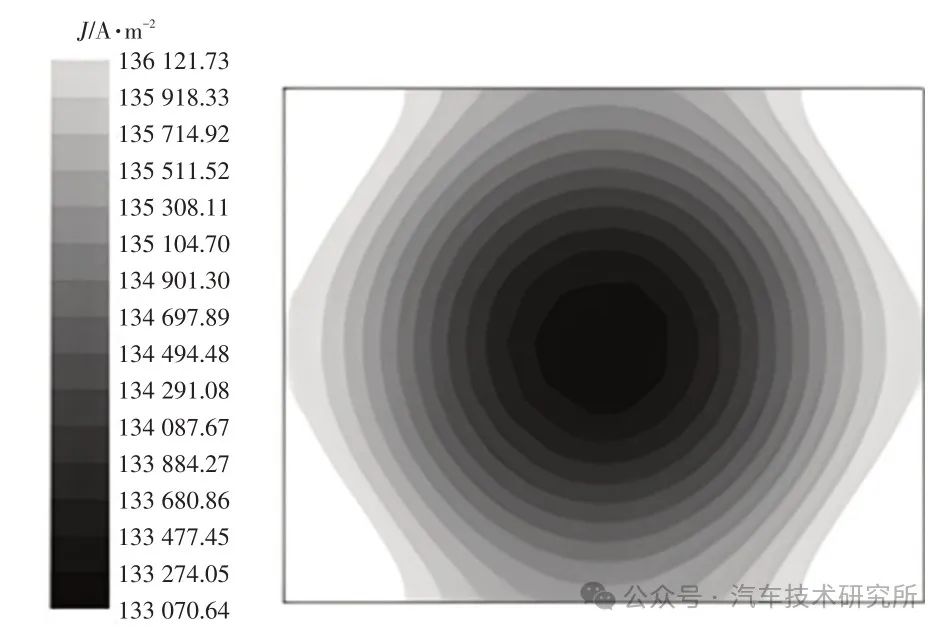

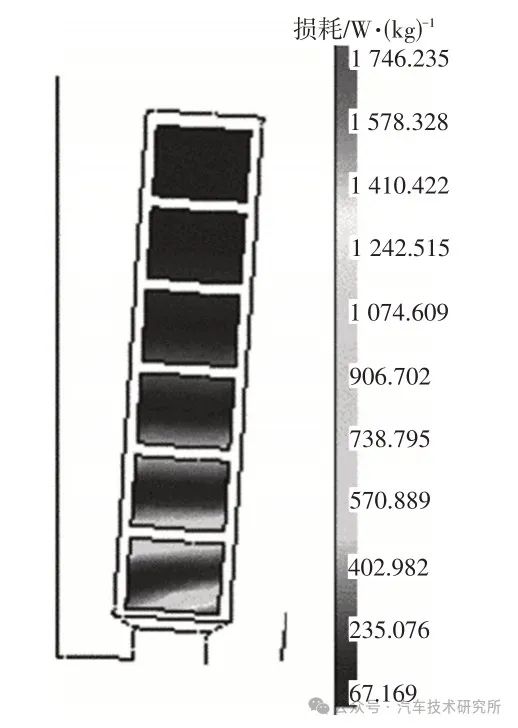

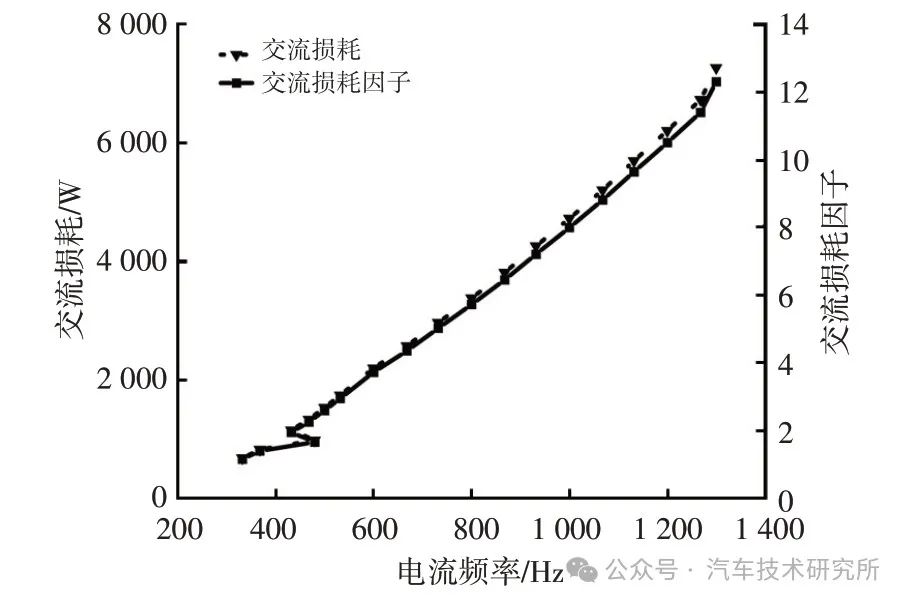

高频高速工况下,大功率高速电机的主要损耗是铁耗,所以在设计高速高功率电机时应首先保证电机定子齿部和轭部的磁密在合理范围内。电机铁耗计算模型为:式中,PFe为铁芯总损耗;Ph为磁滞损耗;Pe为涡流损耗;Pa为附加损耗;Kh为磁滞损耗系数;Ke为涡流损耗系数;Kα为附加损耗系数;f为电流频率;Bm为磁密幅值;α为斯坦梅茨系数,一般取α=2。根据电机磁密仿真结果与式(1)可得定、转子铁耗曲线和铁耗分布云图,如图4、图5所示。从图4、图5 中可以看出,定子铁耗约为604 W,转子铁芯损耗约为29 W。由前文的电机磁密分析结果可知,定子的磁感应强度大于转子的磁感应强度,因此定子铁耗大于转子铁耗。同时,损耗峰值的分布情况与磁感应强度大小分布情况相对应。式中,PCu为绕组交流损耗;RAC为绕组交流电阻;I为电机相电流。式中,KAC为交流损耗因子;RDC为绕组直流电阻;η为特征高度。式中,εl为扁线导体第l层填充因子;Hc0为导体高度;δ为集肤深度。式中,Nl为第l层处导体线圈的总匝数;Bc0为导体宽度;Bs1为槽宽度;σ为电导率;f为频率;μ0为自由空间的渗透率。由式(3)可知,计算扁铜线导体的交流电阻最关键因素是精确计算交流损耗因子KAC,KAC可由层导体模型确定:式中,l 为层数;N 为导体数;I0为第l 层并绕导线中的电流;CⅠ(η)、CⅡ(η)定义为:对于8极48槽电机,扁线绕组的层数等于导体数,6层绕组对应的层导体模型如图6所示。根据各层的层模型计算交流损耗因子KAC。图7所示为150 Hz 和1 000 Hz 频率下各层的交流损耗因子随层数的变化情况。从图7 中可以看出,由于槽口附近的漏磁密较大,随着层数的增加,导体越靠近槽口,交流损耗因子越大。另外,频率对交流损耗因子的影响也较为显著,在高频条件下,交流损耗因子急剧增加。由式(6)可知,导体的集肤深度与频率成反比,随着频率的提高,δ减小,η增大。分别对单根扁线导体和单个定子槽建模并进行交流损耗有限元分析,输入正弦交流电作为激励。电流密度在单根扁线导体中的分布情况如图8 所示,可以看出,由于集肤效应和邻近效应的存在,电流密度在每个导体中的分布并不均匀,而是向导体表面聚集,产生涡流损耗,从而导致定子槽内的导体损耗分布不均匀,表面的损耗加剧,如图9 所示。此外,槽口处漏磁的存在也使槽口处导体的铜耗较槽底处导体大。仿真获得了电机的等效直流损耗和等效交流损耗,根据式(3)即可得到交流损耗因子:式中,PAC、PDC分别为电机绕组的交流损耗、直流损耗。再计算不同层数、不同频率下的交流损耗因子,分析其随频率的变化规律。不同频率下的交流损耗因子变化曲线如图10所示。观察图10可以看出,低频率下,扁线绕组的交流损耗增加较为缓慢,随着频率的提高,交流损耗因子的增大幅度提高。根据交流铜耗的仿真结果拟合得到扁铜线绕组的高频交流损耗与频率的关系为:式(11)直观表示出扁线绕组的高频交流铜耗与频率的1.5次方成正比,随着频率的提高,绕组的高频交流铜耗急剧增加,影响电机的持续高速输出性能。基于上述分析,在高频段,扁线电机的交流损耗加剧,且定子槽口尺寸与扁线导体尺寸会对交流损耗产生一定影响。3 交流损耗关键结构参数分析

3.1 槽口形状对扁铜线绕组交流铜耗的影响

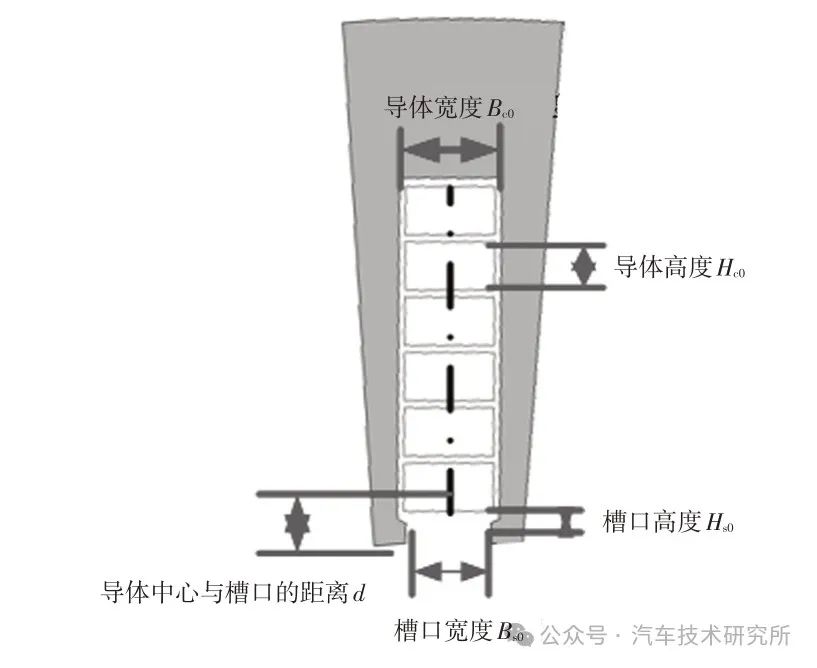

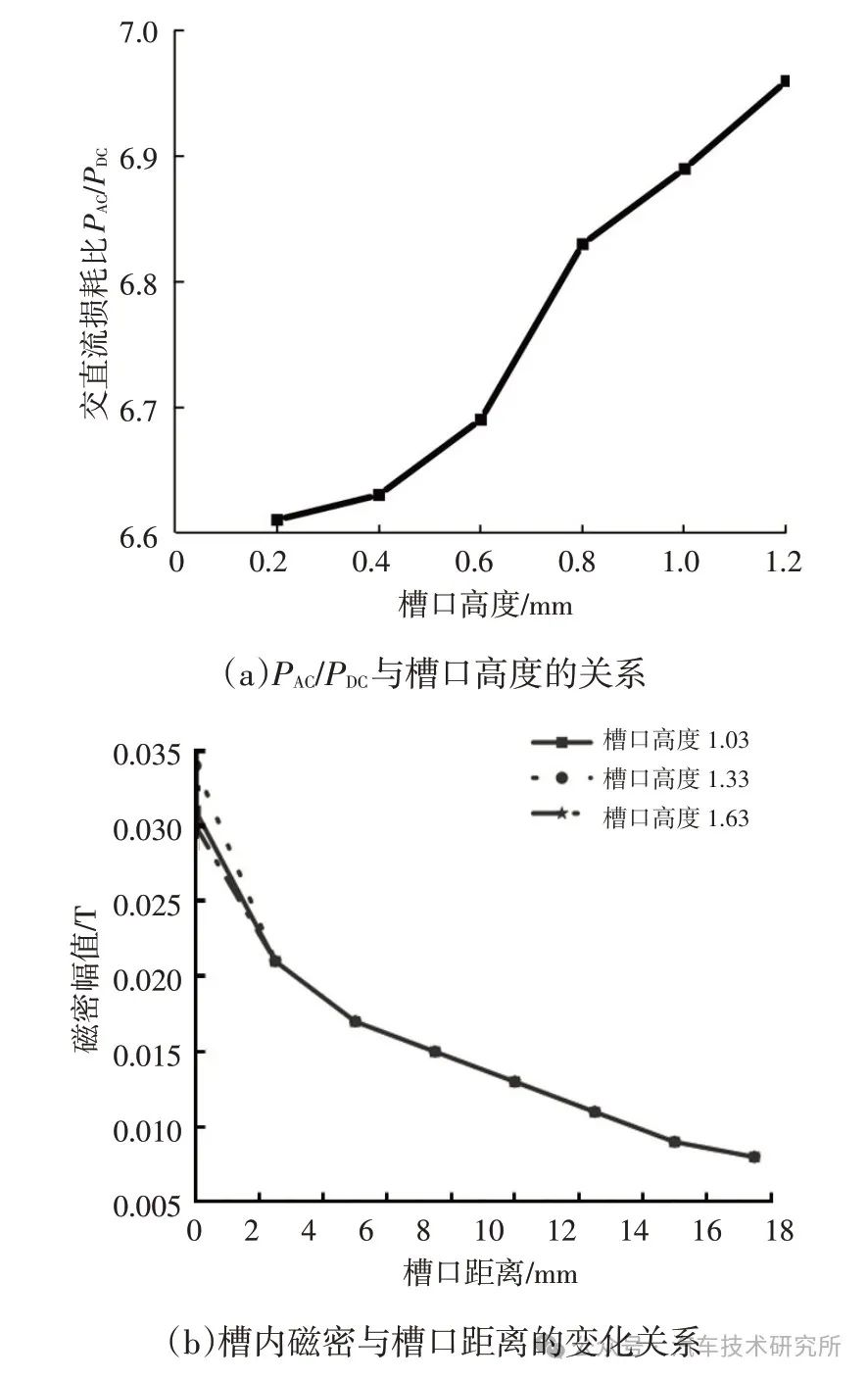

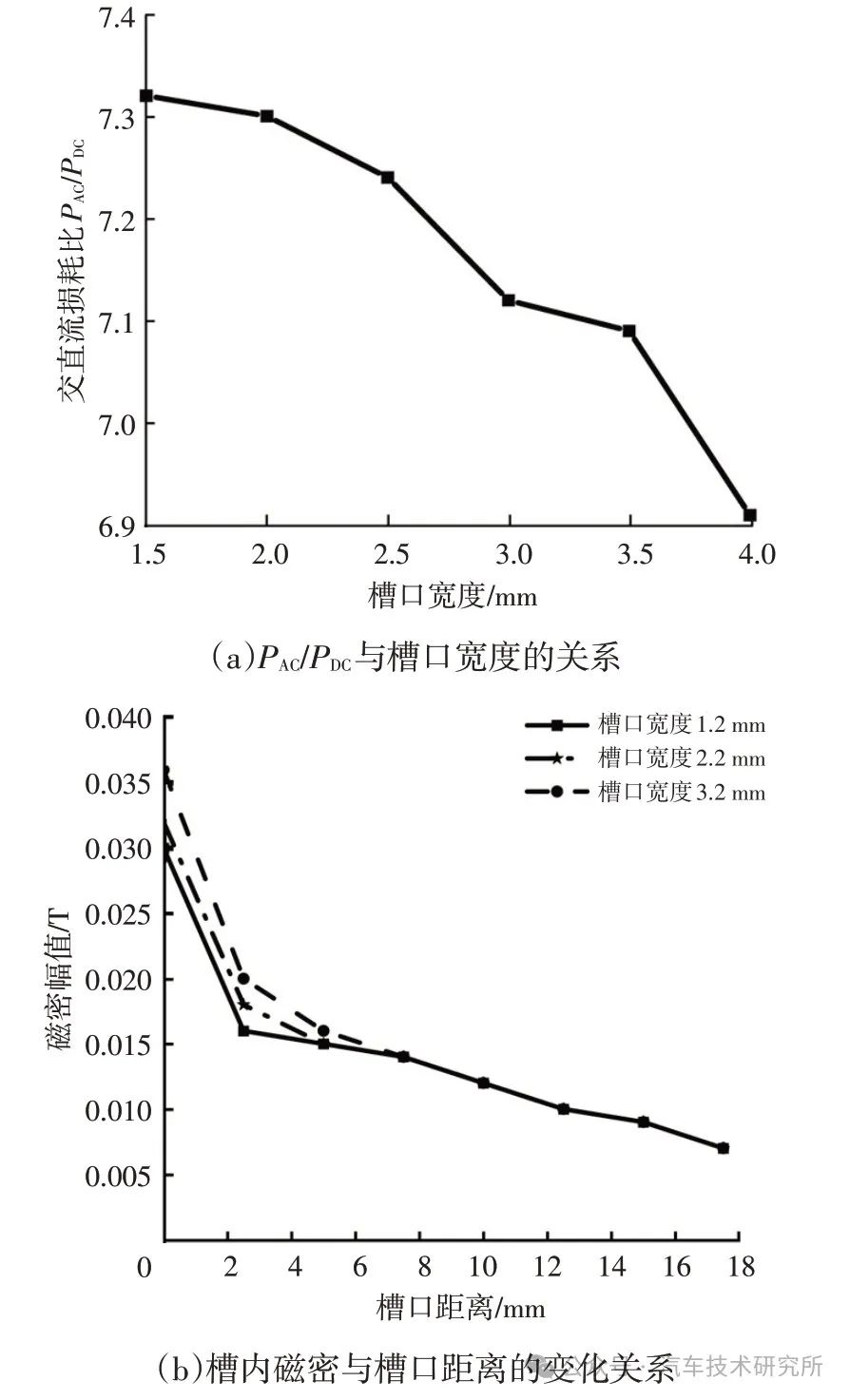

为增大槽满率,扁线绕组电机一般选用深而窄的直槽,且槽口多设为半开口槽。对于高速电机,其损耗密度较大,温升较快,所以均采用风冷和水冷相结合的方式,故在设计过程中需为通风道预留出一定高度。设槽口高度为Hs0、槽口宽度为Bs0,电机定子槽型结构如图11所示。基于槽口通风道的设计,槽口处的绕组磁密会受到影响,进而影响槽内绕组损耗的分布,根据文献[18],槽内绕组交流铜耗与磁密幅值的关系为:式中,La为导体的有效长度;B为磁场的磁通密度幅值;ω为角频率。由式(12)可以看出,槽内导体的交流铜耗与磁密幅值的平方成正比,而电机槽内的磁密幅值与槽口宽度和槽口高度有关,因此,扁线绕组的高频交流铜耗与槽口的形状也密切相关。图12a 给出了电机绕组的交流损耗PAC与直流损耗PDC 的比值随槽口高度的变化情况,图12b 所示为不同槽口高度条件下槽内中心线上的磁通密度分布曲线。本文以与槽口的距离来定位槽内中心线上的不同位置。从图12中可以看出,随着槽口高度增加,绕组损耗呈增加趋势,其主要原因是随着槽口高度的增加,槽口附近的导体处的磁通密度增大。同样,如图13所示,槽口宽度也会影响槽内的磁场分布,绕组的交流损耗随槽口宽度的增加而减小。这种变化趋势可以从槽口处的漏磁场的漏电感计算数学模型得到解释,漏电感的计算公式为:由式(13)可得,Ls与槽口高度成正比,与槽口宽度成反比,而槽内漏磁通的关系也与此类似。综上,随着槽口高度增大和槽口宽度减小,绕组的交流损耗相应增加。3.2 导体尺寸对绕组高频交流损耗的影响

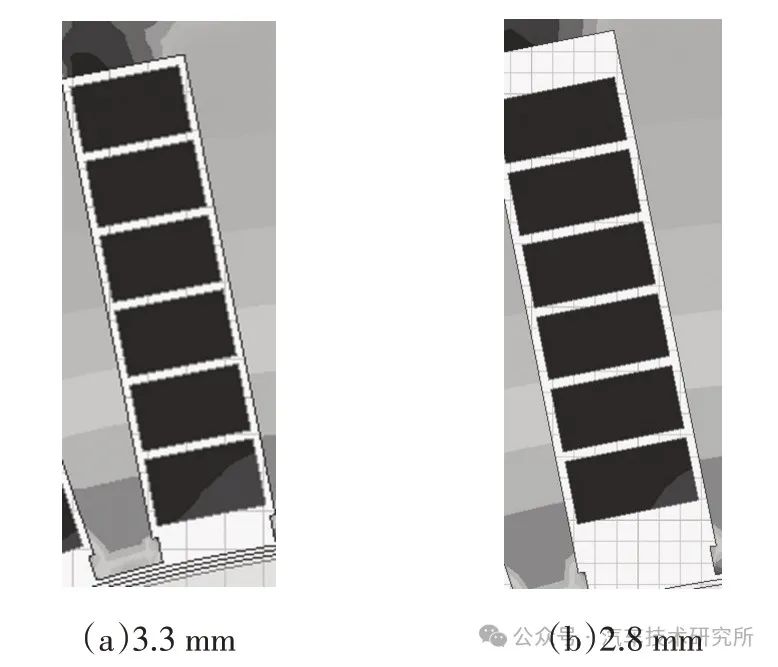

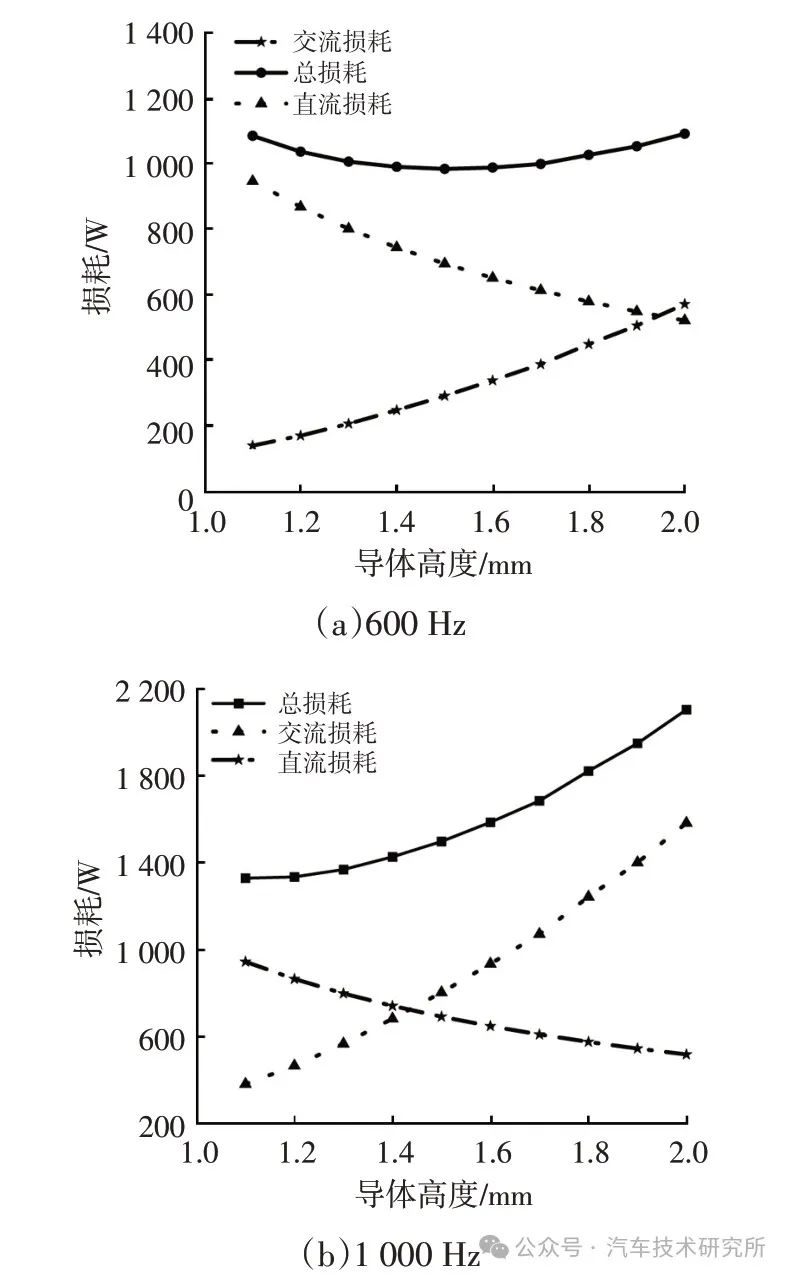

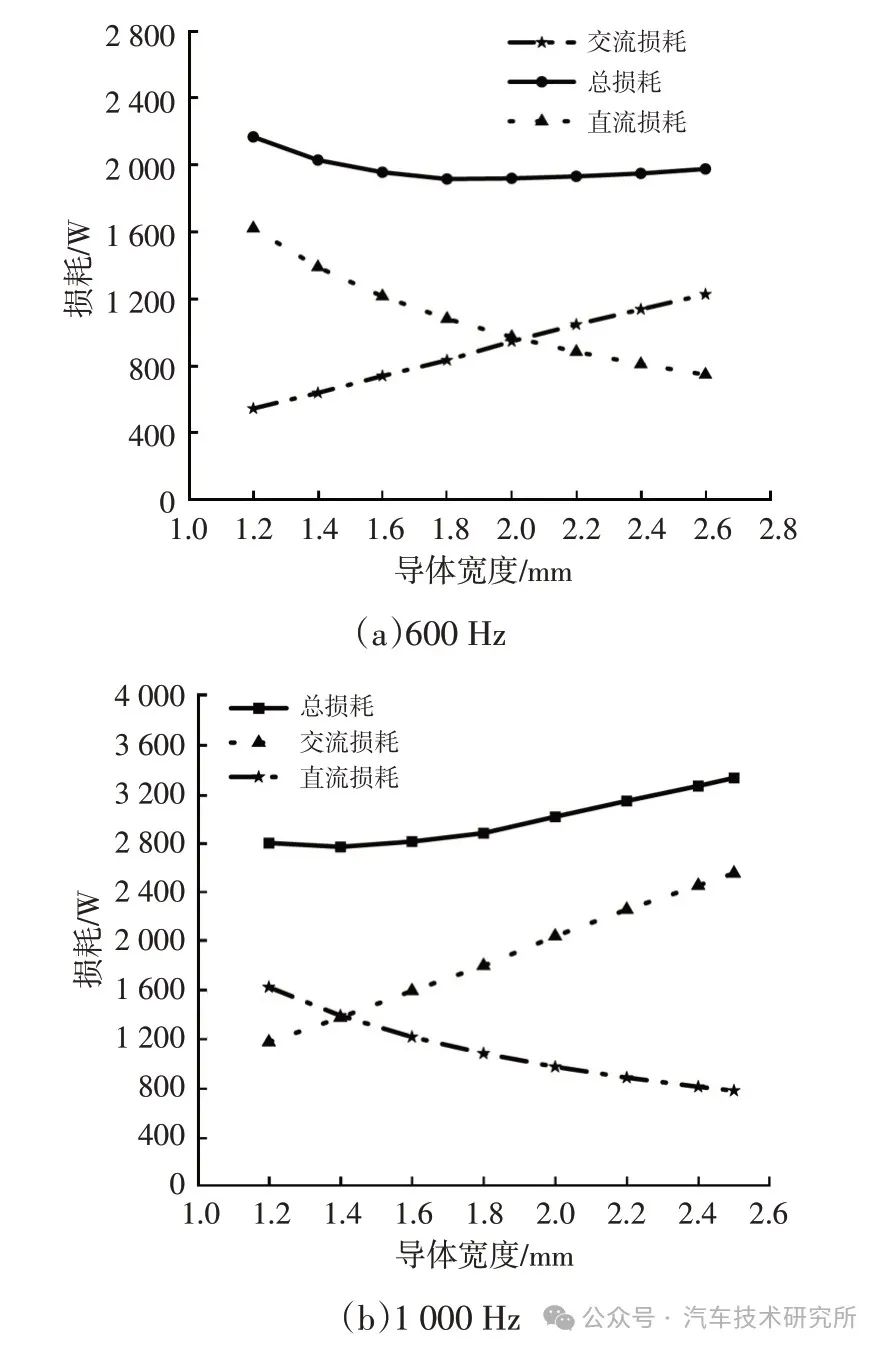

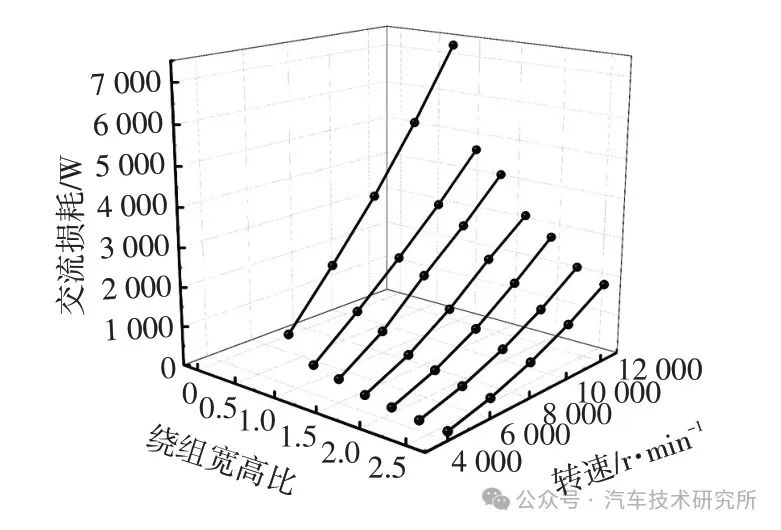

由式(12)可知,扁线导体的尺寸不仅影响定子绕组的直流铜耗,对由集肤效应和邻近效应引起的高频交流铜耗的影响更显著。图14展示了不同导体高度下绕组中的磁通密度分布情况:导体高度为3.3 mm时,槽口处的平均磁密为0.6 T;导体高度为2.8 mm时,槽口处的平均磁密为0.5 T。从图14 中可以看出,槽尖处的饱和磁密会导致槽口附近的导体上的磁通密度更大,从而导致交流损耗增加,而当导体高度降低时,槽口处的导体会远离槽口,其磁通密度会显著减小,交流铜耗也随之降低。但导体尺寸并非越小越好,随着导体尺寸的减小,电阻增加,从而导致直流铜耗增加,所以在优化导体尺寸时,需在直流铜耗和交流铜耗间进行平衡。由式(12)定量分析可得,扁线导体尺寸不仅影响定子绕组的直流铜耗,对由集肤效应和邻近效应引起的高频交流铜耗的影响更显著。保持导体宽度不变,向扁铜线通入频率分别为600 Hz(n=9 000 r/min)和1 000 Hz(n=15 000 r/min)的电流,绕组的直流铜耗、交流铜耗、总损耗与扁线高度的关系如图15所示。保持导体高度不变,向扁铜线绕组通入频率分别为600 Hz 和1 000 Hz 的电流,绕组的直流铜耗、交流铜耗和总损耗与扁铜线宽度的关系如图16所示。由图15、图16可以看出,扁铜线绕组的交流损耗随扁铜线的横截面积增加而增大,且导体的横截面积越大,增加越快。另一方面,绕组的直流铜耗与导体的横截面积成反比,其值随扁铜线宽度和高度的增加而减小。所以根据直流铜耗和交流铜耗的变化趋势,在某一固定频率下,绕组的总铜耗存在最小值,且频率越高,该最小值越大,扁铜线尺寸越小。因此,在进行高速电机设计时,需选择最合适的扁铜线尺寸,使绕组的交流铜耗最小。以上分析可以清楚地表明,扁铜线绕组的宽高比会对交流损耗产生较大影响,图17 给出了扁线绕组交流损耗随绕组宽高比与转速变化的关系。从图17 中可以看出,扁线绕组的交流损耗随转速的升高而增加。在扁线绕组截面积相同的条件下,随着宽高比的增加,扁线绕组的周长增加,绕组的交流损耗减小。但绕组宽高比增加到一定程度时,会缩短定子齿的宽度,造成齿部磁密过饱和,槽内漏磁增大,加剧绕组的交流损耗。4 高速工况下扁线电机效率优化

4.1 优化算法设计

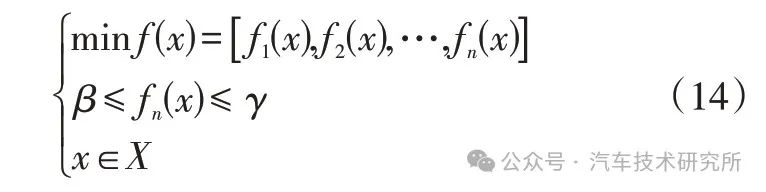

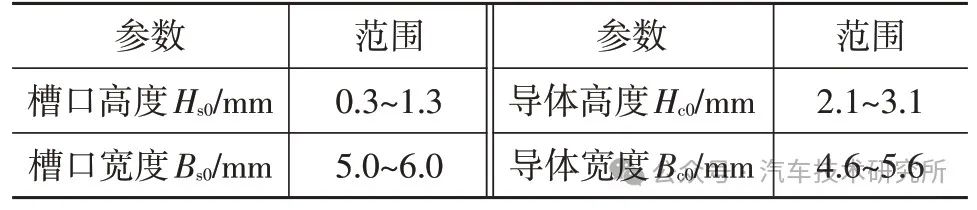

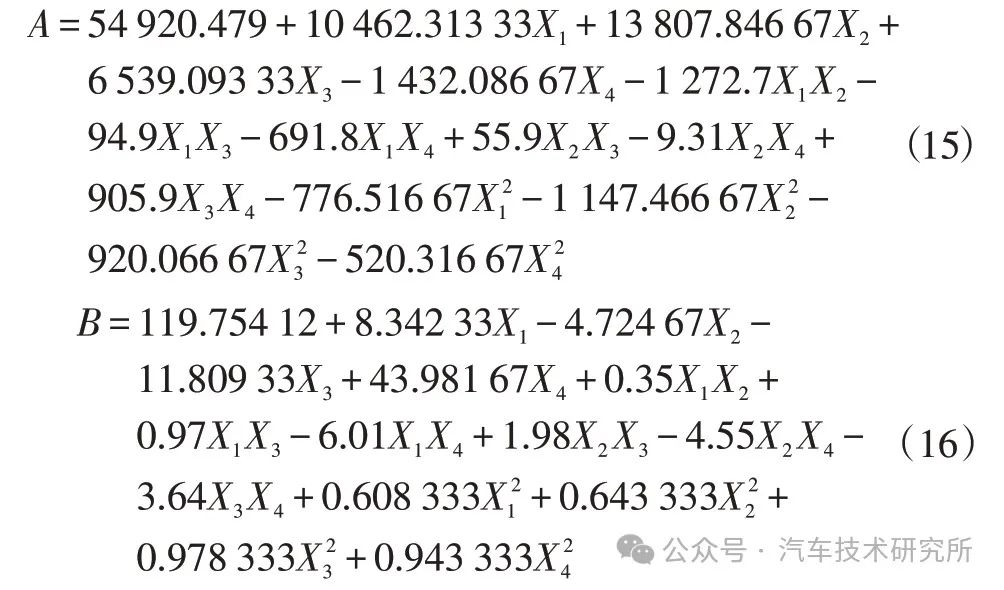

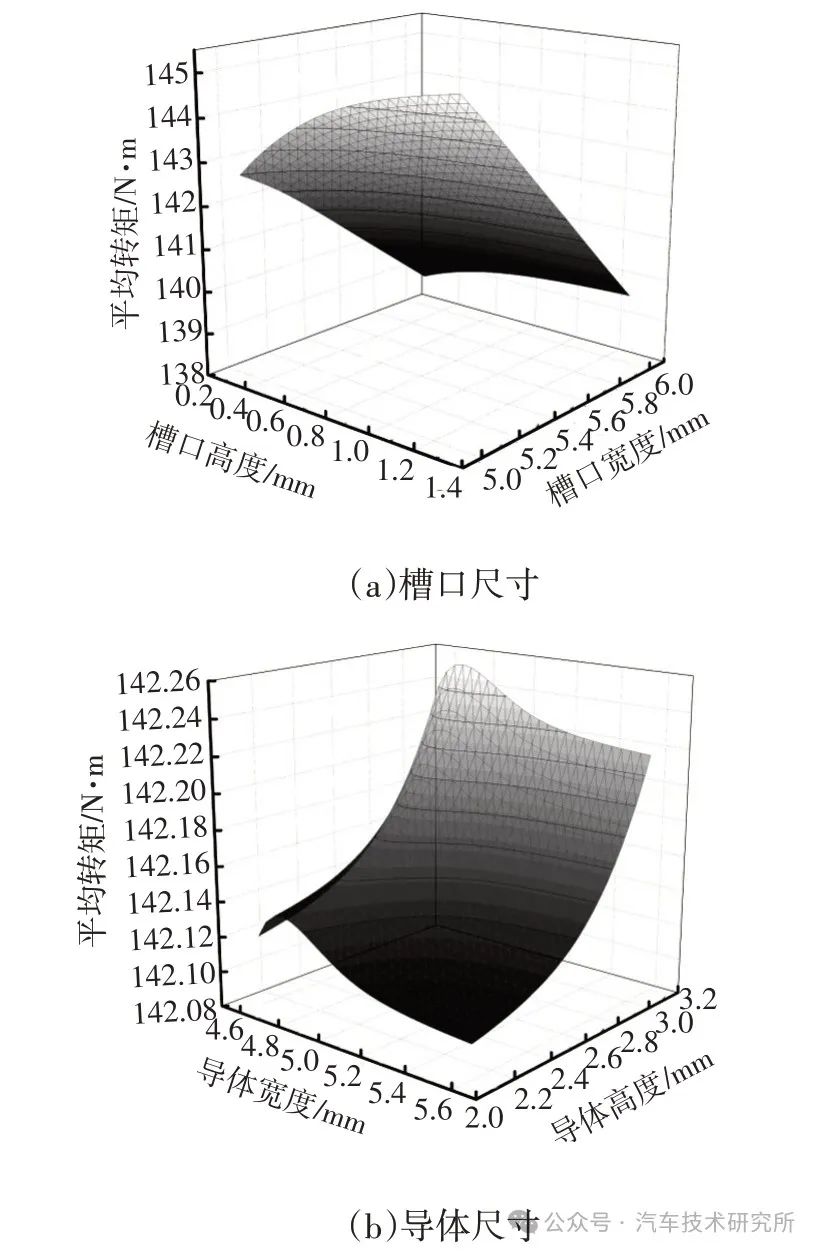

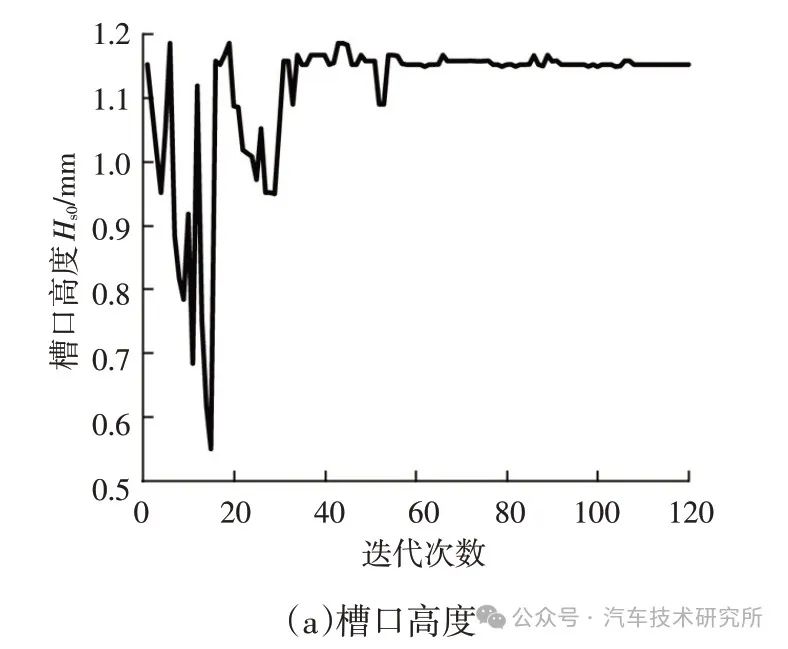

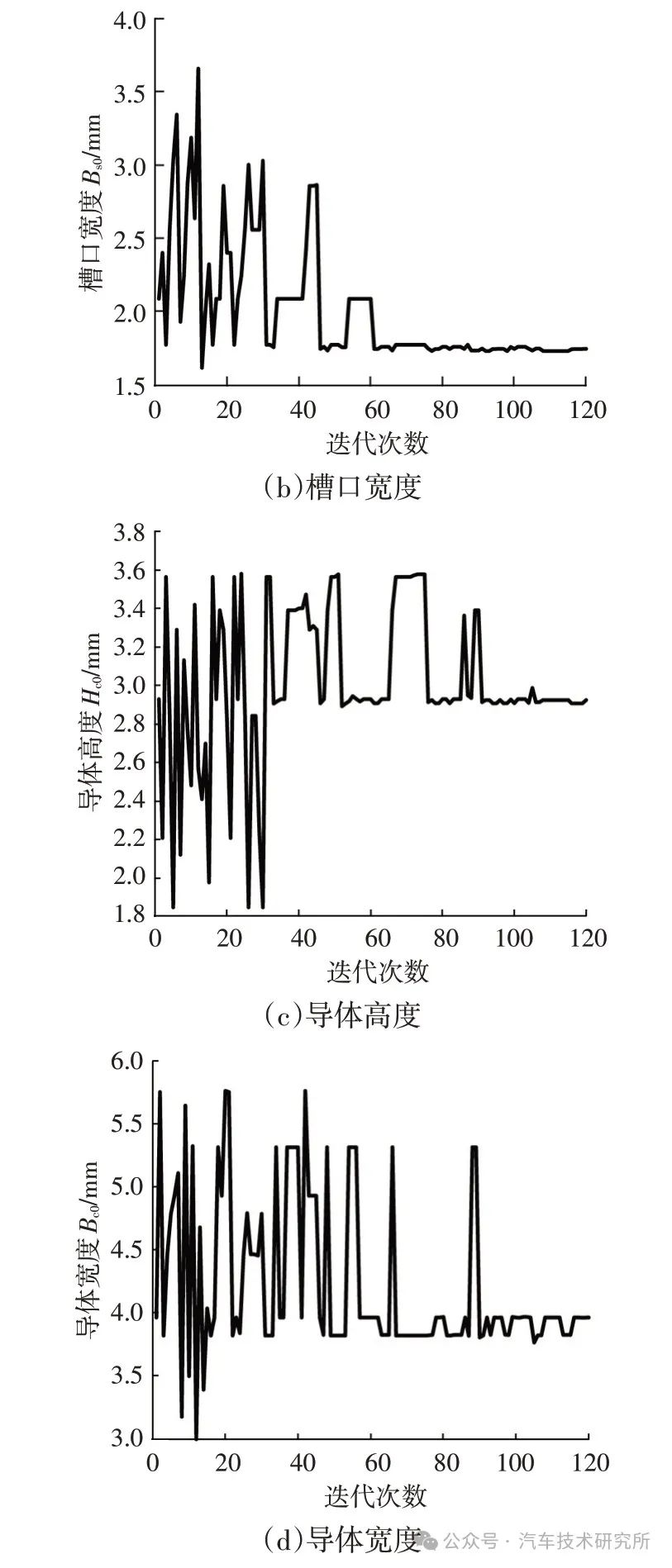

由于电机优化设计中的目标函数均为非线性多极值,而遗传算法具有全局寻优能力,能够快速、精确地找到最优解,同时节省大量的计算时间,缩短研发周期,因此采用遗传算法进行优化设计。以降低电机在全球轻型汽车测试循环(Worldwide Light-duty Test Cycle,WLTC)高速工况(WLTC-3)各工况点的交流损耗、提高运行效率为优化目标,以电机平均转矩的性能要求建立约束条件。基于遗传算法的数学模型为:式中,f(x)为电机交流损耗的总目标函数;fn(x)为影响总目标函数的约束条件;β、γ为约束条件的取值范围;X为优化参量的集合。首先利用响应面法拟合出优化目标及约束变量的函数表达式,优化变量的取值范围如表2所示。为方便表示,令优化参数Hs0、Bs0、Hc0、Bc0分别为X1、X2、X3、X4,优化目标交流损耗为A,约束条件平均转矩Tavg为B,性能目标为140 N·m,为缩短计算时间,采用4水平的响应面(Box-Behnken)进行试验设计。经响应面分析得到约束条件函数表达式分别为:由平均转矩的响应面可以看出,槽口尺寸和导体尺寸是影响电机转矩输出性能的关键因素,根据响应面分析建立参数集,作为后续遗传算法优化的约束条件。在优化过程中,根据前文的分析选取槽口高度Hs0、槽口宽度Bs0、扁铜线导体高度Hc0、扁铜线导体宽度Bc0为优化参数,各优化参数的迭代收敛结果如图19 所示。4.2 试验验证与优化结果仿真对比

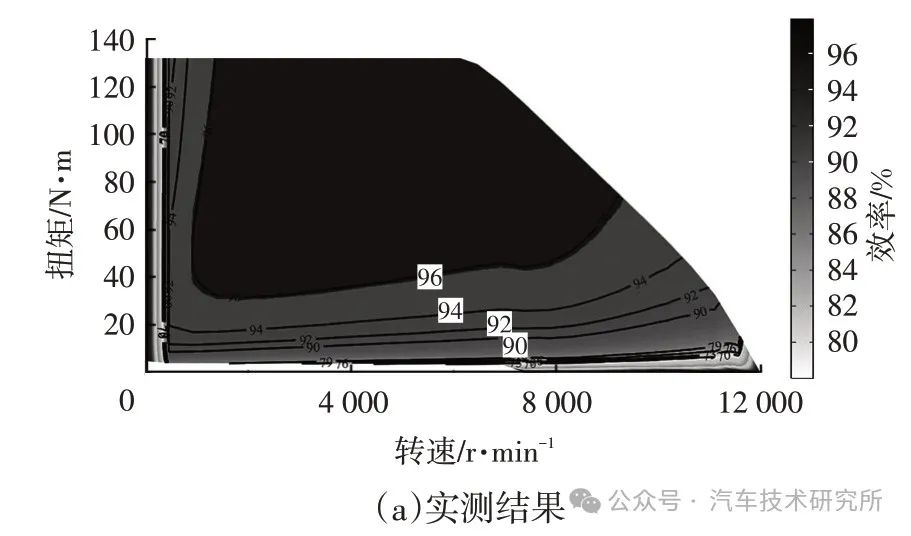

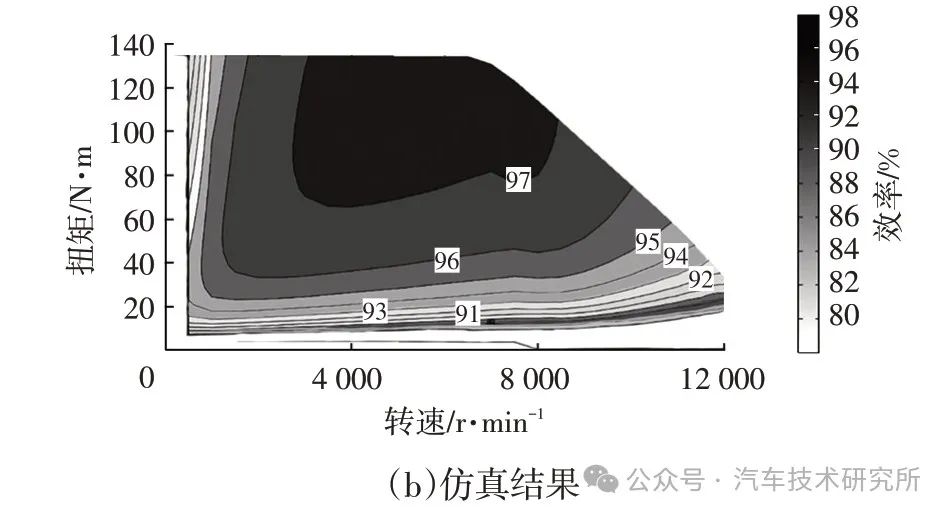

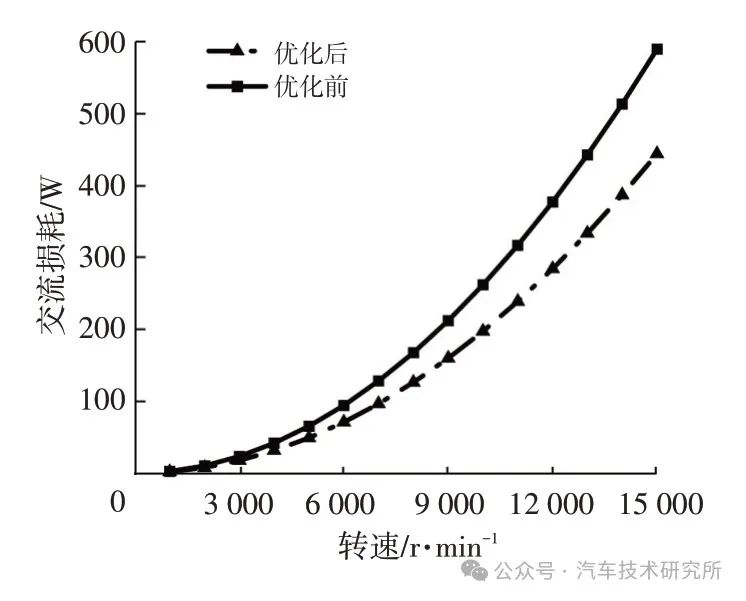

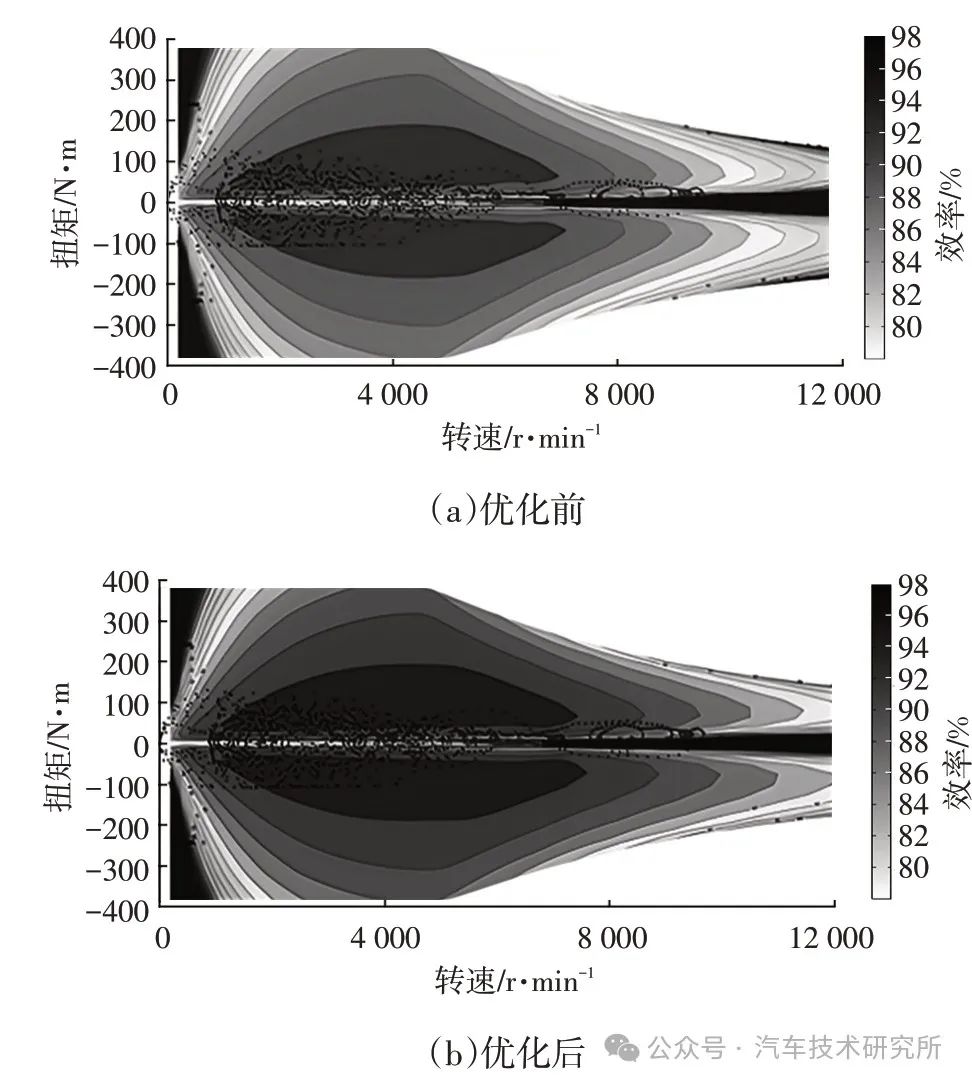

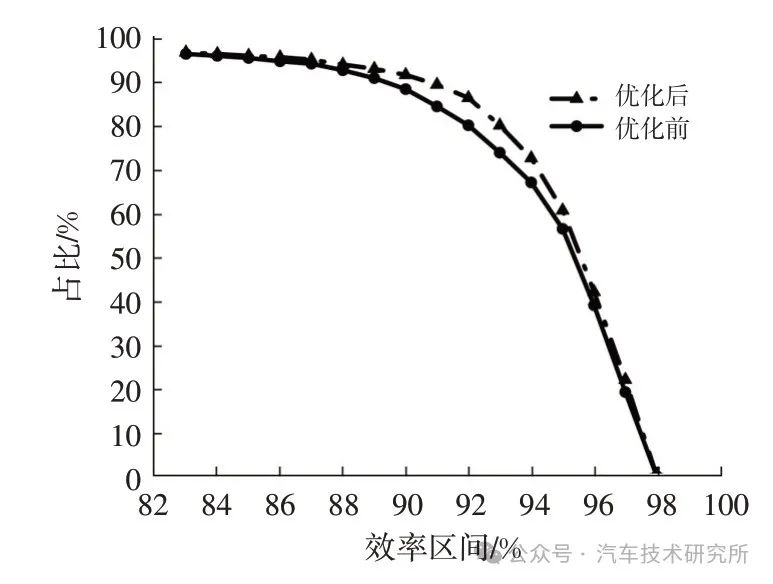

为了验证电机模型和优化方案的合理性,对一台扁线绕组的永磁同步电机样机进行WLTC 全工况下的试验验证。如图20所示为样机实测效率MAP图与电机模型仿真效率MAP图的对比。由图20 可以看出,电机绕组扁线化可以有效提高电机的运行效率,实测数据的最高效率达到约96.3%,模型仿真获得的最高效率达到约97.5%。仿真测试的各类损耗与实际运行存在一定误差,误差小于2%,在可接受范围内,证明了模型的合理性以及后续优化方案的可行性。设置遗传算法优化器的参数,种群大小设为20,选择压力设为10,交叉概率设为0.75,变异概率设为0.01,并设置迭代终止数为200代。得到最终的优化方案,如表3所示。将优化后得到的参数代入模型计算得到优化前、后的交流损耗对比如图21所示。从图21 中可以看出,优化后的扁线绕组交流损耗在转速小于5 000 r/min时与优化前差距不大,其主要原因是低频段的铜耗是由直流损耗贡献的,而直流损耗主要与电流有效值和直流电阻有关。而在转速为5 000~15 000 r/min 的中高转速段,参数优化对抑制交流损耗的作用逐渐显著,且随着转速的升高,交流损耗减少更明显,最大降幅可达6.8%,表明该优化方案有效降低了电机高转速段的交流损耗,能显著提升其在高转速段的运行效率。图22、图23所示为优化前、后WLTC-3工况下的电机效率MAP图以及各效率区间占比。验证结果表明,优化后各转速工况下的效率均有所提升,且高效区间的平均占比提升高了约7.8%。5 结束语

本文以一款8 极48 槽高速扁线永磁同步电机为研究对象,系统研究了槽口尺寸、扁铜线导体尺寸对交流损耗的影响规律,在此基础上利用响应面设计与遗传算法相结合的优化方案,可以有效降低扁铜线绕组的交流损耗,提高电机的运行效率。得到研究结论如下:a.扁铜线绕组的交流损耗受槽口磁密幅值影响,槽口处存在漏磁,导致交流损耗较大,随着槽口高度的增加和宽度的减小,槽口与槽底处的磁密幅值趋于一致,槽内各层位置导体的交流损耗也会趋于一致。选择合适的槽口尺寸可以有效减小交流损耗。b.在电机高速高频运行状态下,扁铜线导体的最佳宽高比随转速的变化而变化,本文通过多组数据分析,确定了相应电机模型的最佳宽高比为1.5。c.基于交流损耗分析结果,设计的改进遗传算法优化方案可最大降低6.8%的交流损耗,且高效区间的平均占比可提高7.8%左右。

来源:汽车技术研究所

2.2025年度长城Hi4/Hi4-Z/Hi4-T超级混动深度剖析3.小鹏汽车动力总成部门总监顾捷:智能化趋势下的出行生态融合

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式

【免责声明】文章为作者独立观点,不代表电动车千人会立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系电动车千人会进行删除或洽谈版权使用事宜