前段时间写了一个小米SU7的BMS对标文章(文末有链接),趁热打铁搜罗一下资料,写一下大众ID.7的BMS对标信息。不过直到写完,才发现能够提炼的内容有限,反而多了很多疑问,就权当是交流吧。

几年前大众ID.3刚刚上市的时候,拿到了一些ID.3的BMS,但是时间有点久远,并且更换过电脑,公司的云盘也更换过,就导致当时对标的一些图片信息无从寻找了。这次拿到ID.7的信息,简单看了一下,发现相较于国内基本上一年一换代的BMS架构,大众的发挥相当稳定,基本上没有太大的变化。

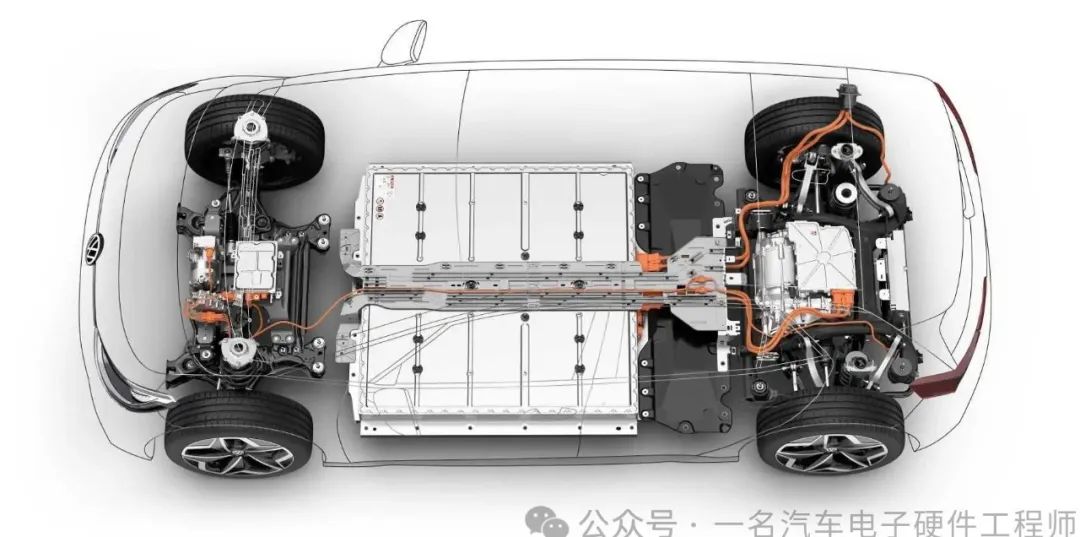

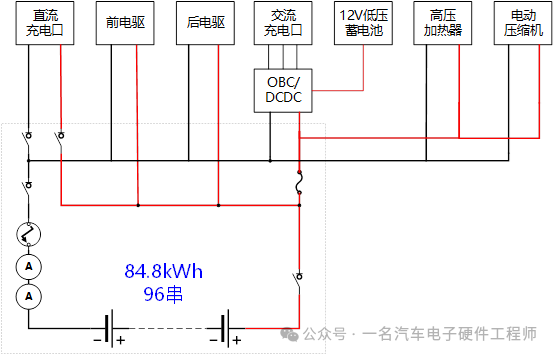

首先看一下电池包,大众ID.7这个配置中的电池包容量是84.8Ah,采用96串2并的设计。采用冗余的电流传感器,两个电流传感器规格一样,只是连接器采用防呆设计。在母线上增加Pyro fuse来保障异常情况下能够快速断开电池输出。继电器盒内一共有4个继电器,分别是主正、主负继电器,快充正、快充负继电器。

这个架构比较奇怪的一点是没有看到预充电阻和预充继电器,不知道是不是在电池包外面有其他的模块来保障电池的预充功能。(后面我查了一下其他资料,里面提到ID系列的预充是放在车载的DCDC/OBC模块里面来实现的,这个倒是比较新奇的一种方式了)

二、电池管理系统的组成

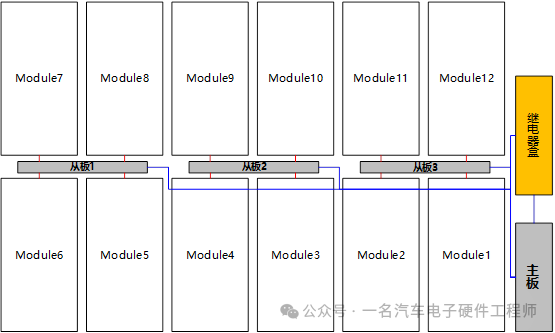

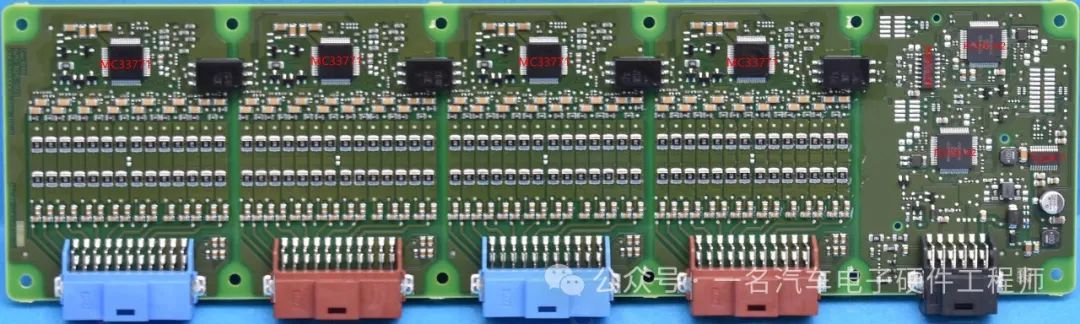

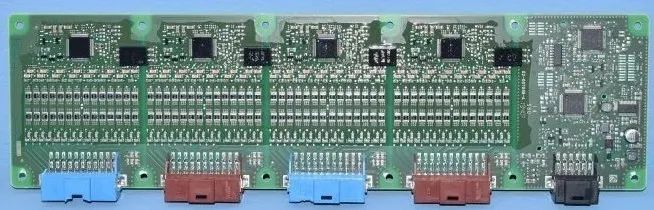

ID.7的BMS目前从板跟主板之间的连接还是采用CAN总线的方式来进行连接,从板板内则采用菊花链结构进行连接。在这个电池包内的一共12个模组,每个模组8个cell,每块从板负责4个模组的电压采集和温度检测。CAN跟主板进行通讯的。接插件的连接器设计有些许区别,用来进行线束的防呆设计。每块从板的模组连接并不是顺序而上的,而是就近原则进行连接,所以从板的结构也是每块板4个AFE芯片MC33771,每个芯片最多能够采集14个cell。这里也有点浪费了,毕竟加上bus bar,一个模组才需要9个采样通道而已。

电流传感器都是使用分流器结构的小模块,内部集成处理电路,应该是采用LIN或者CAN总线跟主板进行通讯。

大众使用的连接器都是定制的,貌似是TE的,有点不记得了,当时拿到ID.3 BMS的时候还觉得这个连接器真好用,结构在当时来看是非常先进的,对空间的利用率相当高,基本上把电池包内部的空间都用到了极致。

三、电池管理系统的电路

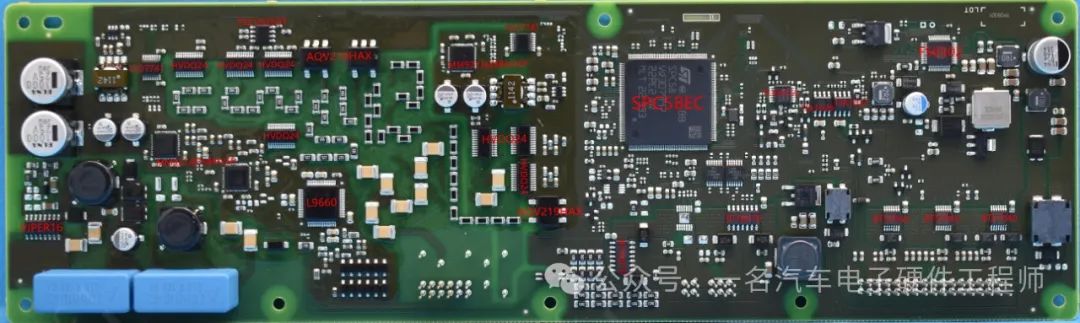

先来看看主板的芯片选型:

类型 | 型号 | 备注 |

MCU | SPC58EC | |

SBC | FS6502 | |

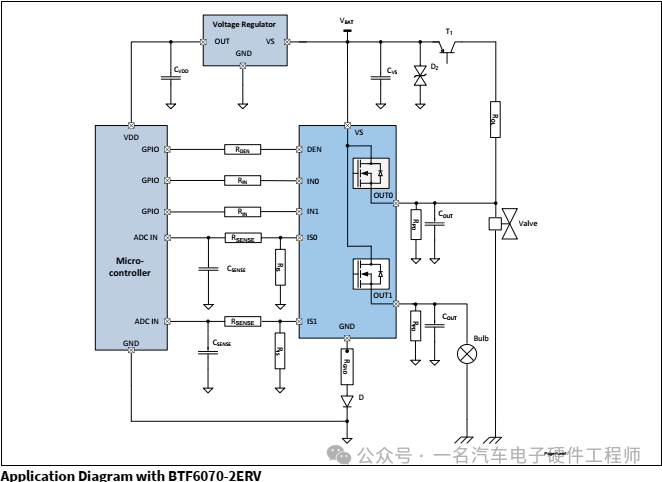

HSD | BTF6070 | 双通道高边驱动 |

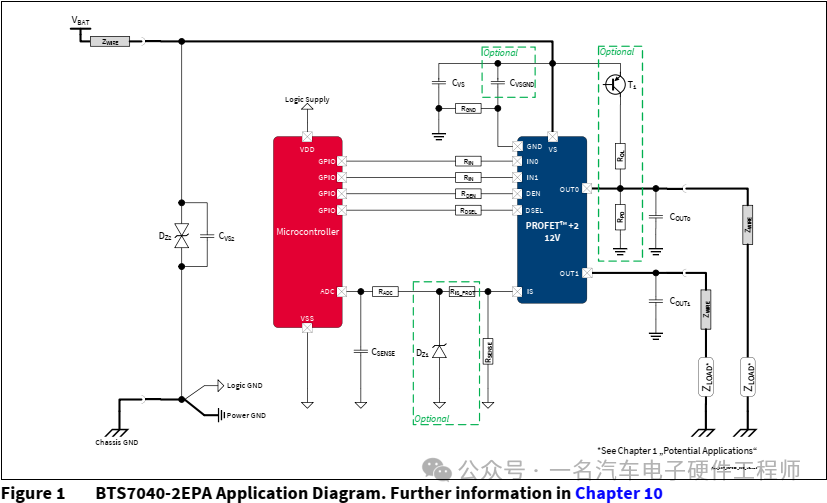

HSD | BTS7040 | 双通道高边驱动 |

运放 | TLV4314 | 4通道运放 |

LIN收发器 | TJA1027、TJA1028 | |

CAN收发器 | TJA1043 | |

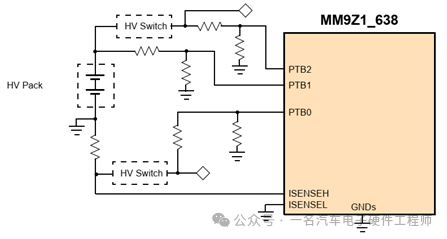

高压采样芯片 | MM9Z1J638BM2EP | 一共用了3片 |

点爆驱动芯片 | L9660 | 4通道智能点爆驱动 |

隔离电源芯片 | VIPER16 | |

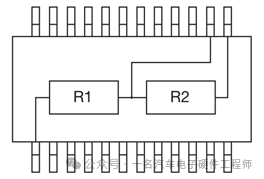

高精度集成电阻 | HVDQ24 | |

隔离通讯芯片 | ISO7741 | |

光耦继电器 | AQV219 | 松下的经典款 |

对于这些芯片,大概的功能基本上就能看出来了。

最小系统由SPC58EC和FS6502组成,构成能够满足功能安全要求的MCU+SBC的组合,用的是ST的MCU,大众不用自己国产的英飞凌,跟我们国内的情况还是有一点区别的。

对于继电器驱动,则是由BTF6070和BTS7040来搞定,但是也有奇怪的地方,但这2个芯片都是高边驱动,并没有跟国内主流的一个高边驱动搭配一个低边驱动的方式来进行设计。另外板上一共用了3片BTS7040,每片里面是有2个通道的高边驱动,但是看PCB的layout走向,又一片7040是2个通道都用了,另外两片则是都各只用了一个通道。通道外面还有一个二极管,应该是用来防止感性负载的感生电动势弄坏芯片的,也是为了让感生电动势产生的感生电流更快的变成0,让继电器能够尽快关闭。但是两片BTF6070的内部2个通道都是被用满了,整体也是一共有4个有效的高边驱动通道。因为没有pin脚的定义图,所以看了半天也没明白,为什么一共有8路高边驱动连到板外?但是一共也只有4个继电器。看着也不是串联的关系,也不满足继电器断开这个功能安全目标,是因为有Pyro fuse的原因吗?

再看看通讯电路,用到了一个TJA1028,一个TJA1027,一个TJA1043,以及FS6502自带的一路CAN收发器也用上了。

说实话1027和1028虽然一看就是NXP的命名方式,但是真没见过。特意看了一下规格书,TJA1027是LIN收发器,与TJA1021是p2p兼容的收发器,似乎没什么特殊的,而且在网上仔细查了一下,也没看出来有什么区别。TJA1028也是LIN收发器,特殊的一点就是这个收发器集成了一个能够提供70mA供电的LDO,并且支持LIN唤醒功能。为什么有2路LIN,而且每一路都跟主流的TJA1021不一样,我还真搞不清楚,盲猜是连接两个电流传感器?作为电流异常的报警来反向唤醒BMS主板?但是电流传感器的供电又是主板来提供,似乎看起来也不太合理。

TJA1043这个就是比较常见了,一个能够支持任意帧唤醒的CAN收发器。再加上FS6502这一路上自带的收发器,一共2路CAN,按照这个架构,这两路CAN应该是一路跟外部整车进行通讯,一路是跟从板进行通讯。

L9660就是常规的Pyro fuse的驱动电路了,这个总算是比较常规的一种应用了,但是这个拓扑又是看不明白,因为L9660似乎是放在了主板的高压侧,难道放低压侧烫嘴吗?还是有什么新的功能加进去了但是我没看懂的?

另外板上一共用了3片MM9Z1J638BM2EP,这个芯片也是看起来非常陌生,查了一下规格书,主要应用场景有2种,一种是给12V锂电池做电池监测用的,相当于一个小的BMS AFE芯片,另外一种衍生的用法就是高压电池的电压采样功能,具体的用法是这样的。

这个推荐的框体看起来就是各种高压检测的样子了,再搭配一下绝缘监测,所以盲猜,三片MM9Z1J638BM2EP应该是包揽了高压检测和绝缘监测的功能。并且分压电阻居然还是用的IC款式的HVDQ24。这个分压型电阻的最大电压可以到1000V,最大的分压比是1000:1。电阻值从0.5M到11.5M,感觉电阻的大小应该也够了,但是为什么看PCB,在HVDQ24旁边还有一些明显是用来串联分压的电阻,阻值也不低,为什么要混着来用?不知道是这样精度更高吗?

再来看看从板的电路,从板还是好几年前的样子,采样板内菊花链,板外CAN通讯的方式,不知道是因为德国人的BMS迭代速度太慢还是他们不太相信板外菊花链,到现在也还没上板外菊花链,从成本这块来看,直接就比国内的方案要高很多了。

从板的MCU采用两片FS32K142,电源是TLE9471,一个集成了CAN收发器的小SBC芯片,他们的SPI我不知道是怎么连的,我只是觉得有点太奢侈,为什么要用2个MCU?是为了相互做安全监控吗?那为什么菊花链没有搞环形的?对了,AFE是用的MC33771,解码芯片是对应的MC33664。

看完ID.7的BMS,再回头看了一下2021年拆的ID.3的BMS,这么多年,BMS的方案基本上没有变化,从板没有变化,主板也基本上没有变化。所以虽然这个车很新,但是内部的东西并没有太大的升级,尤其是在国内新能源汽车竞争这么激烈的今天,还采用这些比较老的方案跟架构,国外电动车的发展速度确实是有些慢了。

另外就是我根据常规BMS的方案来猜测每块的电路都是做什么用的,但是还是有不少疑问如下。

1、为什么一共有8个通道个高边驱动,没有低边驱动,继电器的驱动到底是怎么样?

2、为什么要用2路不一样的LIN收发器?分别是做什么用的?

3、为什么绝缘监测和高压检测的方案要用这么复杂的方式来实现?早些年的时候ADI也有LTC2949的嘛。

4、为什么从板用到了两片MCU,真的是用来做安全校验的吗?

5、为什么Pyro fuse的驱动芯片L9660要放在高压侧?

6、为什么绝缘监测没有加一个继电器来断开车身地和蓄电池地?

希望大家能够交流一下。

你没见过的小米汽车BMS——BMS对标1

电流检测方案的演变及BJB的兴起

CAN总线指定帧唤醒的硬件实现方式

域控时代的新兴器件-E-Fuse

觉得有用点击右下角在看↓