流量测量对于工业、医疗和生物应用非常重要,其中MEMS热式流量传感器由于其低成本、紧凑尺寸和低功耗而适用于这些应用。尤其是CMOS-MEMS技术的进步使得电路与传感器直接集成成为可能,从而提高了热式流量传感系统的性能。由于MEMS热式流量传感器中不含可移动的微结构,因此它们可以通过单片或混合集成的方式轻松地与CMOS技术中的专用集成电路(ASIC)集成。这种集成不仅提高了传感系统的信噪比,而且优化了芯片面积的利用率,从而降低了总体开发成本。

据麦姆斯咨询报道,近日,深圳大学电子与信息工程学院许威副教授课题组和美国加州大学伯克利分校(University of California, Berkeley)的林立伟教授组成的联合研究团队提出了一种具有片上温度补偿功能的系统级模型,用于CMOS-MEMS单片热式流量传感系统级芯片(SoC)。该模型涵盖机械、热和电学领域,以促进EDA软件平台上MEMS传感器和CMOS接口电路的协同设计。该温度补偿策略通过可变温差加热电路在片上实现。实验验证表明,在0–50℃的环境温度范围内和0–10 m/s的流量范围内,该流量传感器的温度漂移降至±1.6%,而恒温差电路的流量传感器的温度漂移为±8.9%。因此,这种片上温度补偿的CMOS-MEMS流量传感SoC有望用于呼吸监测和智能节能建筑等低成本传感应用领域。上述研究成果以“System-level modeling with temperature compensation for a CMOS-MEMS monolithic calorimetric flow sensing SoC”为题发表于Microsystems & Nanoengineering期刊。

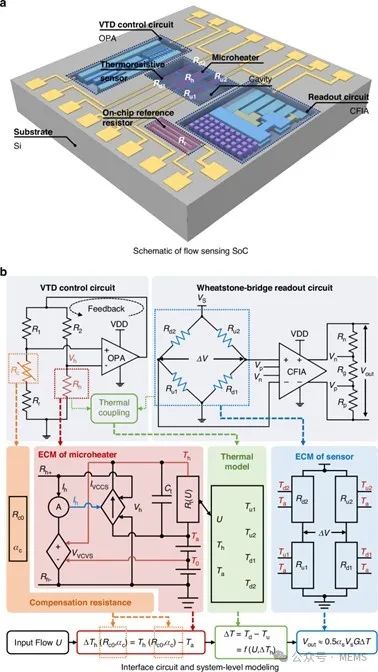

图1a显示了单片集成CMOS-MEMS热式流量传感SoC的示意图。该系统包括两对对称放置的上游和下游热敏电阻(Ru1、Ru2、Rd1和Rd2)和一个位于中心的微加热器(Rh),全部由 P+多晶硅层制成。此外,它还包含一个可变温差(VTD)控制电路和一个低噪声电流反馈仪表放大器(CFIA)读出电路,如图1b所示。整个流量传感SoC采用中芯国际(SMIC)0.18 μm 1P6M CMOS技术设计和制造,而MEMS传感器结构则通过内部开发的post-CMOS工艺制造。

图1 CMOS-MEMS热式流量传感SoC的设计和系统级建模

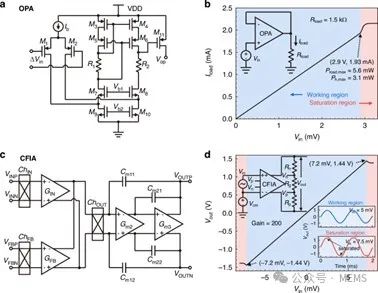

图1b左侧显示了带有负反馈环路的可变温差电路。在此设计中,惠斯通电桥中电阻R1/R2和(Rr + Rc)/Rh的比率配置为k = 5:1。为确保稳定和精确的反馈,运算放大器(OPA,图2a)设计为具有108.6 dB的高增益和62.8°的相位裕度。同时,如图2b中的1.5 kΩ电阻负载模拟所示,OPA设计为能够向微加热器提供3.1 mW的最大功率。

图1b右图部分显示的读出电路由两个热敏电阻对和一个CFIA(图2c)组成的惠斯通电桥构成。

图2 MEMS传感器接口电路及其性能

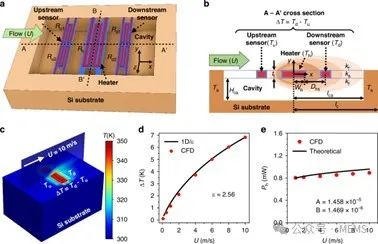

为了优化设计,必须建立微加热器和热敏电阻的等效电路模型(ECM)。这使得MEMS结构能够与ASIC电路协同设计,从而促进机械、热和电气领域的完全耦合仿真。为了构建热敏电阻的ECM,需要确定微加热器在给定工作温度下受到流体流动时周围的温度分布。为此,研究人员提出了一种考虑MEMS流量传感器关键传热行为的分析热模型,如图3a和3b所示。

图3c所示的计算流体动力学(CFD)仿真验证了所提出的热模型的准确性。如图3d所示,CFD仿真和一维热模型都显示出一种良好的匹配趋势,即热输出(ΔT)随流体流量(U)从0 m/s至10 m/s的变化而增加。

图3 MEMS流量传感器的结构设计与性能分析

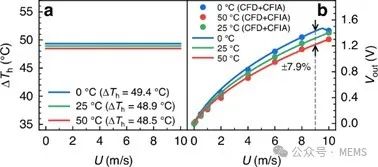

基于所提出的系统级模型,利用Cadence Virtuoso平台中的Spectre仿真器实现CMOS-MEMS流量传感SoC的系统级优化。图4展示了在初始设计的恒温差(CTD)模式下(设置Rc0 = 750 Ω、αc = 0),微加热器的过热温度模拟结果,以及SoC输出信号随环境温度从0 ℃到50 ℃范围内的变化情况。仿真结果通过在0 ℃、25 ℃和50 ℃条件下的CFD结果结合低噪声电流反馈仪表放大器读出电路进行了初步验证,从而确认了系统级模型的准确性。

图4 不同环境温度下,CMOS-MEMS流量传感SoC在恒温差模式下的模拟过热温度ΔTh和系统输出Vout

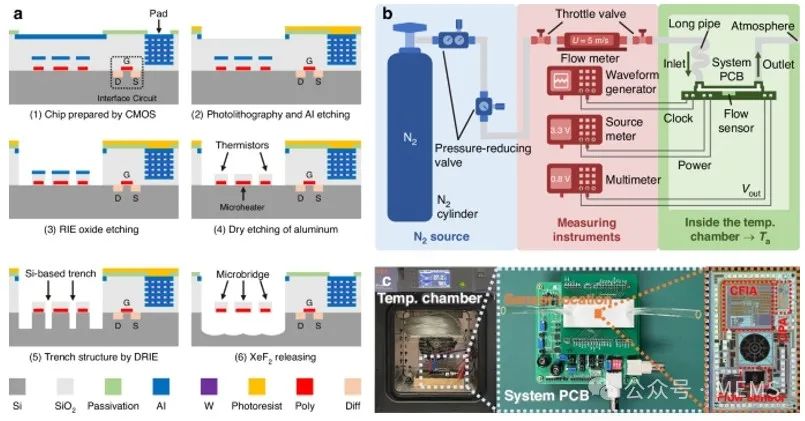

用于验证片上温度漂移策略的传感器通过内部设计的post-CMOS工艺制造(图5a),随后在氮气流温度室中进行测试(图5b和5c)。图6显示了流量传感SoC在温度补偿前后测得的过热温度和系统输出。实验结果表明,无论是补偿还是非补偿的情况,其输出趋势均与系统级仿真结果相符。

图5 流量传感SoC的制造和实验设置

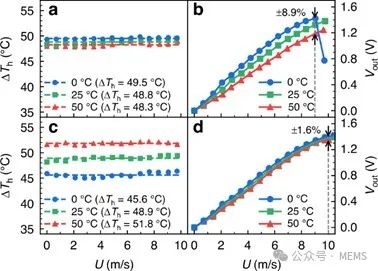

对于该流量传感SoC的最终输出,在0–50℃的环境温度范围内,未补偿传感器系统在9 m/s时的温度漂移为±8.9%,而经过片上补偿后,温度漂移在10 m/s时降至±1.6%。与图4b中的系统级仿真结果类似,由于低噪声电流反馈仪表放大器的摆幅范围有限,在0℃以下,未补偿系统的传感器输出中观察到高速流的早期饱和,如图6b所示。然而,如图6d所示,应用温度补偿方案后,0℃和50℃曲线均与25℃曲线一致,从而缓解了9-10 m/s流量范围内的饱和问题。

图6 不同环境温度下,流量传感SoC在恒温差和可变温差模式下的过热温度ΔTh和系统输出Vout的比较

综上所述,这项研究提出了一种基于EDA软件平台的系统级仿真模型以及片上硬件电路的温度补偿技术,用于优化单片CMOS-MEMS热式流量传感SoC。该方法涉及将流量传感器中的微加热器和热敏电阻建模为等效电路模型,并构建了一种涵盖机械、热和电学领域的多物理系统级仿真模型。随后,线性规划(LP)模型被用于确定关键补偿电阻的参数选择范围。通过系统级仿真和实验验证,温度补偿的效果得到了评估。最终,该研究成功地将系统的温度漂移降至±1.6%以内(测试温度范围为0–50 ℃),并实现了在−10到10 m/s范围内的双向流量测量。这种高性能热式流量传感SoC的开发有望满足工业、物联网(IoT)和医疗保健应用中的精确流量监测需求,具有巨大的社会和经济效益潜力。

论文链接:

https://doi.org/10.1038/s41378-024-00853-8

《MEMS热式气体质量流量传感器产品对比分析-2023版》

《SGX Sensortech微型MEMS催化燃烧式气体传感器MP7227产品分析》

《环境气体传感器技术及市场-2023版》

《盛思锐气体传感器SGP40产品分析》

《盛思锐气体传感器SGP30产品分析》