特斯拉Modle3采用的6极54槽电机

与8极48槽电机对比

乘用车新能源汽车领域,8极48槽三相永磁电机是较为典型的电机。特斯拉Modle3采用了6极54槽电机,这个槽极配合用的较少,与典型的8极48槽电机相比,具有两个明显的优点。

▶ 6极54槽谐波次数为18k±1(k为正整数)次,一阶齿谐波次数为17、19 次,而8 极48 槽12k±1(k为正整数)次,一阶齿谐波次数为11、13 次。齿谐波次数越高,齿槽效应越小,有利于减小转矩脉动及电机噪音。

▶ 6极54槽电机极对数p=3,转速为n时,电机运行频率f=pn/60,Modle3采用的6极54槽电机最高转速16000rpm,运行频率f=800Hz,若采用8极48槽方案,则转速16000rpm时,运行频率f '=1066.7Hz,电机铁耗约与电机运行频率的1.5次方成正比,想同转速下,8极48槽方案铁耗约为6极54槽电机铁耗的1.54倍。

然而Modle3采用的6极54槽电机相较典型的8极48槽电机,磁动势5次谐波含量大了约1倍,而磁动势7次谐波含量大致相当,这就导致Modle3采用的6极54槽电机相较典型的8极48槽电机,电阶次6倍频的转矩脉动大了一倍。

齿谐波的影响可以通过转子错极等方式有效消除,传统的6极54槽电磁方案并不能有效消除5、7次磁动势谐波,因此电阶次为6倍频的电磁力对电机NVH特性影响相对较大,Modle3采用的6极54槽电机NVH特性要相对要差一些。

6极54槽电机改进方案

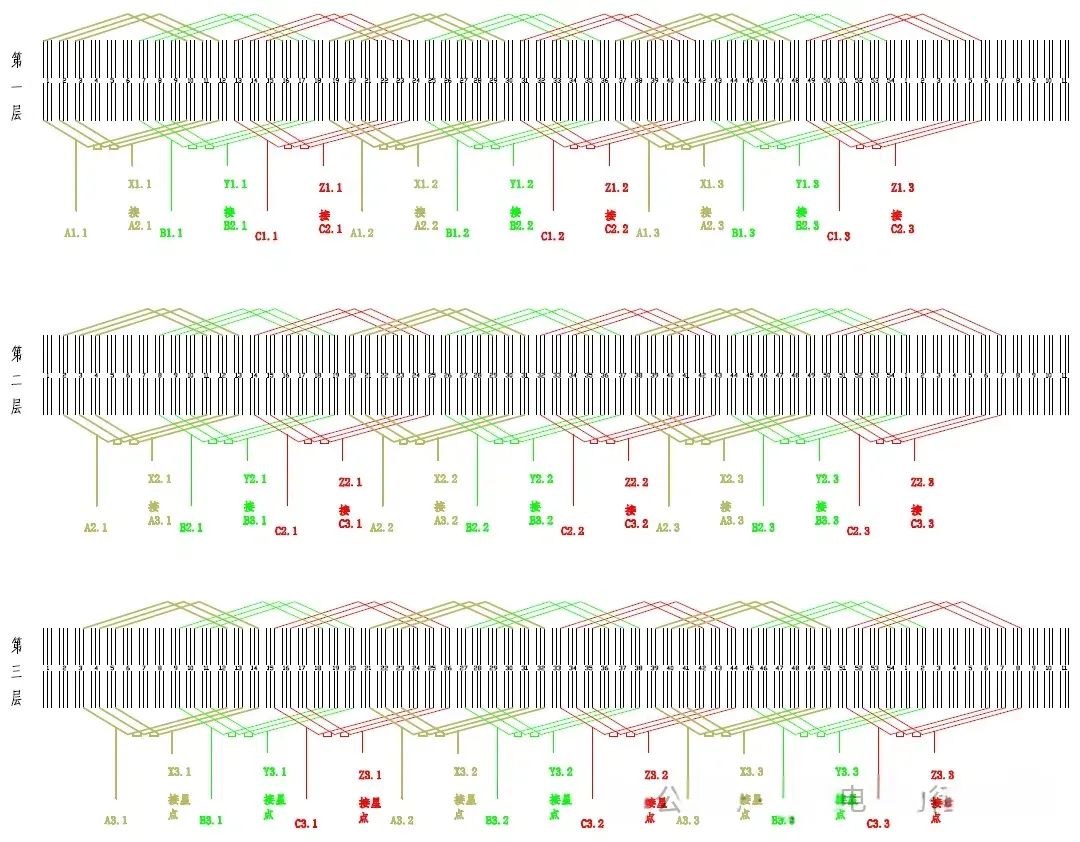

根据已公开发明专利《电机错槽分相组合定子绕组及绕组谐波错槽系数计算方法》,对model3使用的6极54槽三相永磁同步电机进行绕组方案改进,根据优选的三层整距错槽绕组方案(绕组布线图见附图1、附图2),可有效降低电机5、7、11、13 等次数谐波的含量。改进前后6极54槽电机,及8极48槽电机各次谐波绕组系数如表1 所示。

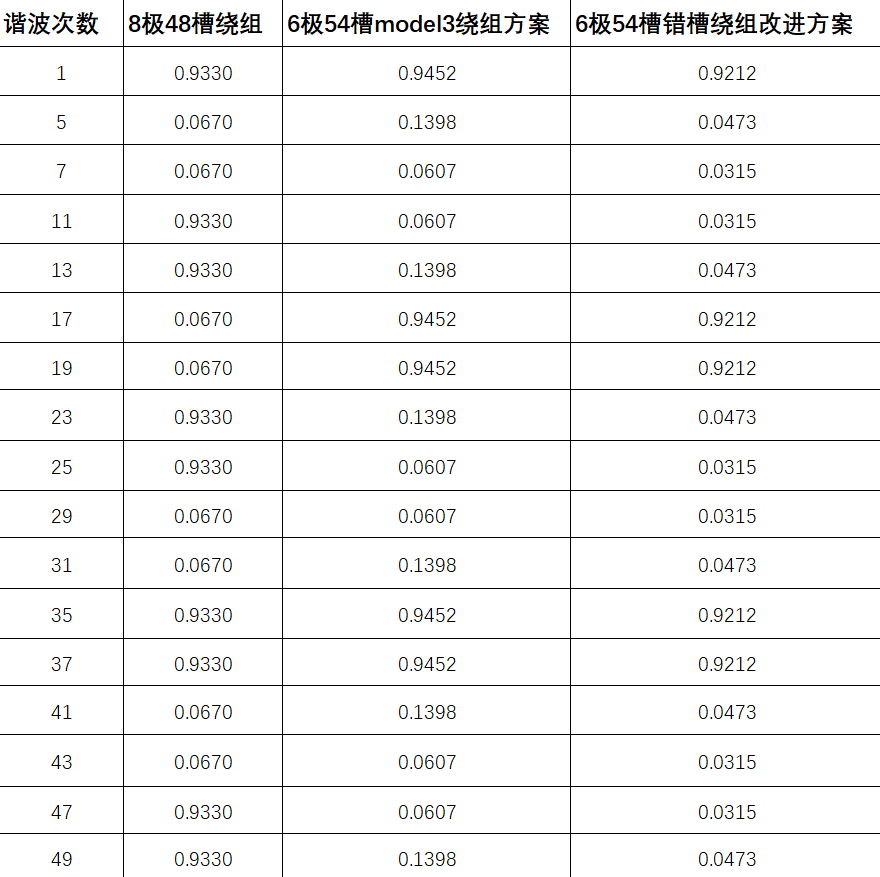

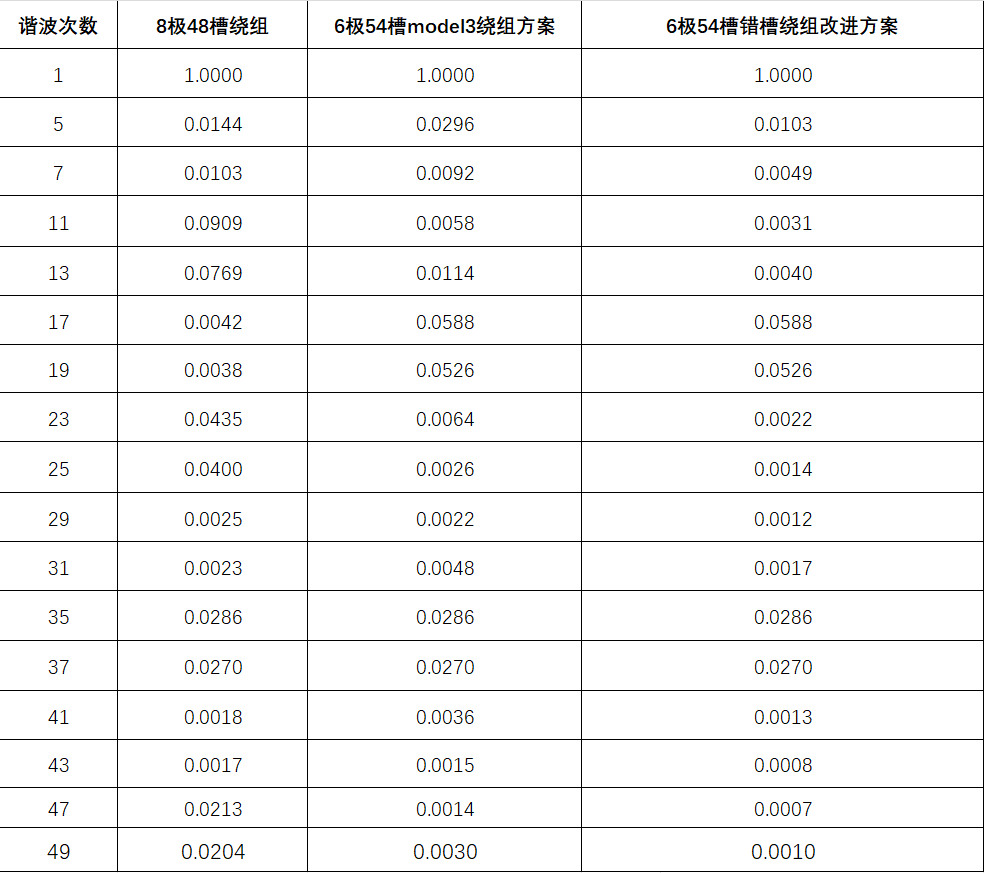

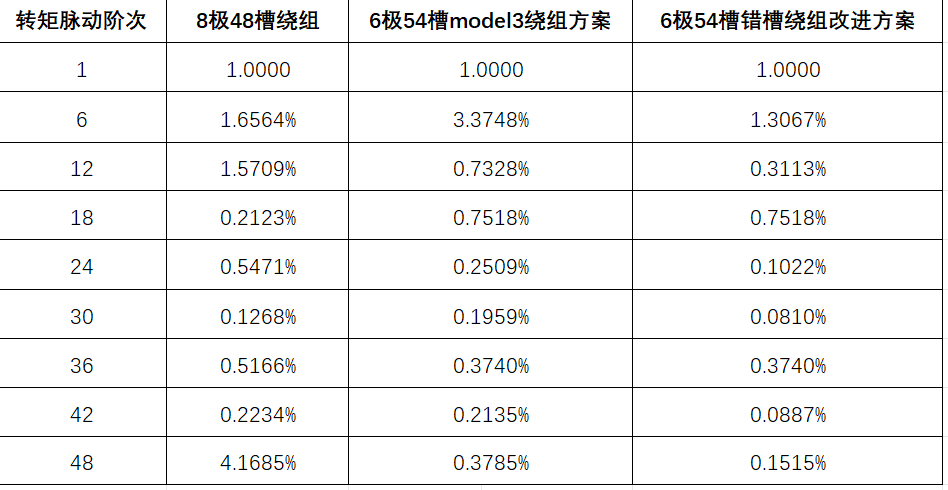

表1 三种电磁方案谐波绕组系数

6极54槽错槽绕组改进方案,基波绕组系数相对8极48槽略有降低。8极48槽电机1阶齿谐波次数为11、13 次,6 极54槽电机1阶齿谐波次数为17、19 次,采取分段错极的方案削弱齿槽效应,8极48槽电机方案采取分4段错极的方案能够达到6极54槽分3段错极方案的削弱齿槽效应的效果。8极48槽电机分3段斜极后基波反电势系数为0.9231,6极54槽分2段斜极基波反电势系数为0.9171,二者差别较小,绕组利用率相当。(model3使用的转子V形三段错极,各段长度比为1:2:1,相当于两段等长错极方案)

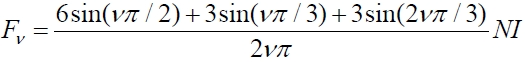

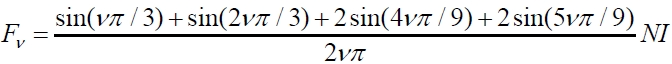

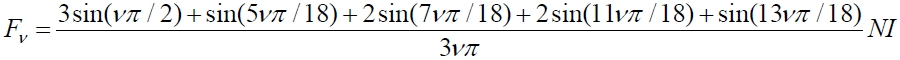

电机转矩脉动由绕组磁动势中的谐波含量决定。研究6极54槽单元电机2极18 槽电机,及8极48槽单元电机2极12槽电机。三种方案,三相γ次谐波合成磁动势幅值分别为

8极48槽电机:

6极54槽model3绕组方案:

6极54槽错槽绕组改进方案:

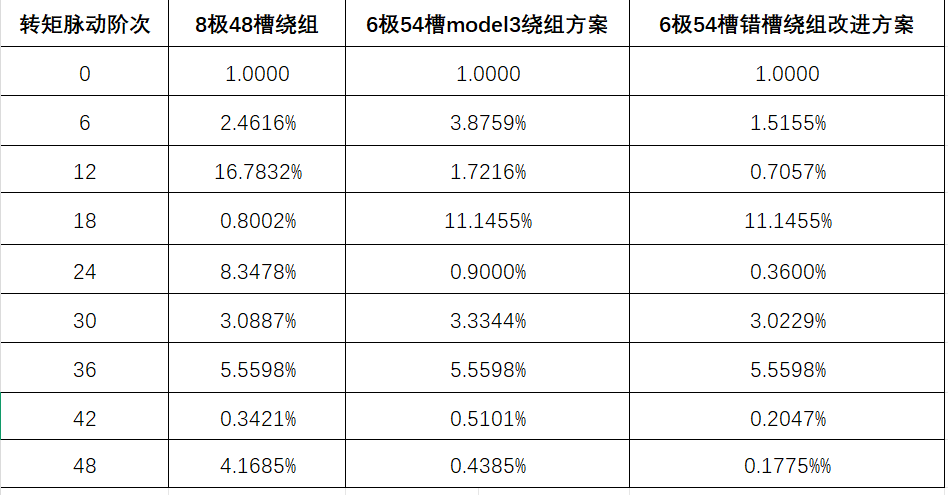

以γ=1时的基波合成磁动势为基值,将各次谐波磁动势进行归一化处理,得出表2所示电机谐波磁动势幅值的标幺值。

表2 三种电磁方案三相绕组磁动势谐波标幺值

绕组磁动势6k±1次谐波与转子基波磁场作用,产生电周期6k倍频转矩脉动,其中k=0时为电机主电磁转矩,根据麦克斯韦应力张量法,气隙磁场中电磁应力:

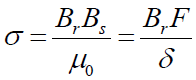

以基波磁动势与转子基波磁场作用产生的电磁转矩为基值,转子未采取错极措施的情况下,不考虑气隙对磁动势谐波的影响,各阶次转矩脉动标幺值见表3。

表3 各阶次转矩脉动标幺值

表中,各阶次转矩脉动以百分比格式给出,表明在不考虑气隙对磁动势高次谐波抑制作用的情况下,各阶次转矩脉动占0阶输出转矩的百分比。8极48槽12阶转矩脉动为齿谐波脉动,6极54槽18阶转矩脉动为齿谐波转矩脉动,齿谐波转矩脉动值较大,一般采取转子错极的方式削弱齿谐波转矩脉动。

8极48槽电机采取分4段错极,6极54槽采取分3段错极,不考虑气隙对磁动势谐波的影响,以错极后的基波磁动势与转子基波磁场作用产生的电磁转矩为基值,各阶次转矩脉动标幺值见表4。

表4 采取错极措施后各阶次转矩脉动标幺值

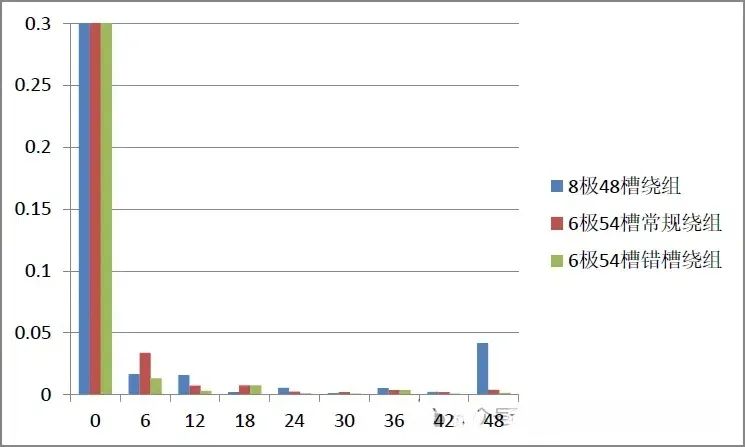

为直观对比,绘制图1转矩脉动柱形图,可以发现6极54槽各阶次转矩脉动均比其他两个方案小。

图1 各阶次转矩脉动柱形图

实际上,由于γ次谐波磁动势谐波极距较小:

当气隙长度与谐波磁动势的比值大于某一个值时(如0.5),定子谐波磁场的一大部分便不会穿过气隙与转子磁场相互作用形成脉动转矩,此处不作深入讨论。

因此考虑气隙对绕组磁动势高次谐波的削弱作用,采取转子错极的措施后,转矩脉动以6阶、12阶转矩脉动为主,6极54槽错槽绕组方案转矩脉动相对最小。电机NVH 性能相对最好。

6极54槽电机电磁方案对比仿真

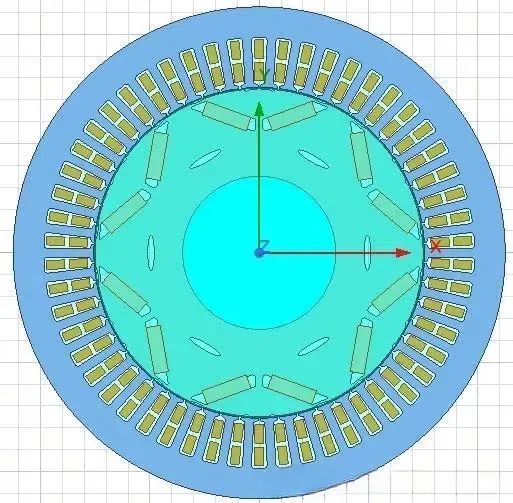

根据查阅到的model3电机相关材料,建立图2所示6极54槽model3方案电机模型,在采用相同的铁芯冲片形状前提下,进行优化设计,进行对比仿真分析。

图2 model3电机方案仿真模型

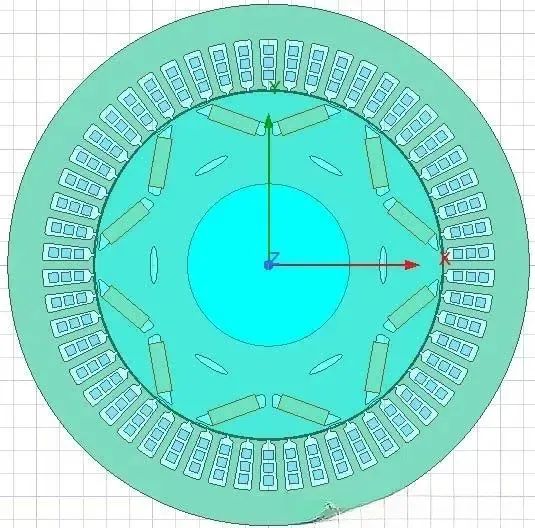

图3 错槽绕组改进方案仿真模型

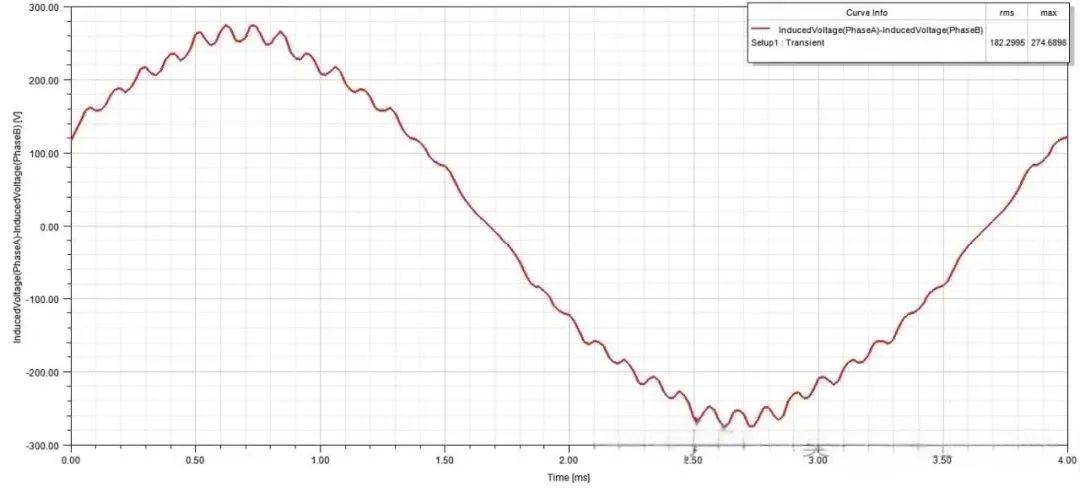

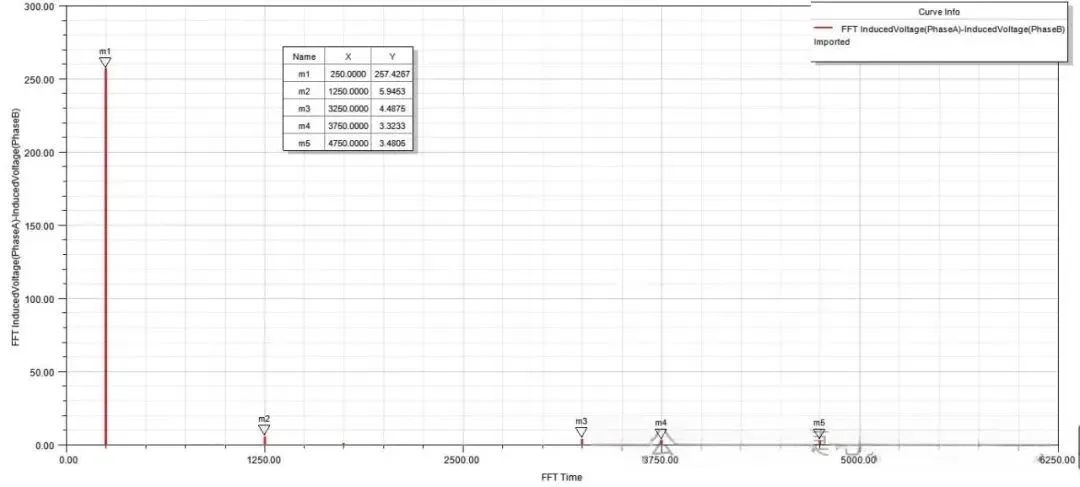

电机空载5000rpm时,model3方案电机空载线反电势波形如图4所示,对线反电势波形进行傅里叶分析,如图5所示,电机5、7、11、13次谐波含量较为丰富,并含有一定量的高阶齿谐波,线反电势谐波畸变率为4.41%。

图4 model3方案线反电势波形

图5 model3方案线反电势傅里叶分析

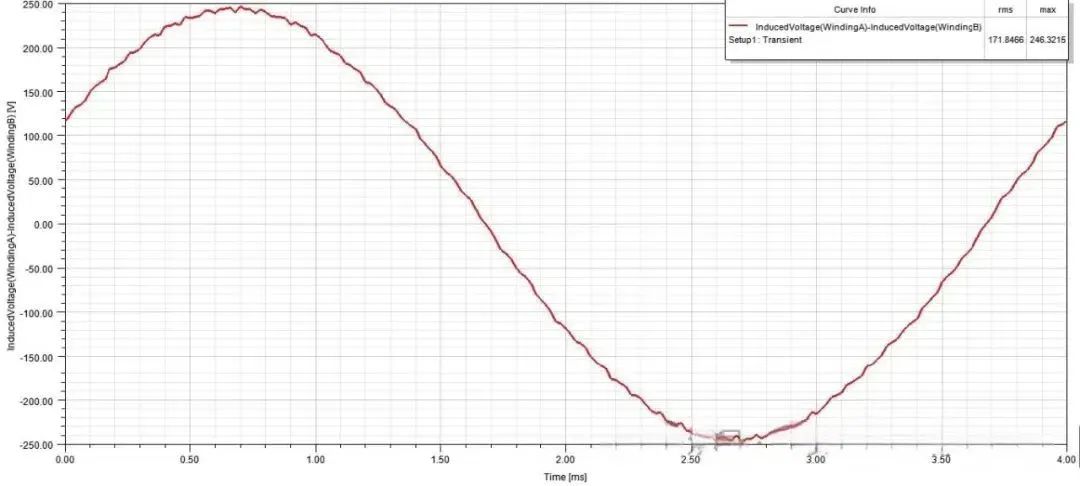

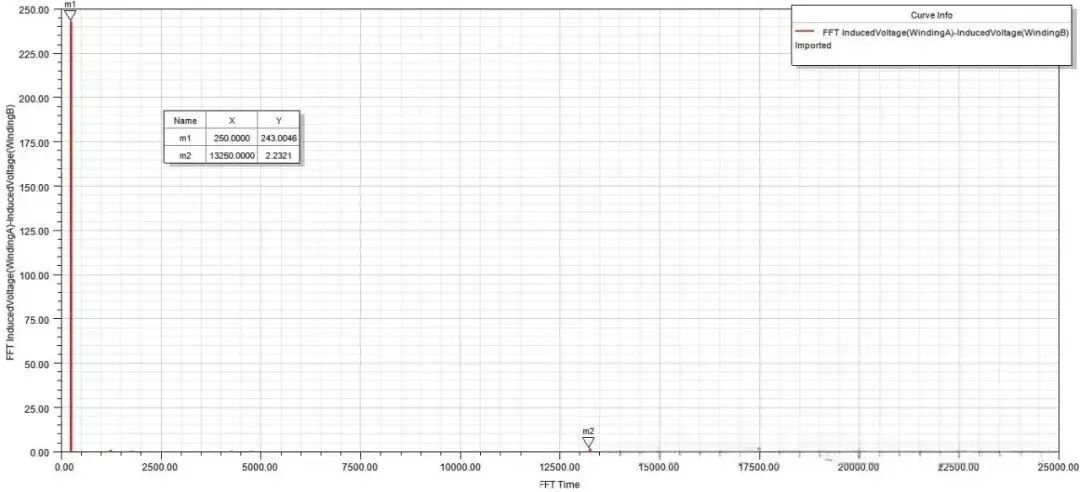

电机空载5000rpm时,改进方案电机空载线反电势波形如图 6 所示,对线反电势波形进行傅里叶分析,如图7所示,电机5、7、11、13次谐波含量大幅度降低,含量相对较高的为高阶齿谐波,线反电势谐波畸变率为1.38%。

图6 改进方案线反电势波形

图7 改进方案线反电势傅里叶分析

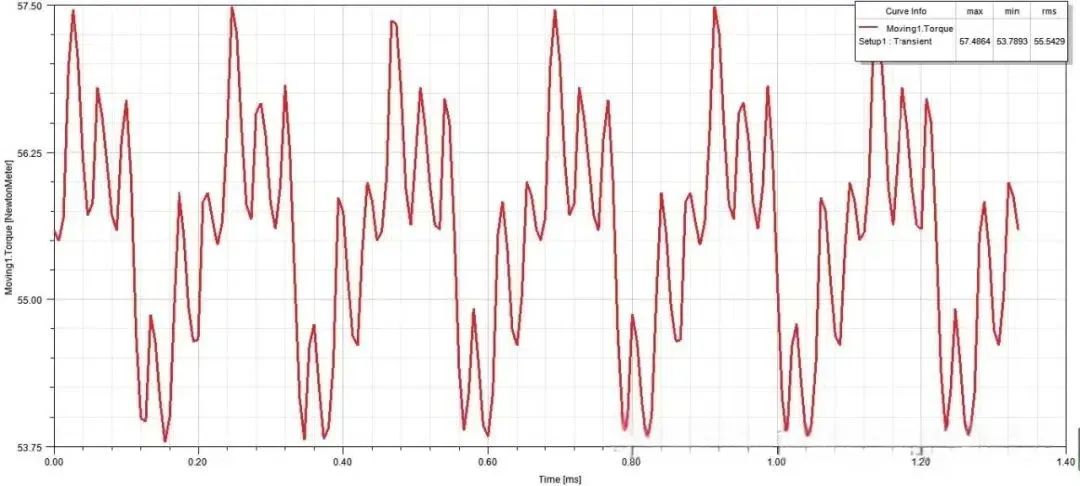

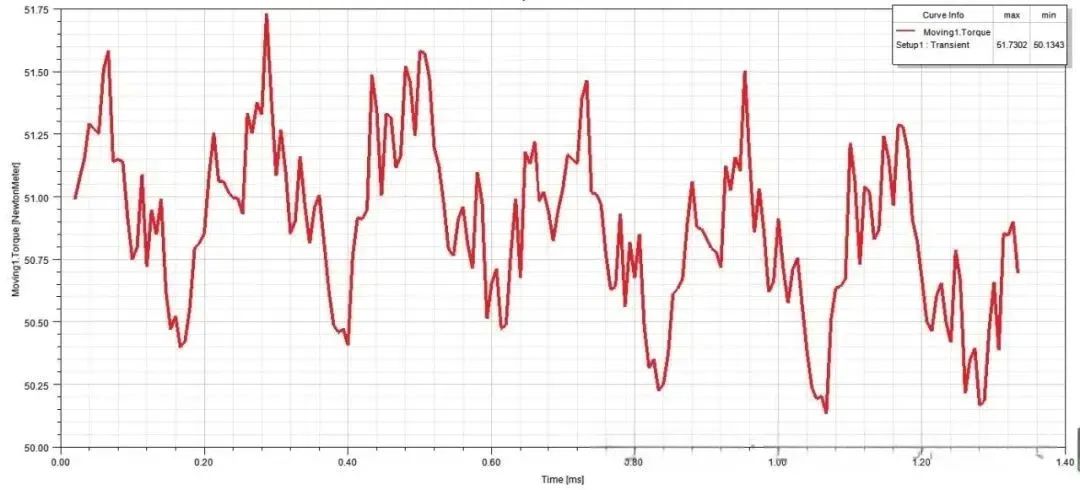

电机转速15000rpm,相电流100A时,model3方案电机一个电周期内输出转矩如图8所示,输出转矩波动量为3.32%;改进方案电机一个电周期内输出转矩如图9所示,输出转矩波动量为1.57%,转矩波动相对model3电机使用的绕组方案下降52.85%。

图8 model3方案转矩输出

图9 改进方案转矩输出

结论

综上,根据已公开发明专利《电机错槽分相组合定子绕组及绕组谐波错槽系数计算方法》,6极54槽绕组优选方案,相对其他方案,能够有效抑制电机中磁动势及反电势谐波含量,减小电机输出转矩波动,在新能源驱动电机领域有一定的推广价值。

附图1 三层整距错槽绕组,三并联支路叠绕组方案

附图2 三层整距错槽绕组,三并联支路同心绕组方案

来源:RIO电驱动

扫描二维码|关注我们 ● 电动车千人会 ● | 扫码关注智能汽车 ● EVH1000智能汽车 ● |

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式

【免责声明】文章为作者独立观点,不代表电动车千人会立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系电动车千人会进行删除或洽谈版权使用事宜