整体布局

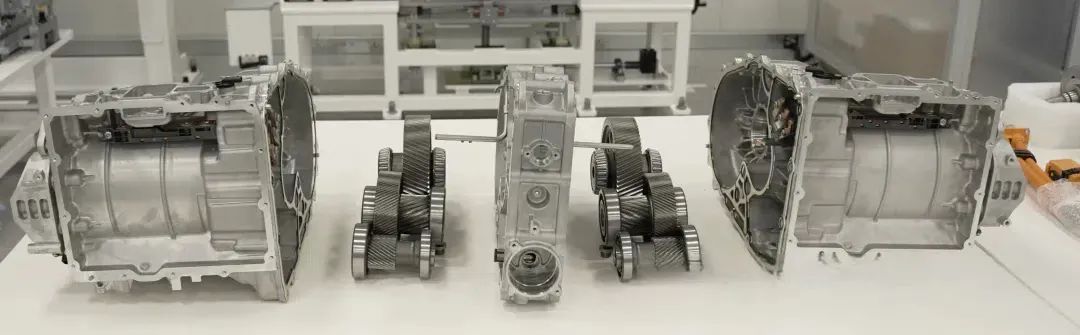

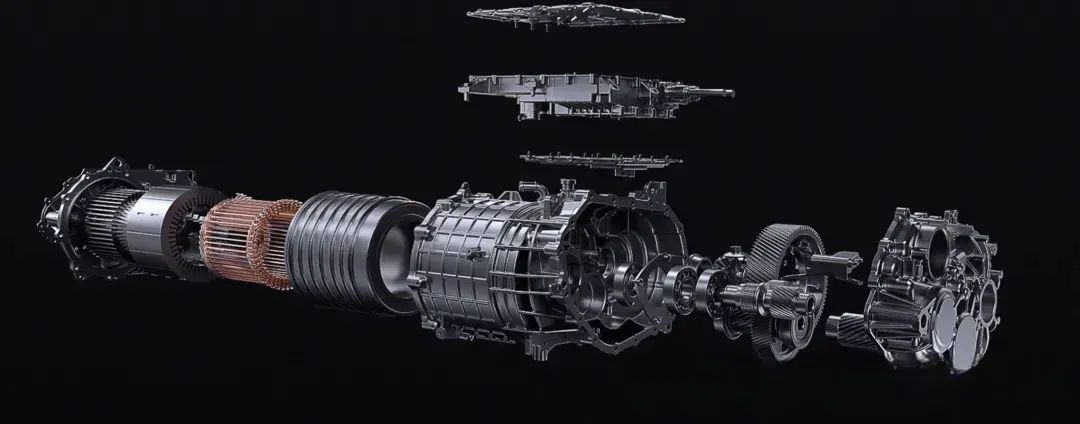

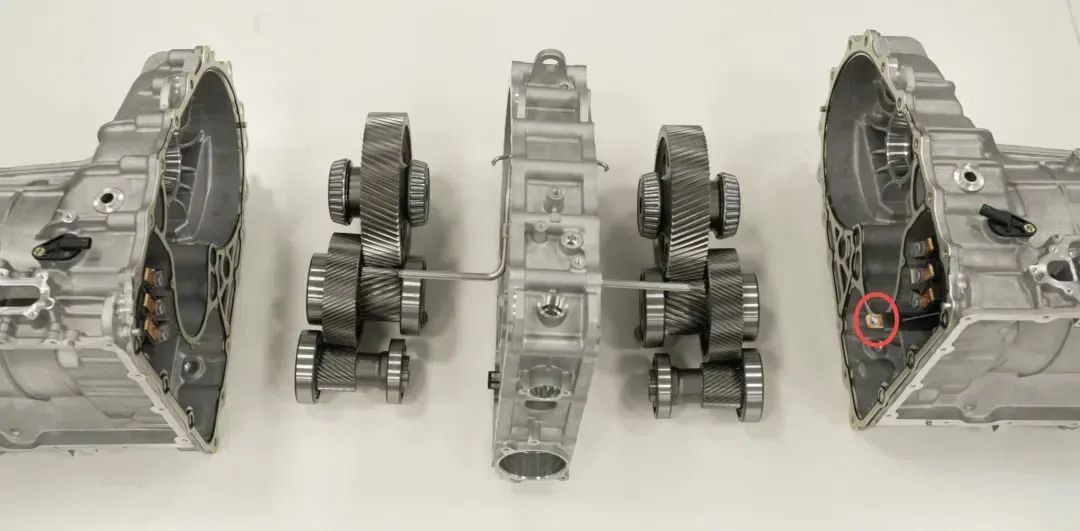

这次拆解最直观的就是构型创新。V8s双电机分布在中联板的两侧各自独立,减速器经二级固定齿比减速输出到半轴在前,电控在后的这么一个布局,无换挡和差速锁止机构。

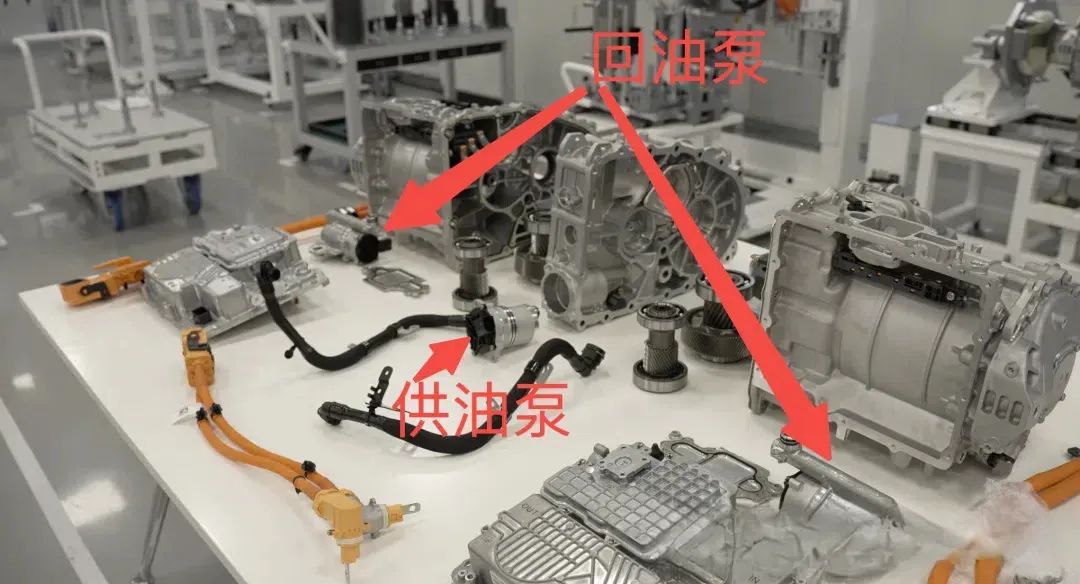

润滑

润滑这一块比较特殊,是由中央油泵把油送到两侧的定转子搭配干式油底壳的一种全主动润滑,目的是减少搅油损失,目标就是极致的操控和效率,减速器采用了平行轴布局。从尺寸来看,紧凑度和使用行星齿轮减速器的Lucid或者Zeekr 001 FR相比不占优势。

赛道高速过弯频繁侧倾如果还采用普通油底壳,油会被甩到一边,润滑就有风险,这也是干式油底壳加主动润滑的出发点之一,另外,小米这里用的是ESP传感器的信号去做动态识别,来判断油量分配,调节得更精确,还能降低损耗。

这个测试叫做透明壳体,大家可以大概看出来油液的润滑走势,验证范围最高5千转,更高转速要靠金属壳体的台架和实车验证,所以目前来讲,小米V8s电机在纽北的这个成绩,其实有一部分也是为了验证润滑的,很多人不是天天嚷嚷不知道赛道验证了啥么?这就是其中一个,以后别乱喷了。

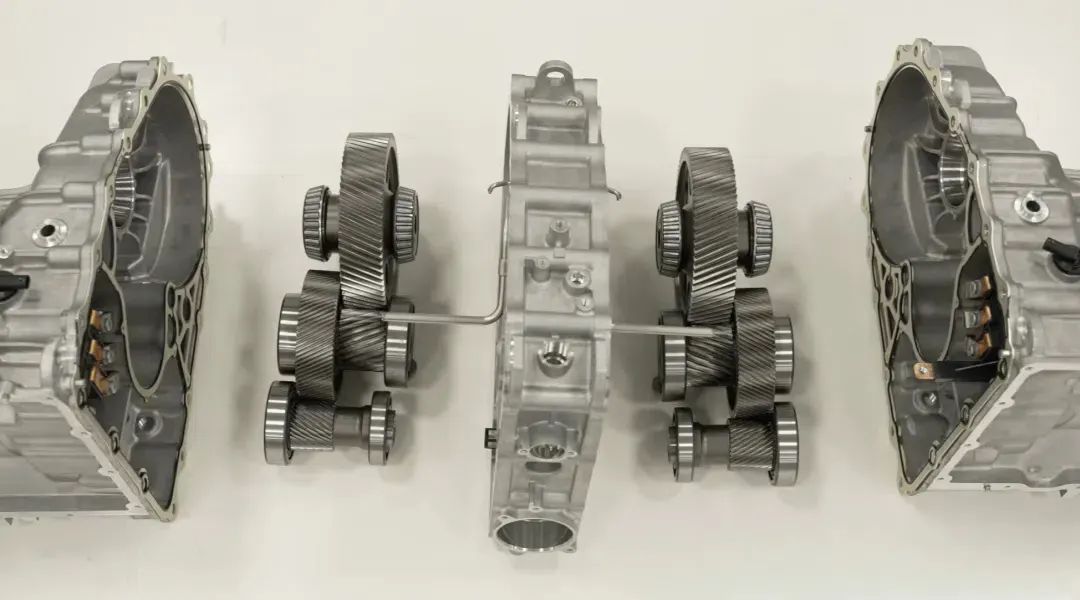

减速器

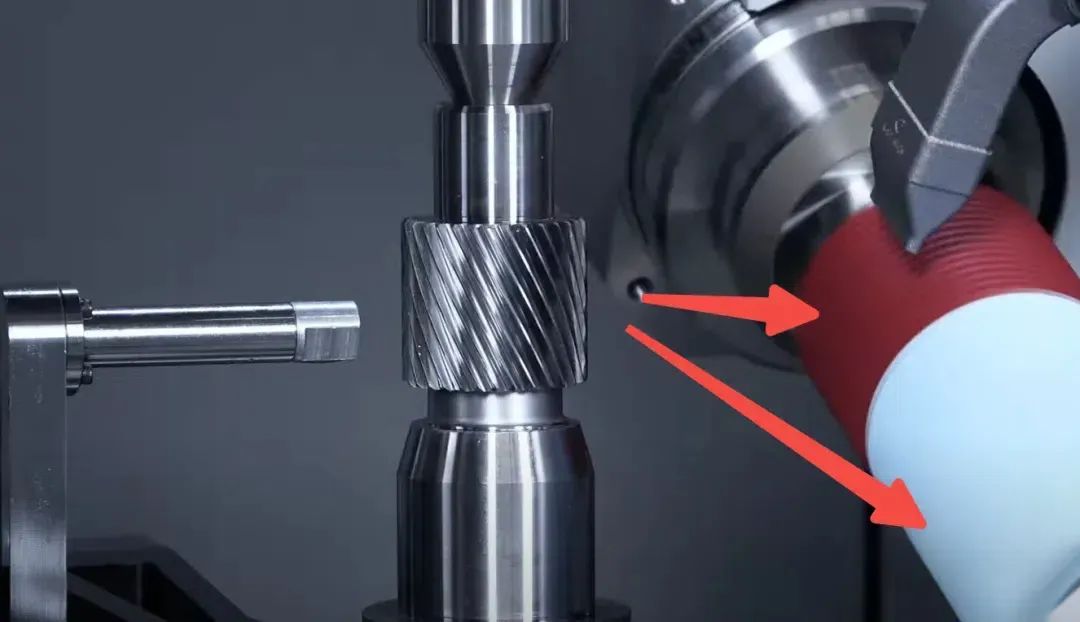

说到减速器,这回我把小米V8s的减速器齿轮轴放在这里大家可以看到,两侧采用的是两级平行轴,从电机花键轴出来的第一根是高速轴,电机轴是经过输入轴和中间轴的两级减速齿轮,输出到主减齿轮上。在这个第一根轴上,齿轮的噪声及散热挑战都很大,尤其是两万两千转之后,除了需要刚才的主动润滑系统以外,高转速区间,齿轮的噪声与发热量也随转速同步增大,所以齿轮的齿面加工精度会非常的重要。

这个齿轮最难加工,齿面粗糙度的精度要求比较高,齿面精度这回小米从Rz3提高到了Rz1,基本就是镜面级别,加工难度非常高,机床要用到和这段网络素材同系列的Kapp卡帕机床,蜗杆砂轮以展成法磨削加工渐开线齿轮的齿面,这个领域目前国内还是空白,从磨料刀具到机床一般都是进口的,比较有亮点的是这种一体砂轮,红蓝两段颗粒度不同,齿面的CBN磨料可以从200微米同轴过度到70微米,一次性装夹实现进一步的误差和振动优化。

升压复用线

另外,关于升压复用线,之前老王拆解比亚迪的电机发现线圈是4根线,也给大家讲了基本原理,这回小米V8s也有这个设计,只不过后桥分布式只用在一边电机上就可以了。咱们今后如果拆仰望或者Z9GT,大概率也是这么个设计。

定转子拓扑设计

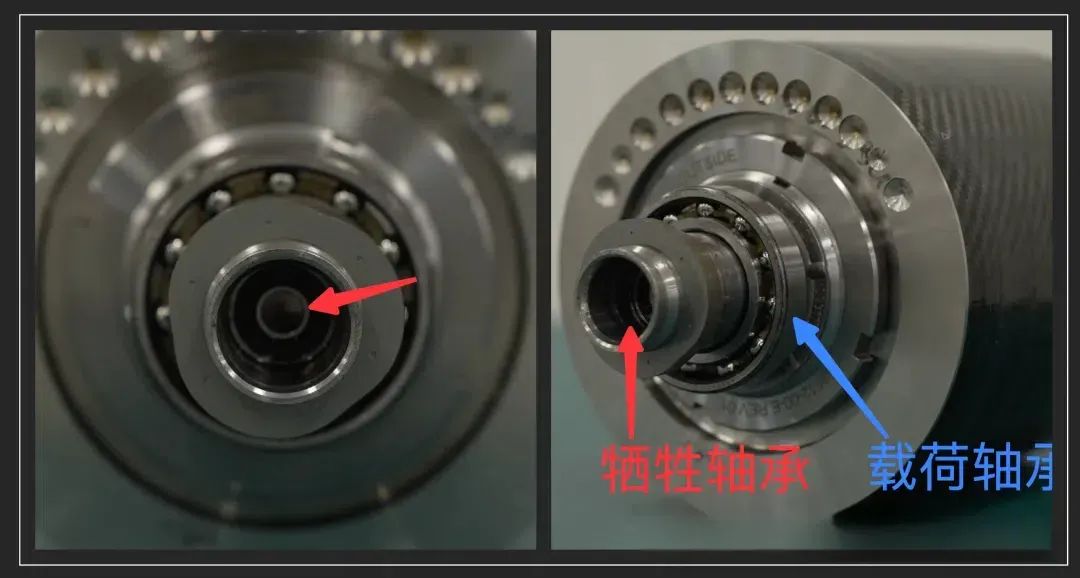

陶瓷轴承

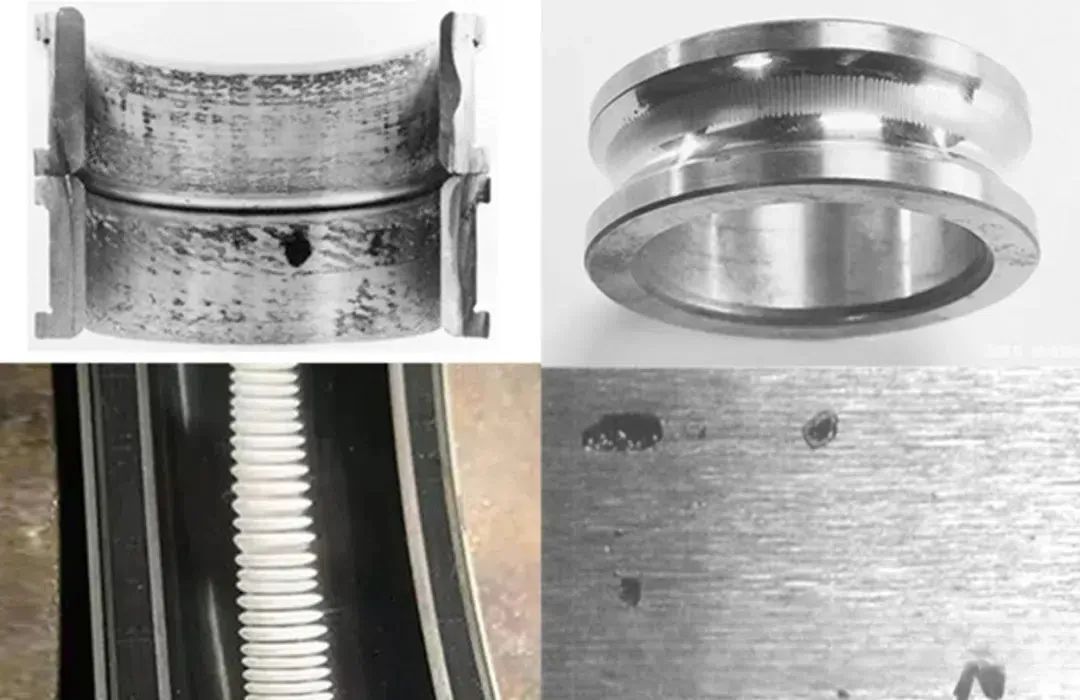

绝缘陶瓷轴承,顾名思义,中间球体采用陶瓷材料,可以预防轴电腐蚀,什么是轴电腐蚀呢?

这玩意儿非常恐怖,很多电动车噪音越来越大就是因为它,因为滚动轴承它外圈和内圈是存在电势差,电势差会击穿润滑油膜,引发微小放电,形成轴电流,久而久之,让轴承出现坑洼导致不均匀磨损,进而带来噪音、振动甚至失效。

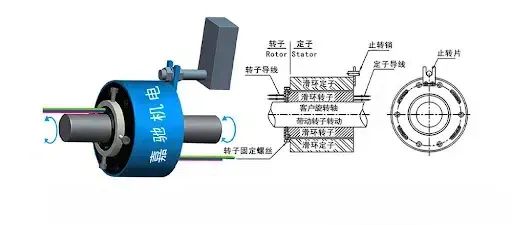

目前解决方案有消除电势差和轴承绝缘两种,前者,是让轴承内外圈的电势与端盖一样,怎么做呢?目前大多数方案就是加入一个阻抗较低的导电滑环和弹片。其中滑环内圈随着轴转动,外圈不动,通过导电弹片使得轴的电势与端盖相同,理论上就不存在轴电流,但实际上还是会有,因为轴与端盖不可能做到0阻抗。

除了消除电势差,直接中断轴承电流是更加靠谱的,这就要靠陶瓷轴承了,因为陶瓷根本不导电,轴电腐蚀能得到根除,缺点就是成本会贵3-5倍。在这个领域有这么几家公司非常厉害,老牌的有SKF、NSK还有Schaeffler,国内的有天马、人本(C&U)、洛轴,这些大家记住了,以后要考。

特斯拉Model SP电机设计也挺有意思,它没用陶瓷轴承,可以看到这里面除了主轴承以外,还有一个小轴承,这个俗称牺牲轴承,就是全生命周期内,用这个便宜的小轴承去承担电腐蚀,牺牲自己保护主轴承,但实际上高速旋转的电机轴,它有一定挠度和振动框量,不是什么时候都能牺牲到它,所以Plaid后期好多车也有不少NVH投诉,小米这个是主流做法,就是直接上陶瓷轴承一劳永逸,特斯拉以后八成也得改回陶瓷轴承这种设计。

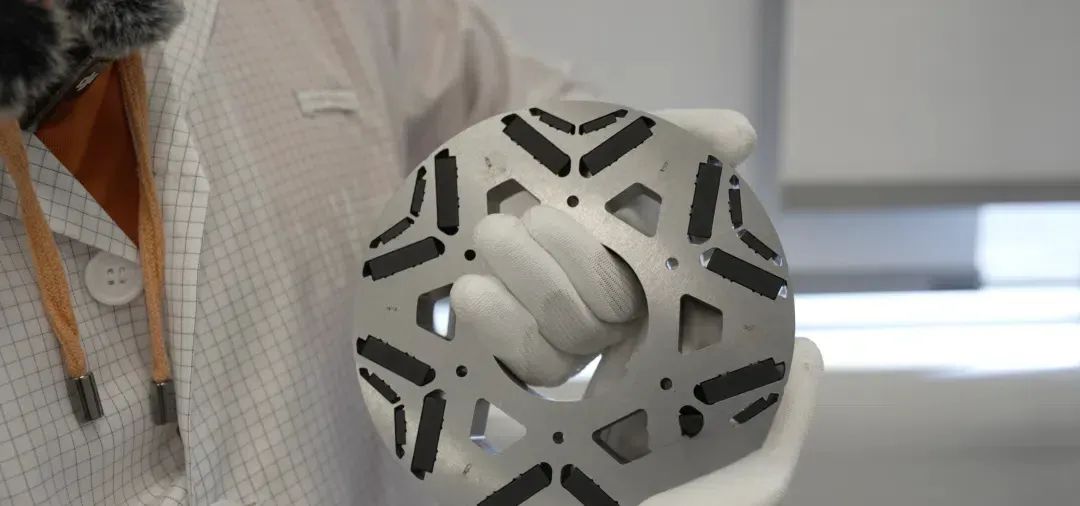

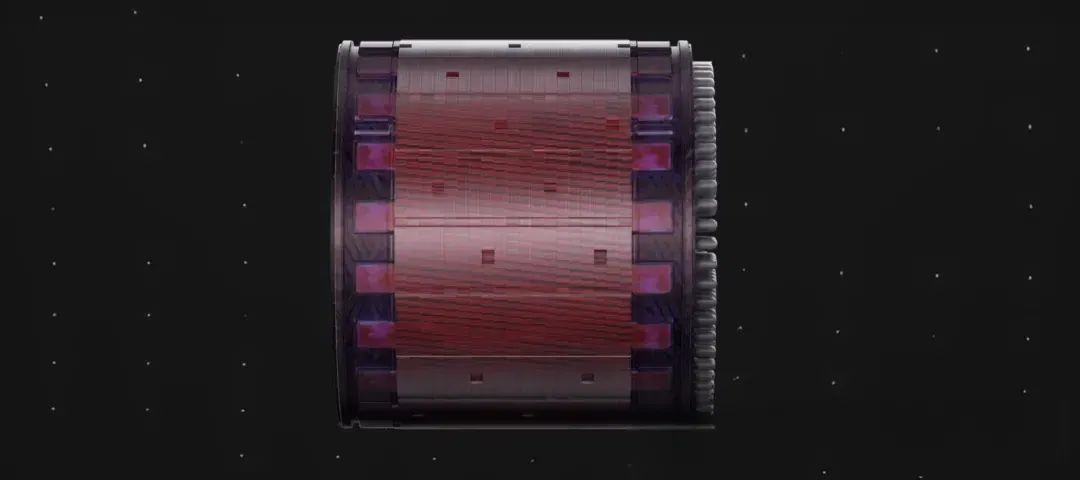

转子拓扑

接下来我们说转子,小米V8s这台电机拓扑结构为6磁极内嵌式双V型永磁结构,可以看到永磁体一侧有两个小的凸起,我猜测这是为了给油液加压的喷射孔,包括磁钢周边的隔磁桥也是镂空非灌胶的设计,可以让冷却油液从中高速通过。转子叠片是0.35厚度的硅钢片,电机叠片厚度在一定范围内,是越薄越好的,因为从截面来讲,涡流只能沿着叠片的截面积来转动,能降低一定的涡流铁损。实话讲,特斯拉能做到0.25,奇瑞iCAR03能做到0.25。而且还有更薄的,比如方程豹DMO的P3电机能做到0.22。我认为小米这个是基于定、转子不同的性能需求进行材料厚度的差异化选型,强调机械性能的转子用的是0.35mm的高强度硅钢,而强调电磁性能的定子则用的是超薄的0.2毫米的硅钢。实现了一个效率和强度的兼顾。在转子上也没找到点胶或焊接的痕迹,每个磁极只有一枚扣点。这些设计都考虑了去降低涡流铁损。

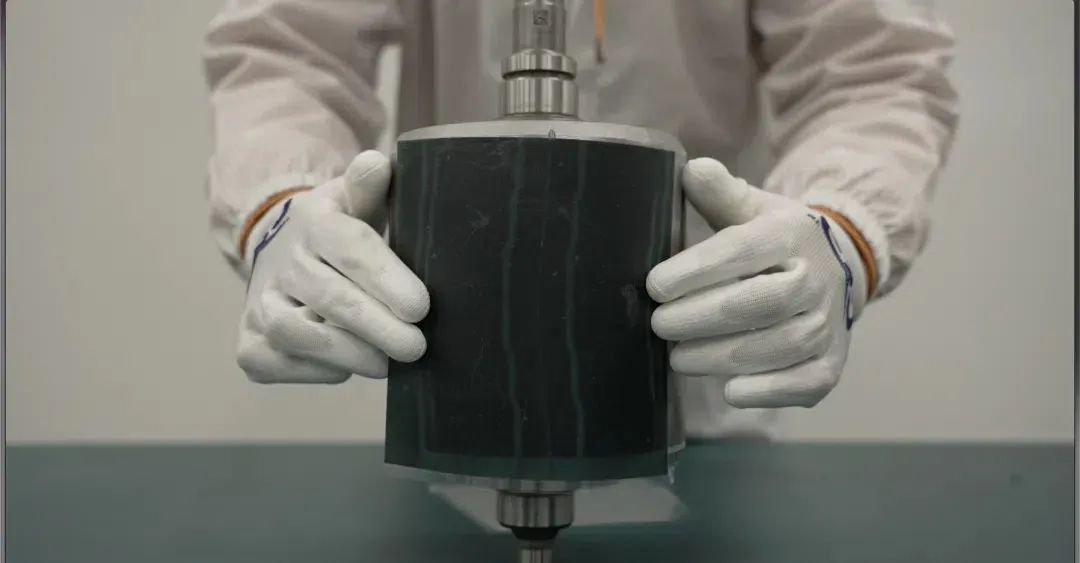

细心的小伙伴可能会发现,这回小米V8s没有上特斯拉的那种碳纤维套筒。

首先,碳纤维还分湿法缠绕和激光固化两种,特斯拉用的是前者,这种工艺是有一些提升空间的,浸渍周期长、生产效率低,低温下预紧力却不高,热膨胀系数和内部铁芯还不一样。

其次,小米不是没用碳纤维,而是没在这台电机上用,是用在下一代预研上面了,而且小米是激光固化工艺,边缠边固化节拍优化,预紧力还高,能有1000Mpa的约束,而特斯拉湿法缠绕目前主流也就是4、500兆帕。

第三,碳纤维套筒其实不是什么转速下都适合用的,我们说只有转速实在太高,和磁隙的牺牲“两害相较取其轻”之后,只有它带来的损失比解体风险小的时候才会上这个技术,目前这台V8s解体爆破转速远超三万转,所以我认为还是要优化磁隙为主。

其实我们要摆正观点,不是特斯拉用什么,什么就是好东西,比如,老王还发现,小米V8s有这种每隔多少冲片旋转一次磁极的斜极静音设计,而特斯拉它就没有,而且因为外部碳纤维包裹,你不用磁力显影片是看不到的我看之前都没人说这个事儿。

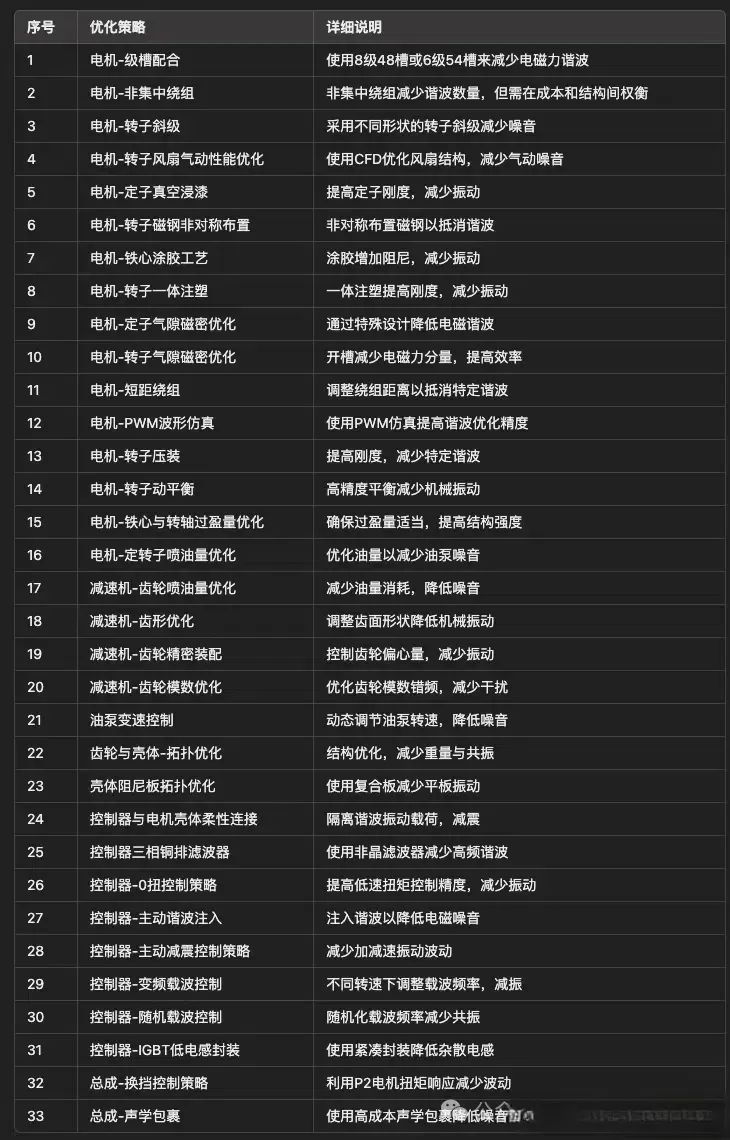

不过,电机静音设计很多,也不要因为特斯拉没用某个设计而给他定性。我之后还会结合多个参数来聊,记得关注,接下来我们说定子。

定子&油冷

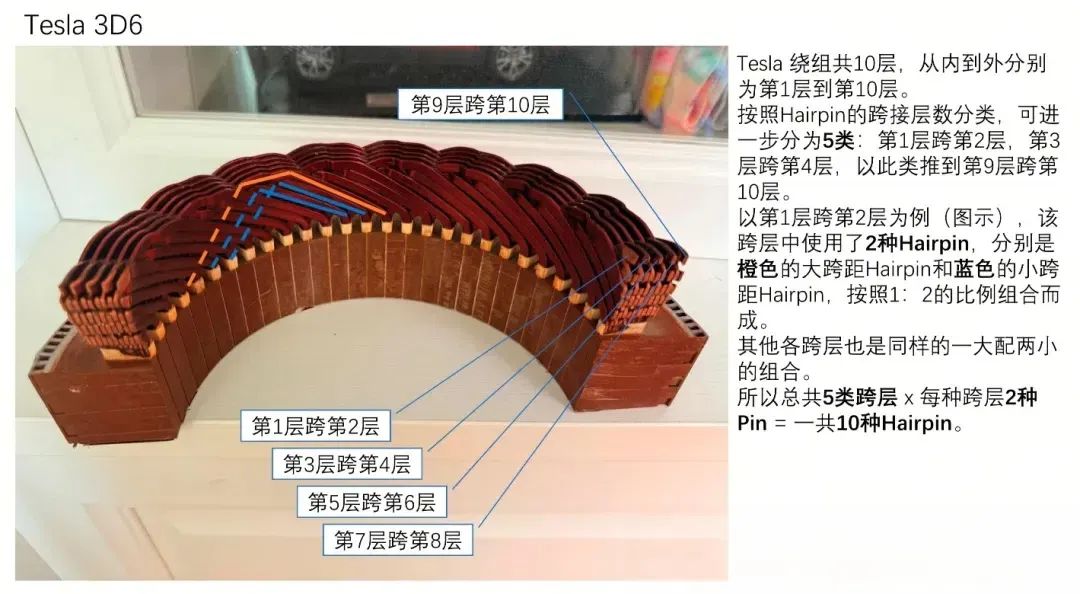

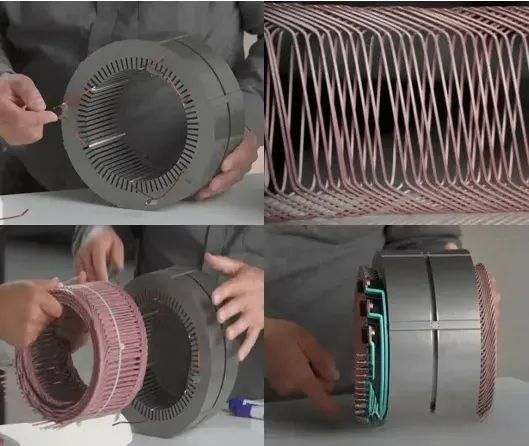

定子外壁相比转子来说,因为没有旋转应力,所以采用了加入点胶工艺的0.2毫米超薄硅钢片,这个是目前行业首创,而且小米做的还是短距绕组,54槽的8层扁线,对H-pin来说,8层扁线跨槽焊接非常复杂,像老王手中这台特斯拉3D6的定子,它的定子是10层扁线,有5种跨层,每种跨层两种pin型,小米是8层扁线只用了6种pin型。可以说非常奥卡姆剃刀了。

主要优势就是缩短跨距,消除了不少涡流谐波和损耗,难点是短距工艺设计挑战大,一个槽里面会出现两种高压相,绝缘有挑战,所以一方面浸漆工艺相对考究,另一方面配了这种更高牌号的O型耐油绝缘纸。

行业之前流行的I-pin绕组,因为没有hairpin的这个“皇冠”部,两端都要焊接,所以端部比Hairpin要长不少,这长出来的这1公分左右可是不对电机输出做贡献的,纯纯的浪费。

另一种像Lucid那样的波绕Wpin,焊接点较少,绕好线从半径方向直接压入,好处就是量产效率高,但因为Wpin连续卷绕以及嵌线过程都对线皮的绝缘损伤很大,通常需要更厚的绝缘层,所以会有槽满率和效率的牺牲。所以目前Hairpin依然是行业主流设计,现在激光焊接效率、价格都降下来了,今后会有更多厂家用Hairpin。前几天雷军发视频大家也看到了,小米其实还有Xpin的储备,端部尺寸包括装配效率还会有进一步优化。

V8s的定子还有一个地方值得讲,就是冷却,目前主流电机基本上都是单端进油,高转速流量会有瓶颈,散热利用率不高。

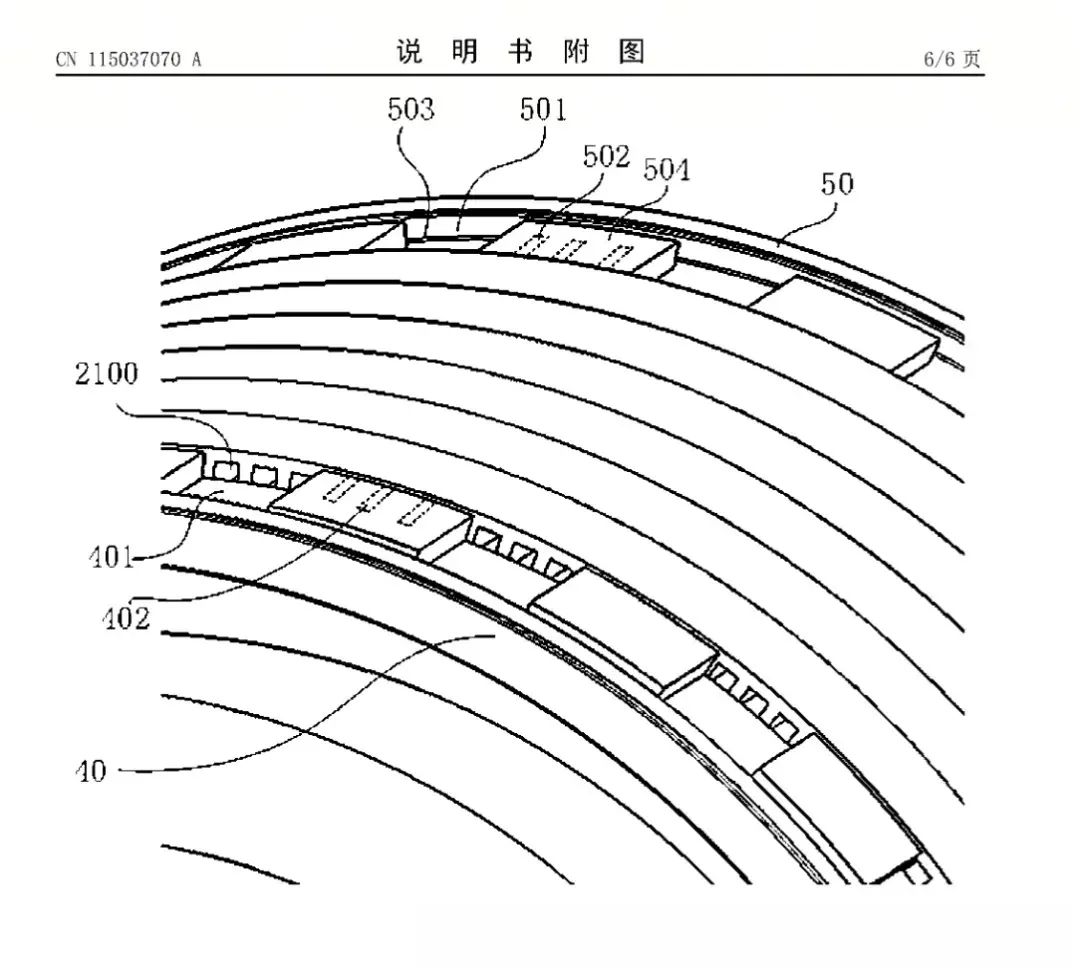

小米V8s这个散热是两端同时进油,同时出油,互不打扰,定子硅钢片叠片交错布局,冷却油从中间主油泵送到两侧电机油环,进入到定子铁芯通道,大家注意这个透光点没有?

这个交错设计,用专利示意图看更清楚,它相当于是用叠片磊出来一个“凸筋通道”,让油液沿着定子的流向有一个交错,配合两端油环,冷却效率能翻倍,而且这小小的油环,组成却非常复杂,一个金属骨架的双面密封内圈,和一个端面外圈,中间是一个树脂油道,和定子形成了立体油冷循环,油环总成分拆下来,一共用了4种材料,帮我艾特一下雷军,麻烦给电机设计部门整体加鸡腿。

半导体门级分时驱动

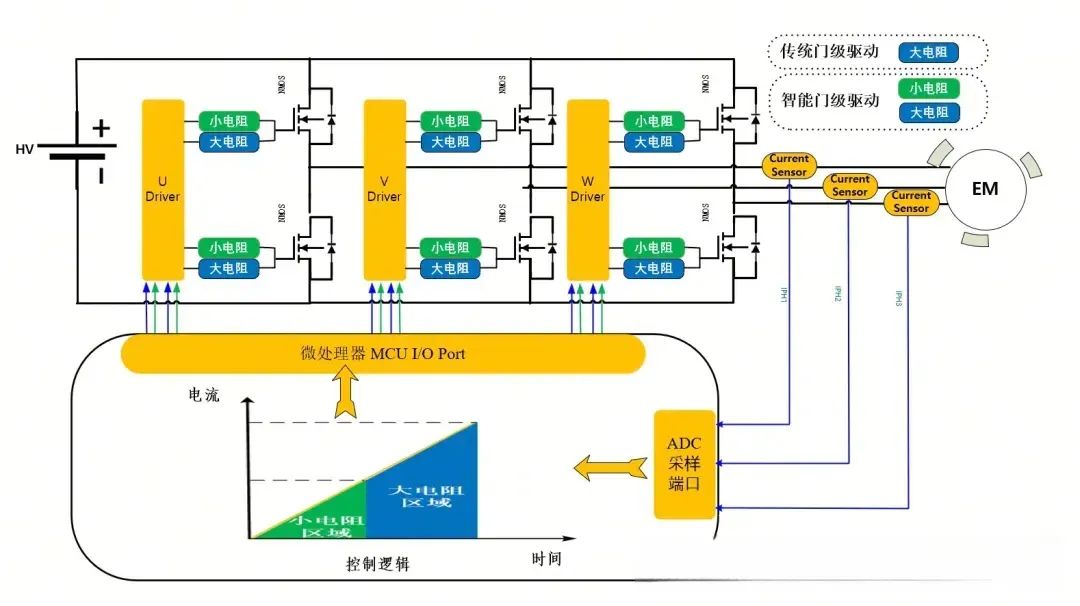

把V8s的电控拆解后,光看电路板不太清晰,这有张小米的工程师朋友私下里分享的图,他说还没脱敏,让我把参数隐掉,处理后我能放出来的就是这张图,最大特点是它UVW每一相,和MOS管Gate栅级之间,都设置有一大一小两个门级电阻。

它的作用是控制开关速度,减少开关过程中产生的振荡和电磁干扰。通过调节它的阻值,可以平衡开关速度和电路稳定性,阻值调大,开关速度就会变低,以牺牲电耗的方式降低噪声。那么如果你把阻值调小,会加快开关速度,但如果所有区域阻值都这么小,可能会导致振荡和更高的电磁干扰。这东西有点像档位能高低切换的变速箱,来平衡能耗和开关速度。

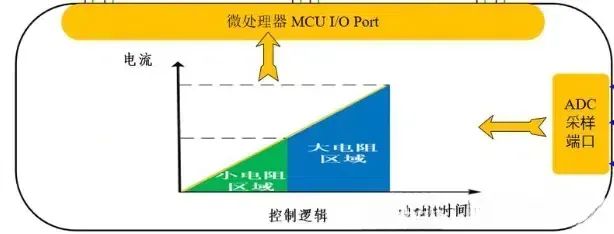

因为功率半导体开关速度主要是驱动电阻来调节,再通过MCU去控制功率模块。像这张图,横坐标是时间,纵坐标是电流,高电流必须切大电阻,因为关断尖峰电压比较高,小电阻有可能会击穿,不耐压;功率比较小的时候,用小电阻,电流升降就很敏捷,能耗也小,而且续航工况主要是在小电流区间,效率也比较高。因此为了平衡高电流半导体不耐压和小电流效率低的问题,就出现了这种可以切换的技术。小米这里以某一电流值为界,来平衡耐压和能耗,切换过程还会有驱动控制保护策略,避免失效。

最终测试下来,开关损耗能降低50%,CLTC提升0.4%,这个0.4,意味着电动车基本上你能实打实多跑三四公里吧。

资料来源:RIO电驱动

扫描二维码|关注我们 ● 电动车千人会 ● | 扫码关注智能汽车 ● EVH1000智能汽车 ● |

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式

【免责声明】文章为作者独立观点,不代表电动车千人会立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系电动车千人会进行删除或洽谈版权使用事宜