随着自动化仓库和制造设施的迅速发展,谨慎控制过程中的每个组件至关重要。即使是短暂的停机也会造成严重影响。自主移动机器人和自动导引车在该生态系统中发挥着重要作用,需要实施精确的监控和故障安全系统。另一个重点是有效监控电池,以便优化电池性能并延长电池的整体寿命,从而最大限度减少不必要的浪费,保护宝贵的资源。本文将简要介绍一些用于提高电池效率的重要指标,以及为这些应用选择电池管理系统时需要考虑的关键因素。

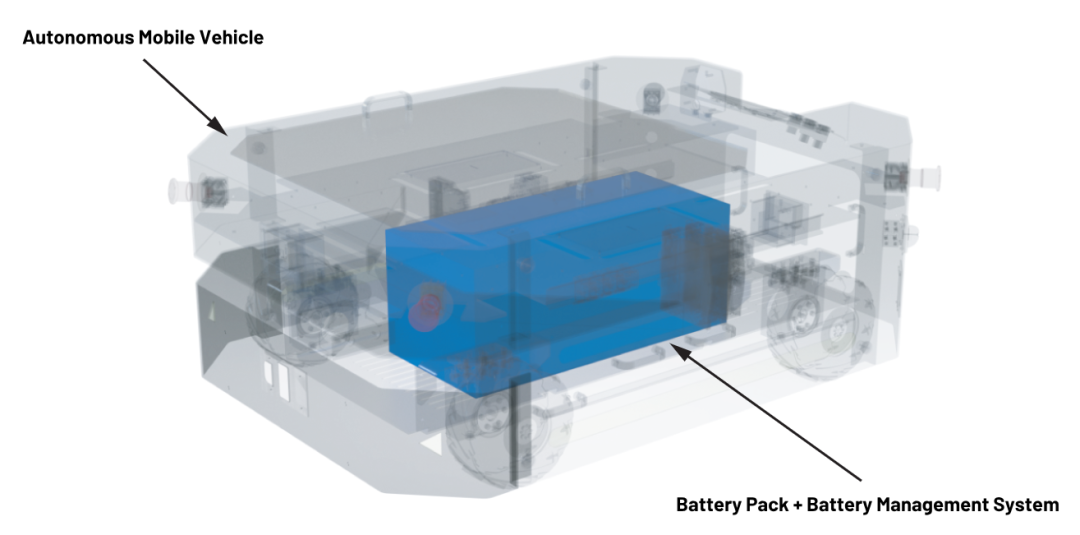

在设计如图1所示的自主移动机器人(AMR)时,选择合适的电池包及其配套的电池管理系统(BMS)是一个关键决策。在工厂和仓库等紧密集成的环境中,每一秒钟的运行都至关重要,确保所有组件能够安全可靠地正常运转则是重中之重。

BMS解决方案能够准确测量电池的充电和放电,从而最大限度提高可用容量。此外,获得精确的测量结果后,便可以准确计算充电状态(SoC)和放电深度(DoD),这些重要参数有助于提高移动机器人工作流程的智能程度。这些系统的安全性同样重要,在为这些应用选择系统时,请务必考虑能够提供过充保护和过流检测的BMS技术。

BMS是一个电子系统,可用于密切监控电池包和/或其各个电池单元的各种参数。对实现电池的最大可用容量并确保安全及可靠运行而言,BMS至关重要。高效的系统不仅能够以安全的方式优化电池的可用容量,还能够为工程师提供有价值的参数,例如电池单元电压、SoC、DoD、健康状态(SoH)、温度和电流,所有这些参数均有助于使系统发挥优异性能。

SoC、DoD和SoH是BMS中常用的一些参数,用于确定系统是否健康、早期故障检测、电池单元老化以及剩余运行时间。

SoC 表示充电状态,定义为相对于电池总容量的电池充电水平。SoC通常以百分比表示,其中0% = 空,100% = 充满。

SoH表示健康状态,定义为相对于电池额定容量 (Cmax) 的电池最大可释放容量 (Cmax)。

DoD 表示放电深度,与SoC指标相反,定义为相对于电池额定容量 (Creleased) 的电池已放电百分比 (Crated)。

电池的SoC根据电池架构而变化,尽管如此,仍需要一个精确的系统来测量电池状态。目前常用的电池主要有两种类型:锂离子电池和铅酸电池。每种电池各有利弊,并包含不同的子类别。总体而言,普遍认为锂离子电池更适合用于机器人,因为此类电池具有以下特点:

能量密度更高,可达到铅酸电池能量密度的8到10倍。

锂离子电池比相同容量的铅酸电池更轻。

铅酸电池所需的充电时间比锂离子电池更长。

锂离子电池的使用寿命更长,因此充电周期次数明显更多。

然而,这些优势意味着成本增加,并带来了一些挑战,要想充分发挥其性能优势,就需要解决这些挑战。

为了在实际应用中更好地说明这一点,可以分析图2,该图比较了铅酸电池和锂离子电池的DoD。可以观察到,当锂离子电池的DoD从0%增加到80%时,电池包电压变化极小。80% DoD通常是锂离子电池的下限,如果低于该值,可能被视为危险水平。

然而,由于锂离子电池的电池包电压在可用范围内的变化非常小,即使是微小的测量误差也可能会导致性能大幅下降。

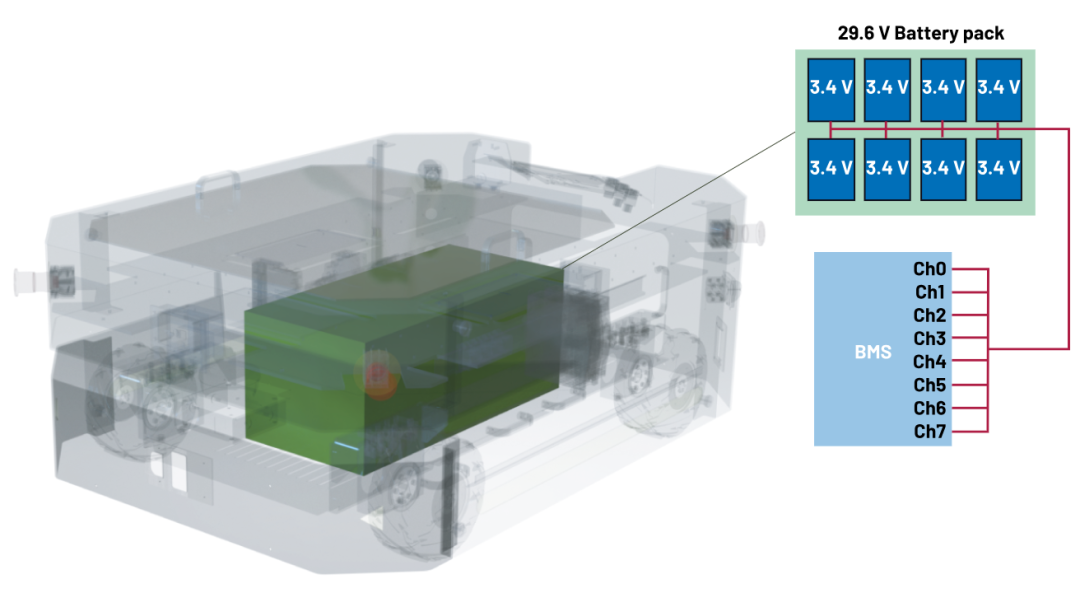

为了在真实场景中说明这一点:假设以下AMR是一个24 V系统,使用27.2 V LiFePo4电池包,其中每个电池单元充满电时的容量为3.4 V。参见图3。

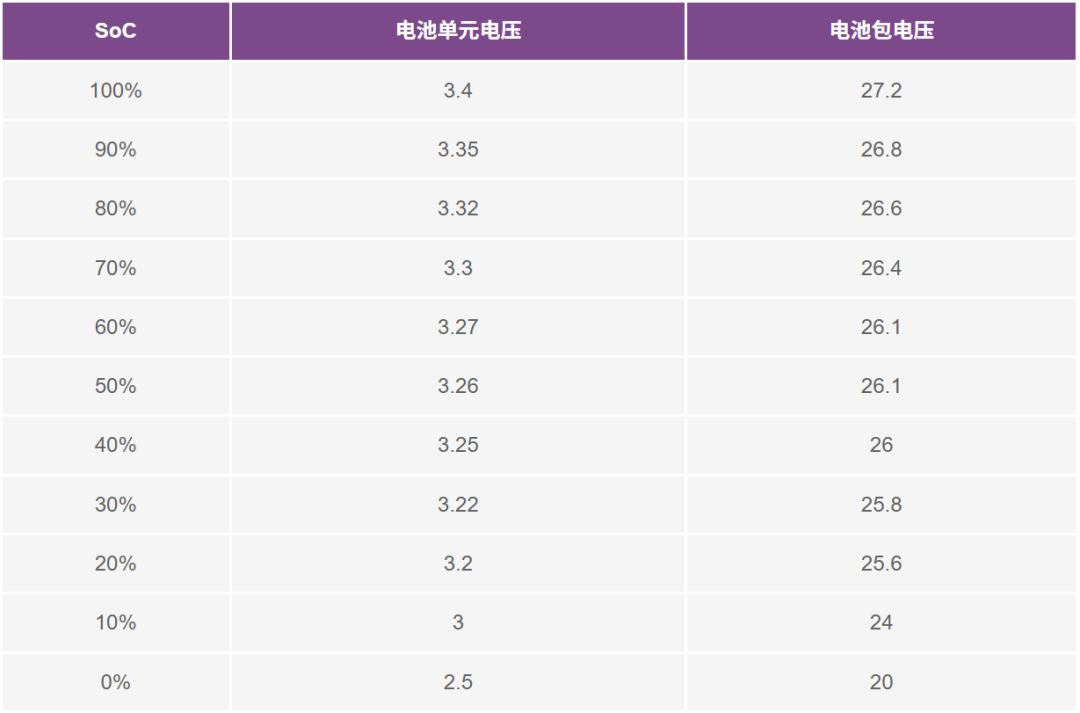

此电池的常见SoC曲线如表1所示。

表1. LiFePo4电池单元和电池包电压的示例数据

对于LiFePo4电池,可用范围可能有所不同,但一个很好的经验法则是,考虑最小SoC为10%,最大SoC为90%。

如果低于最低水平,可能会导致电池内部短路,而如果充电超过90%,这些电池的使用寿命会缩短。

考虑表1,请注意每个电池单元的电压范围为350 mV,对于包含8个电池单元的27.2 V电池包,电压范围为3.2 V。根据这一点,我们可以得出以下假设:

如果LiFePo4电池的可用电池单元电压范围为350 mV,则每1 mV的电池单元测量误差会使范围减小0.28%。

如果电池包成本为4000美元,误差成本为:4000美元 × 0.28% = 每mV误差11.20美元,这意味着电池包在该范围内未得到充分利用。

虽然0.28%的范围看似微不足道,但当扩展到多个AMR系统时,该百分比可能要乘以数百甚至数千,它就变成了一个重要因素。如果考虑到电池的自然退化,该因素变得更具相关性。

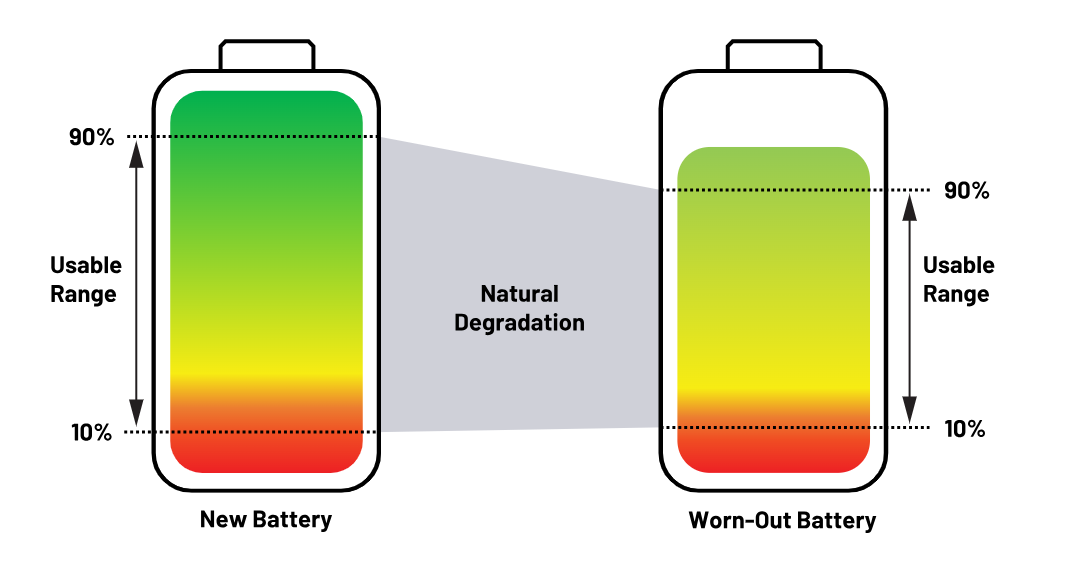

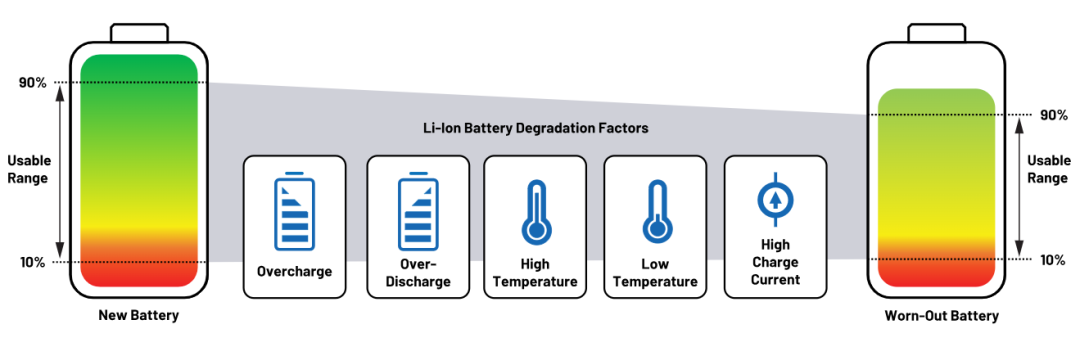

自然退化对电池健康也起到重要作用,因为随着时间的推移,电池的最大SoC将降低(图4),因此即使在自然退化之后,精确测量电池单元也是维持出色性能水平的有效方式。

监控所有参数并精确控制电池的使用能够有效延长电池使用寿命,并充分利用每个电荷单元。

在移动机器人应用领域,ADI的BMS可以提供哪些技术来增强和实现高性能?

通过精准测量电池单元,精确的电池管理可显著提高电池效率,从而更准确地控制和估算各种电池化学成分的SoC。单独测量每个电池单元可确保安全监控电池的健康状况。该精确监控有助于平衡充电,防止电池单元过度充电和放电。此外,同步 电流和电压测量可提高已捕获数据的准确性。超快速过流检测可实现快速故障检测和紧急停止,确保安全性与可靠性。

ADBMS6948提供移动机器人所需的所有关键规格,但对于移动机器人,BMS设计时要考虑的一些关键规格包括:

使用寿命期间的总测量误差(TME)小(-40°C至+125°C)

电池单元电压的同时和连续测量

内置 isoSPI™ 接口

支持热插拔,无需外部保护

被动电池平衡

低功耗电池单元监控(LPCM)用于关断状态下的电池单元和温度监控

睡眠模式电源电流低

国际能源署在2023年的一份关于电池的报告中提到,“电池是清洁能源转型的重要构建模块 1”。认识到妥善管理这些资源的重要性非常关键。构成电池的材料很难从环境中提取,这凸显了优化电池利用的必要性。通过有效管理充电和放电参数,我们可以延长电池的使用寿命,使它们能够使用更长时间,无需更换。

ADI的BMS功能提供的过流保护是低风险因素,可实现安全运行,并降低电池和作为负载连接的系统损坏的风险。

图5列举了造成锂离子电池退化的一些因素。值得注意的是,这些因素可能会引起燃烧和爆炸等危险情况,并且可能会迅速酿成灾难2。

对于影响电池退化的所有参数,均可进行测量、处理并采取相应行动,从而为系统提供在所需使用寿命内运行的适宜条件。延长电池使用寿命是减少浪费的重要因素,因为现在通过优化管理,电池可以使用更长时间,这有效减少了不必要的电池单元处理。

总之,我们可以得出结论,BMS不仅能通过精确控制每个参数来提高系统的整体性能,还可以降低成本,减少浪费。在不断发展的制造环境中,自动化程度日益提高,人们希望继续提升其移动机器人的性能,于是,精确控制和管理资产变得至关重要。

👇点击探索ADI“芯”世界