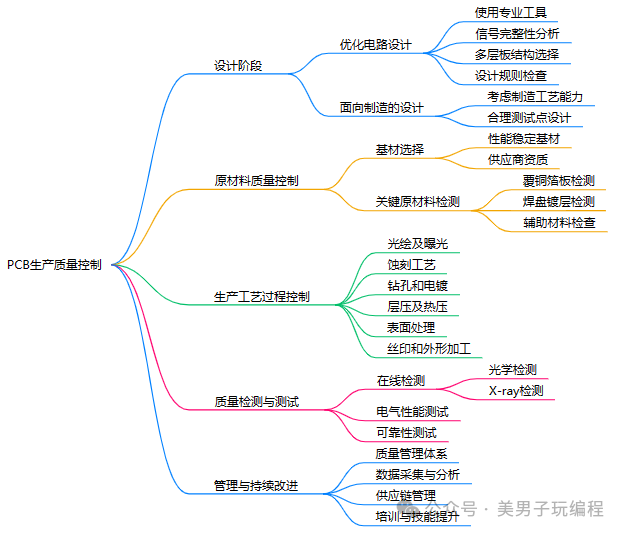

PCB电路板的生产质量直接影响电子产品的性能和稳定性,因此控制PCB生产过程中的质量问题至关重要。

以下从设计、原材料、生产工艺、质量检测和管理几个方面详细论述如何全面控制PCB生产质量问题:

1

设计阶段的质量控制

优化电路设计

采用专业的PCB设计工具(如Altium Designer、Cadence Allegro等),确保设计符号、原理图与实际功能一致。

进行充分的信号完整性分析(SI)和电磁兼容性分析(EMC),减少信号干扰和串扰。

根据产品需求合理选择多层板结构,优化电源地层布局,避免电流回路干扰。

使用标准化的设计规则检查(DRC),避免布线间距、焊盘大小、过孔设计等常见问题。

面向制造的设计(DFM)

考虑制造工艺能力,例如最小线宽/线距、最小孔径、板厚公差等。

确保测试点设计合理,便于后续ICT或飞针测试。

2

原材料的质量控制

基材选择

选择性能稳定的基材(如FR-4、PTFE等),根据应用需求匹配介电常数、耐热性和机械性能。

确保材料供应商资质可靠,并索要材质认证(如UL认证)。

关键原材料的质量检测

覆铜箔板:检测表面平整度、铜箔附着力、厚度均匀性。

焊盘镀层:检测镀层厚度(如镍金、OSP)、表面光洁度。

钢网、药剂等辅助材料:检查一致性与纯净度,避免杂质影响。

3

生产工艺过程的质量控制

生产工艺的每一步对质量均有直接影响,需通过工艺优化和参数控制保障质量。

光绘及曝光

保证光绘底片的清晰度和精度。

严控曝光和显影时间,避免线宽线距偏差。

蚀刻工艺

使用高纯度蚀刻液,并定期更换。

控制蚀刻速度,避免铜线蚀刻过度或不足。

钻孔和电镀

精确控制钻孔位置及尺寸,避免偏孔和毛刺。

电镀厚度均匀性控制,确保孔铜完整性,避免孔壁断裂。

层压及热压

确保多层板芯材对齐,防止分层、气泡和偏移。

精确控制热压温度、压力和时间。

表面处理

不同处理方式(如HASL、沉金、镀锡等)需根据产品应用选择,确保焊接性和抗氧化性能。

丝印和外形加工

丝印需保持清晰无重影。

外形加工(如V-cut、锣板)要防止板边裂纹和尺寸超差。

4

质量检测与测试

生产中的多阶段检测和成品测试是确保质量的关键环节。

在线检测

光学检测(AOI):自动检测线路断路、短路及焊盘缺陷。

X-ray检测:检查多层板内部连接和焊接质量。

电气性能测试

飞针测试:检查电路的开短路及导通性。

功能测试:根据具体产品需求进行功能性电气测试。

可靠性测试

热冲击试验:验证焊盘、过孔的热应力耐受能力。

湿热测试:模拟高温高湿环境下的性能稳定性。

5

管理与持续改进

质量管理体系(QMS)

引入ISO 9001质量管理体系,规范生产流程。

实施全面质量管理(TQM),在全员参与下持续优化。

数据采集与分析

通过MES(制造执行系统)实时监控生产数据,分析关键工艺参数。

利用SPC(统计过程控制)分析工艺稳定性,发现异常并及时纠正。

供应链管理

严选供应商,建立长期合作机制。

定期评估供应商的原材料质量与交付能力。

培训与技能提升

定期培训员工操作技能,提升工艺熟练度。

引入自动化设备,减少人为失误。

通过以上环节的系统控制,可有效提升PCB生产质量,降低废品率,提高生产效率,从而满足客户对高可靠性、高性能PCB的需求。