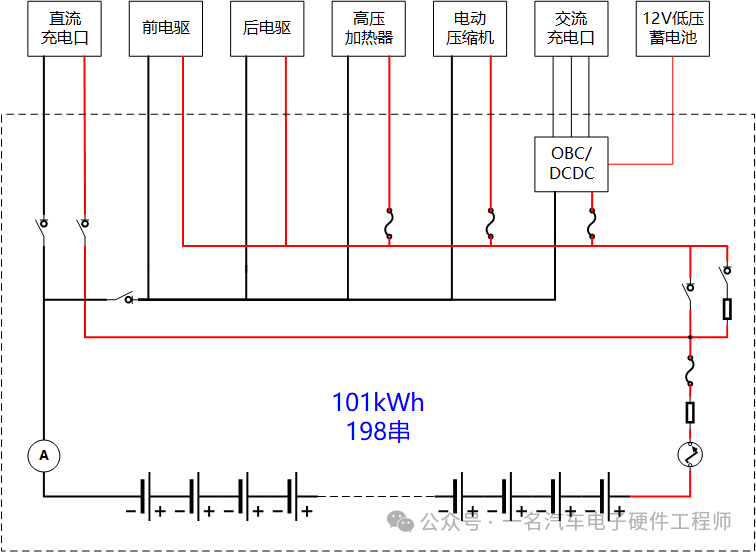

能够看到电池管理系统的对象包括如下几个部分:

3、继电器的控制,包括主正、主负继电器,快充正、负继电器,预充继电器

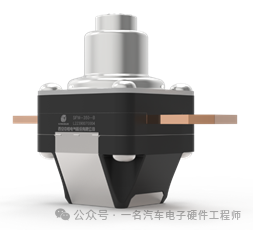

4、在碰撞或者其他紧急异常情况下能够快速断开的Pyro fuse

5、电池包内部的继电器状态检测、绝缘检测

二、小米汽车的电池管理系统

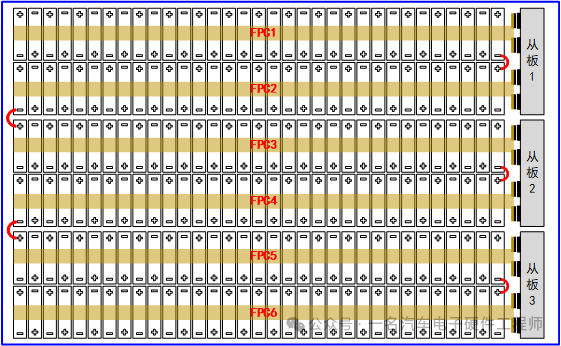

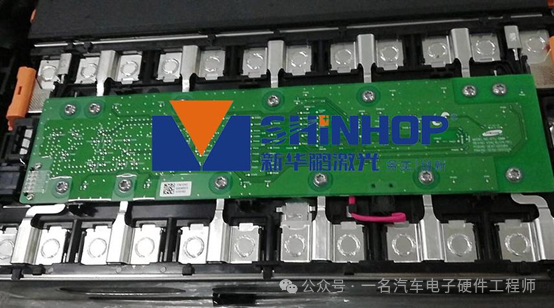

小米的麒麟电池采用宁德时代所提供的整包,内部的BMS也是由CATL所设计。整个电池管理系统分为主板和3个从板。每块从板采集66个电芯,刚好是2列电池并排的数量,每2列电池共用一个从板。实物图如下,但是看的很不清楚,于是我花了半小时用Visio画了出来,放大一点看的话还是非常清晰的。整体采用一主三从的方式进行搭配。

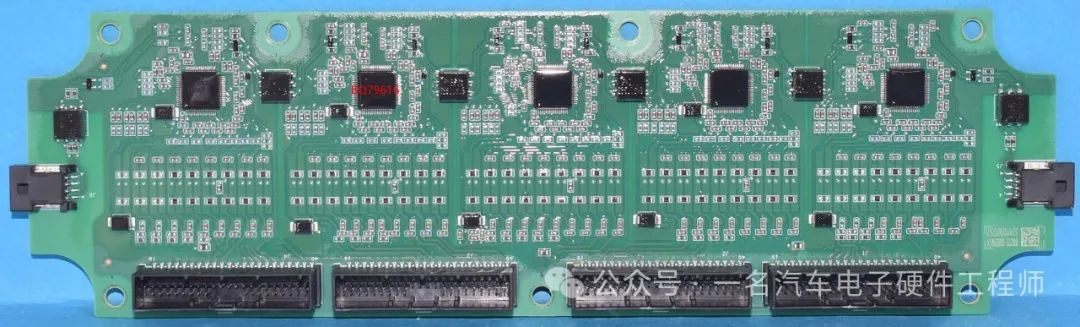

主板采用TC387的主芯片方案,桥接芯片为BQ79600。主要资源还包括Pyro Fuse的点爆芯片,使用的是ST的L9678;电源芯片则是采用NXP的FS6503,虽然内部集成了CAN收发器,但是看板上电路,应该没有使用,而是使用了支持指定帧唤醒的TJA1145;继电器驱动则是用了3片BTS7120,3片VNL5050,看这个搭配应该是最多支持6路继电器驱动,至于多的那1片VNLD5300,感觉可能是类似紧急下电或者碰撞之类的冗余硬线信号;通讯上则是除了使用1个TJA1145,还额外使用了1个TCAN1051,1个TJA1021,猜测应该是电池包内部的压力传感器和电流传感器的通讯。绝缘检测和高压采样则是用了非常典型的ADBMS2950芯片,这个芯片之前是写过一次的。有点特别的是隔离芯片用了国产纳芯微的NSi8241,把以往用的最多的TI的芯片给顶了下去。

从板则是使用了5片BQ79616,理论上最多支持80个通道的电池采样功能,以及5个bus bar的采样。对于每个从板分配的66个电芯采样涞水来说,简直是绰绰有余,所以仔细看板上电路,在板上第一个和最后一个AFE的通道分配上,焊接了一些0Ω的电阻来短接掉一部分采样通道。

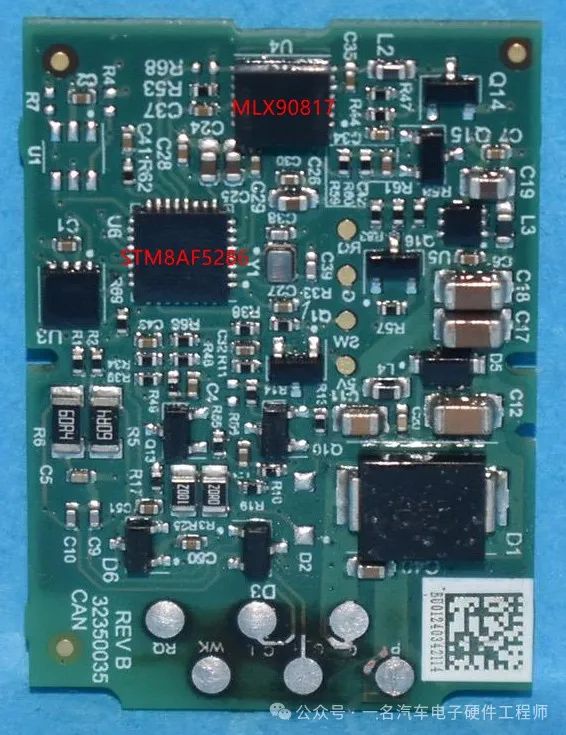

还有一个组成部分就是压力传感器,这玩意的初衷是,当电池包还没发生热失控,但内部已经出现较高温升,引起电池包内部压力增大的时候,我通过压力传感器就能提前监控到这个问题。压力传感器结构相对比较简单,采用了一个MCU+一个MLX90817的压力传感器,再搭配一个CAN收发器跟电池管理系统主板通讯。

三、电池内部工艺的优化方案

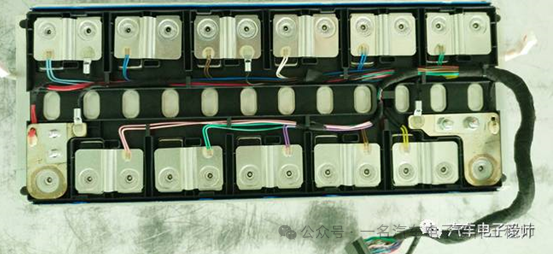

电池模组的接线最早就是把线直接焊接到电池的极柱上去,然后把线引出来连接到一个对插的接插件上去,这个接插件再去跟BMS采集从板相连,这个方案在早期的电动车里面应该是用非常多。当然估计当时的人也是付出了比较惨重的代价,因为线束太容易做错了,就算我们自己在实验室做测试,也经常做错线烧坏板子,所以当时对于电池包的首次上电,大家都是胆战心惊,因为烧坏板子事小,烧坏了电池就麻烦了,尤其是早些年电池那么的贵。

再后来就有一些用PCB板来跟线束做连接,这样的话大大减少了线束做错带来的麻烦,毕竟线是固定的,焊接点位也是固定的,但问题也很明显,就是电池模组的平整度和强烈的车内震动,会导致板子断裂,或者焊接在板子上的NTC电阻出现脱焊,动不动就导致BMS检测到的NTC电阻无穷大。

同一时期,还有将电路直接做在板子上的方案,基本上也避免了线束做错的问题,但是同样对模组的平整度和震动的要求就很高了。

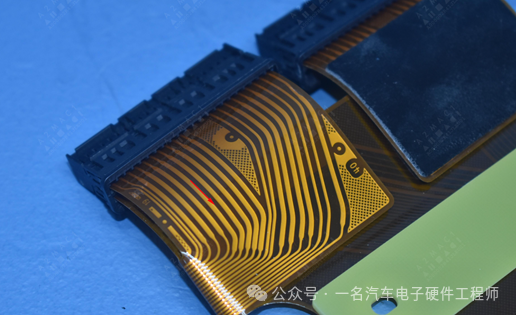

再往后,就有方案把硬的PCB板子做成软的FPC电路板,但是在FPC的一头还是弄了一个硬的PCB,生产工艺就是软硬结合,之所以用软硬结合,是因为需要在硬的PCB上焊接上连接器,再通过转接线束去跟电池管理系统的采集板相连。

至于现在,我就觉得更厉害了,直接FPC跟接插件相连接,连接器采用刺穿工艺或者压接工艺跟FPC进行连接。直接一步到位,把所有的线束全部干掉,本来一个电池包内会有100m左右的线束,一直搞到现在,线束长度应该是缩短到5m以内了,不仅降本,减重的成果简直牛逼到极限。至于即将来到的未来,我了解到马上要将FPC换成FFC了,听说是相比于FPC,FFC的成本还要再继续下降30%。相当于假设原来100块钱的线束成本,现在只要10块钱了,我觉得已经很便宜了,但优秀的电池工程师们觉得还是不够,还要降到7块钱。但是我没见过FFC,等我看到之后再补充一下文章来继续深入的讲讲BMS。

往期推荐

我所接触的国产汽车芯片厂家

电流检测方案的演变及BJB的兴起

CAN总线指定帧唤醒的硬件实现方式

域控时代的新兴器件-E-Fuse

觉得有用点击右下角在看↓