点击上方蓝字谈思实验室

获取更多汽车网络安全资讯

01

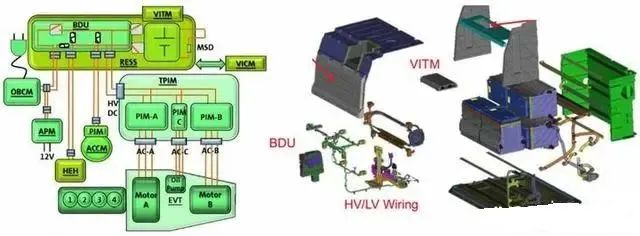

新能源车模块介绍

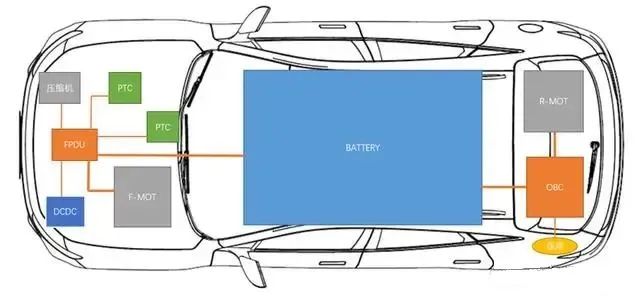

1、新能源车模块位置分布

名词解释:

DCDC:高压直流电转为低压直流电的装置

PDU:高压配电盒

PTC:加热器(空调PTC/电池包预热PTC)

MOT:电机

OBC:车载充电机

BATTERY:电池包

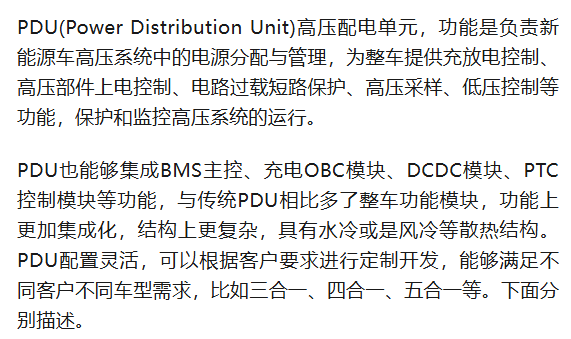

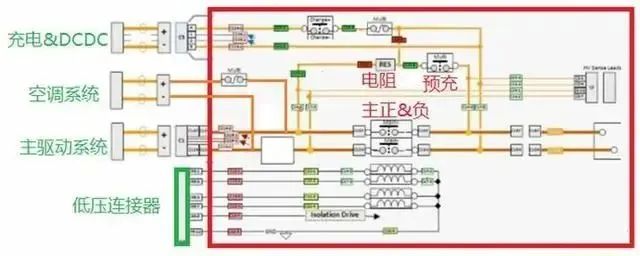

2、PDU高压配电单元

①高压配电盒PDU

②DCDC模块:用于高压转12V

③加热器PTC(空调PTC/电池包预热PTC)

④电机MOT

驱动电机将电能转化为机械能,驱动汽车行驶。与传统燃油车的发动机将燃料燃烧的化学能转为 机械能不同,其工作效率更高,能达到85%以上,故相比传统汽车,其能量利用率更高,能够减少资 源的浪费。

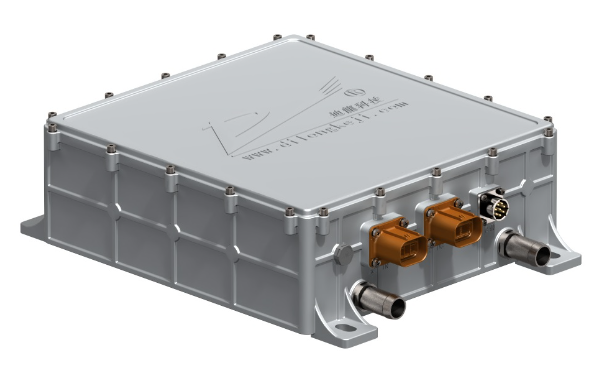

⑤充电OBC模块

3、BDU电池包断路单元

1)BDU的介绍

箱内安装式的外壳一般为塑料材质,没有IP等级要求;箱外安装式一般为铝合金壳体,满足IP67等级要求。

BDU的位置和架构

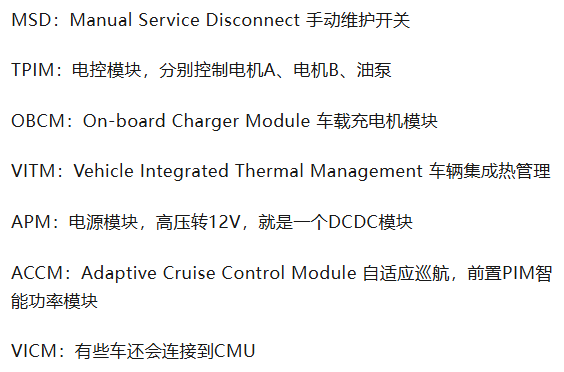

名词解释:

2)BDU的内部结构

BDU产品主要元器件是继电器、熔断器、BMU(选配)、电流采集元件、铜排、连接器与线束总成等。

02

主要电气件参数设计及选型

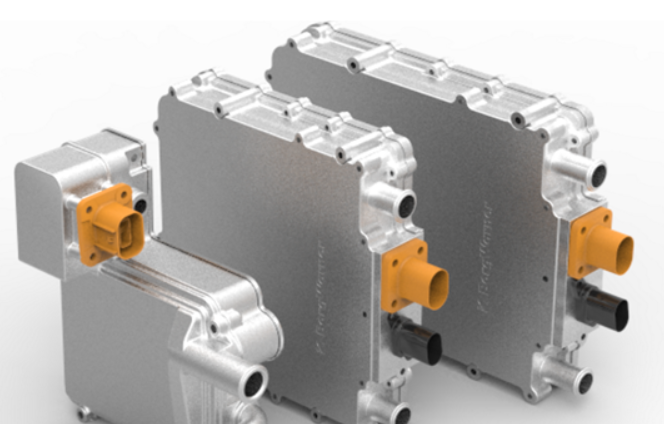

PDU和BDU是典型的集成设计产品,因此,它需要集成的功能和元器件就相对多,这里就主要的几个进行介绍。

1、继电器

根据常规电路可以分为高压主正/主负继电器、预充继电器、快充继电器、PTC加热继电器、空调继电器等。主流的继电器厂家,皆可提供10A到300A不等的型号。

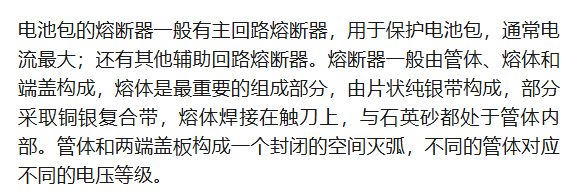

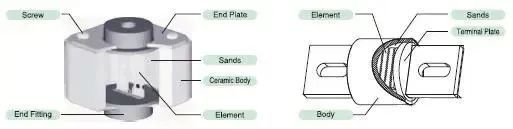

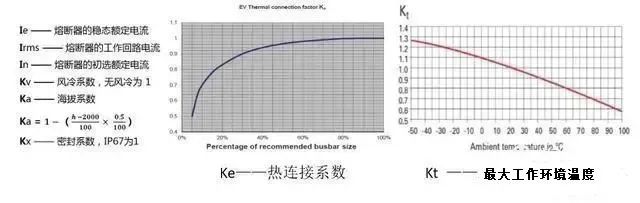

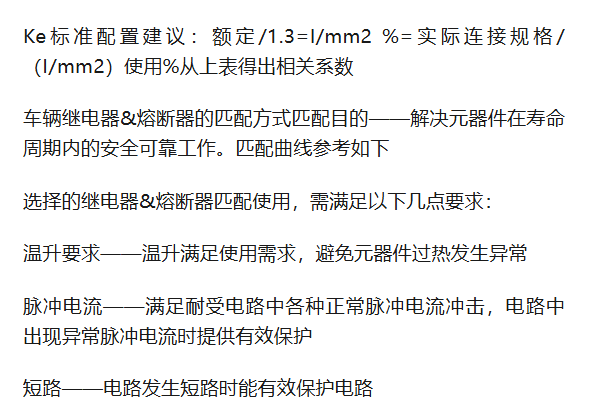

2、熔断器

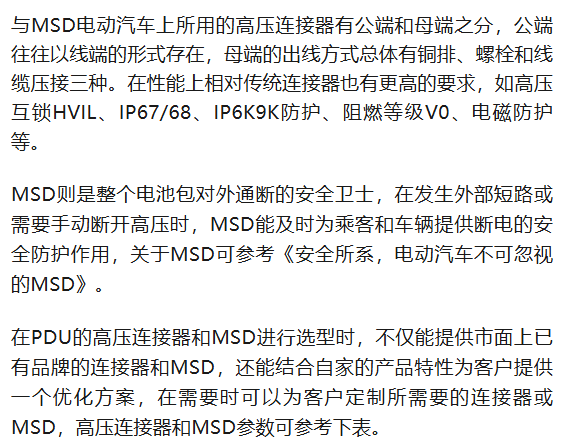

3、连接器

4、电流采集

电流采集常用元件有两大类:电流传感器和分流器。这些元件应用于电池检测中需要高精度与极低的偏移要求,实际使用的电流量程(长时间)建议不超过额定电流。在工作时,发热需要额外注意,在温升变化趋于稳定后,不同额定电流下应满足对应的温度要求,超出温度后需报警,避免传感器温度过高导致检测精度降低。含有PCBA,主芯片常使用LTC2949,其具有温度补偿。

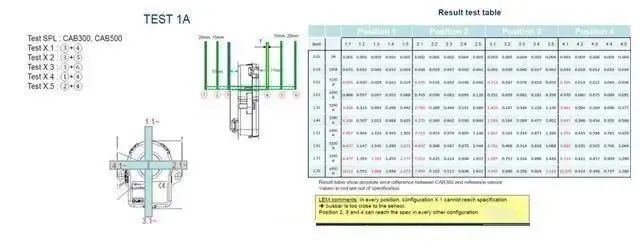

电流传感器有莱姆、霍尼韦尔、ISA、台产乾坤等品牌,为保证电流传感器的检测精度,不同品牌的电流传感器对安装方式有一定的要求。以莱姆的CAB系列产品安装要求为例,新能源乘用车电流通常在350A以下,为使传感器检测不超出精度范围,建议安装位置在POZITION2,即图示画线位置。

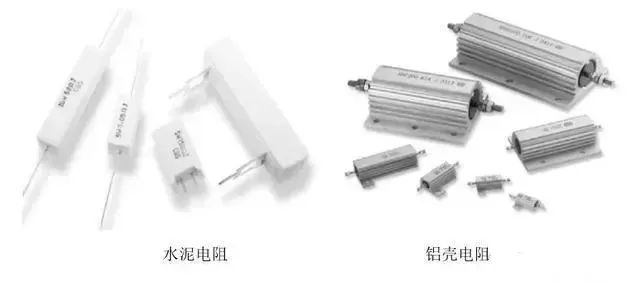

5、预充电阻

预充电阻位于预充回路上,主要对电池系统进行上电瞬态冲击防护。

预充电阻计算过程示例:

①预充回路输入的信息:预充时间<400ms,电机两端电容850μF,电源电压350V,峰值电压420V,预充电压达到电源电压的95%。

②电阻阻值R估算

Uc=Vs[1-e-t/(RC)]

Uc—电容器两端电压;Vs—电源电压;R—预充电阻;C—电机电容;t—预充时间

按照预充电压达到电源电压的95%计算,则简化为t=3RC

t=3RC<400ms,则R<157Ω

③电阻功率估算

一次预充产生的能量为:E=1/2CU,C电容,U峰值电压

E=1/2CU=1/2*850*10^-6*420^2=74.97J

此能量可结合预充电阻可承受的能量冲击值,衡量电阻能承受的连续预充电次数

预充平均功率:P=(C*U*1/2)/t=74.97/3=24.99w(t单次预充间隔时间)

预充电阻的额定功率必须高于估算的预充平均功率

根据算出的平均功率,结合电阻瞬间过载能力以及环境温度-功率曲线,可以选定电阻功率。

根据以上估算结果,选择某品牌水泥电阻,额定功率50W,电阻阻值47Ω。

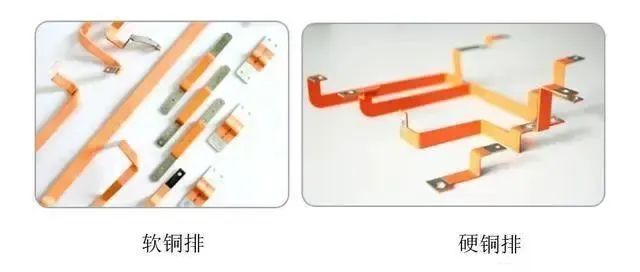

6、铜排

由铜材质组成,根据加工工艺可分为软铜排和硬铜排两大类,如下图所示。

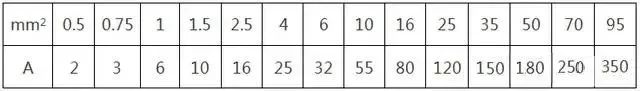

铜排形状和折弯要求参考国标GBT 5585.1-2005。载流能力参考线缆的过流能力及横截面积关系进行换算,参照铜排截面积及电流温升曲线表,结合经验值选定相应的铜排横截面积。前期铜排设计选型时会有设计冗余,在有超负载的大电流通过会造成较高温升,在几秒内仍可承受10倍的额定电流的冲击。铜排载流能力参考如下表。

正是因为有如此之多的电气元件需要集成,因此,整车企业和电池系统企业更倾向于让服务商以PDU和BDU的形式来提供一体化的产品服务。这就对配套企业的集成能力要求非常高,既要对构成产品的元器件特性和供应能力有较强的把控,还要对客户整车企业或电池系统企业的需要有充分的理解和解读。

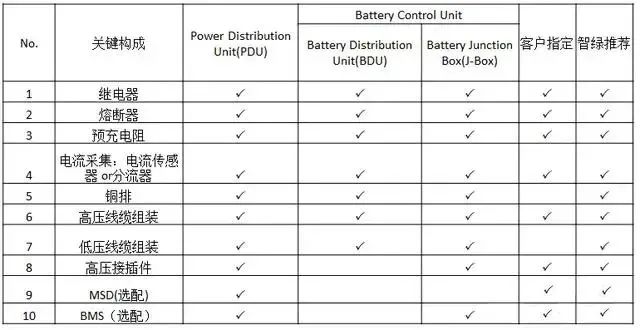

PDU和BDU方案矩阵表如下:

03

结构设计

1、箱体结构外观及材料

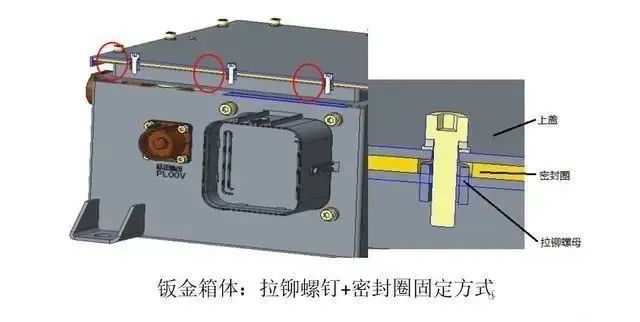

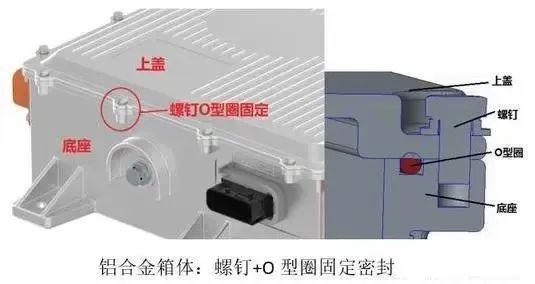

对于PDU和电池箱外安装式的BDU,防护等级和机械强度要求更高,常采用压铸铝类或者钣金类。钣金箱体一般选择碳钢、铝合金箱体密度更低,壁厚由结构及箱体大小、固定方式等决定。

钣金类:碳钢Q235、SPCC、SGCC、45#,壁厚设计1.2~2.5mm之间。

铝合金类:

机加工铝:一系、二系……九系,合金含量不同性能不一。常用六系铝,有较高的抗腐蚀性和氧化性,如6061-T6。

压铸铝:常用材料ADC12,壁厚设计4~6mm之间。

对于铝质箱体,为满足箱体的电气安全,需要对箱体进行酸洗钝化、阳极氧化、喷粉、镀达克罗的处理。

酸洗钝化:铬酸盐钝化,可满足国标中性盐雾72H;绝缘等级500VDC1Min,测试后绝缘阻抗>500MΩ,耐压等级2000VAC,测试后无击穿、闪络阳极氧化:可满足中性盐雾96H;绝缘等级500VDC1Min,测试后绝缘阻抗>500MΩ,耐压等级2000VAC,测试后无击穿、闪络喷粉:喷塑粉0.15~0.2mm之间可满足盐雾144H;绝缘等级1000VDC1Min,测试后绝缘阻抗>500MΩ,耐压等级2500VAC,测试后无击穿、闪络镀达克罗:一种锌铬涂层,相比传统的电镀锌和热镀锌,紧4~8μm耐盐雾性能增强7~10倍,耐盐雾最高可达上千小时,绝缘等级1000VDC1Min,测试后绝缘阻抗>500MΩ,耐压等级2500VAC,测试后无击穿、闪络。

对于钣金箱体,可以采用喷粉或电泳漆,其中,喷粉为橘纹或细纱纹绝缘粉,可满足国标中性盐雾96H;电泳涂装表面覆盖率高,通常可作为打底涂层,电泳漆耐盐雾可高达数百小时。

对于电池箱内部安装的BDU,其防护等级和机械强度要求偏低,常采用塑料类。

壳体设计时常用塑胶材料包括机加工塑料、快速成型塑料、注塑工程塑料等。注塑时添加玻纤以增强壳体强度。

①机加工塑料

ABS,PC

②快速成型塑料

聚氨酯树脂

③注塑工程塑料

PA、PA66、PP、PBT、POM

目前常用的塑胶壳体壁厚有2mm、2.5mm、3mm,太薄强度不够,太厚注塑易缩水并会增加产品重量。

2、固定方式

对于PDU和电池箱外安装式的BDU,为满足IP67的防护等级,通常需在结构设计上增加防水圈密封,以满足水密要求。

对于电池箱内部安装的BDU,为方便拆装除了螺钉安装可采用卡扣安装,在确保卡扣的安全强度及拆装寿命前提下,尽可能地保证卡扣结构的手操作便携。

04

电气安全及散热设计

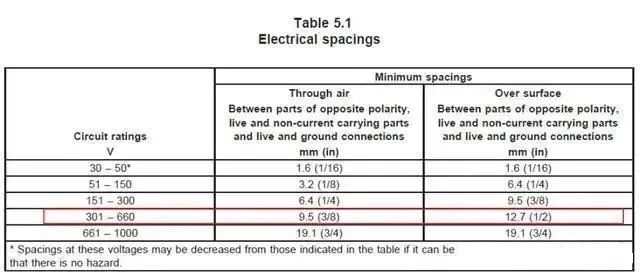

PDU和BDU的电气安全需要注意接地和爬电距离,通常电动汽车用配电盒的工作电压在301~660V之间,电气间隙和爬电距离参考标准UL2580 表5.1确定最小电气间隙。

箱体的绝缘需满足国标GB/T 18384.3-2015第7.2节要求。按照标准GB/T 18384.3-2015第7.2节所述“电力系统负载绝缘电阻的测量”对产品进行绝缘测试,在各带电电路与外壳间及彼此无电连接的电路之间施加持续1分钟的直流电压500V。箱体的耐压需满足国标GB/T 18384.3-2015第7.3节要求。按照标准GB/T 18384.3-2015第7.3节所述对产品进行耐压测试,在各带电电路与外壳间及彼此无电连接的电路之间施加持续1分钟的50~60Hz交流电压2500V。

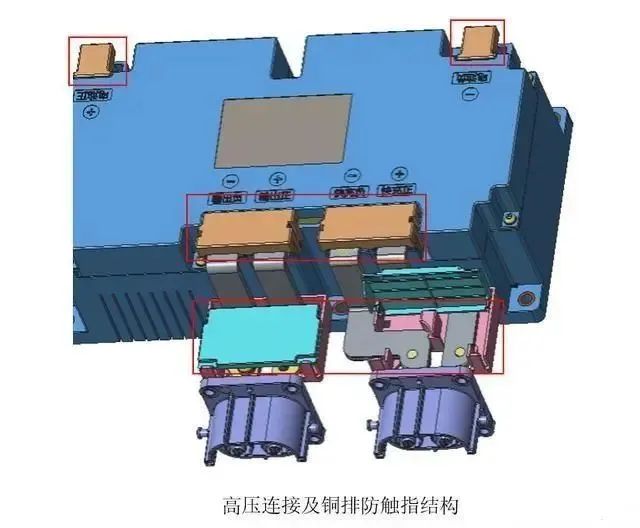

其他常见安全措施包括铜排设置防触指结构、高压低压之间距离不足时增加塑料保护帽、箱体内部高压器件和低压线束分离,防止爬电,以及线缆加玻纤管、纺织管保护,以防漏电。

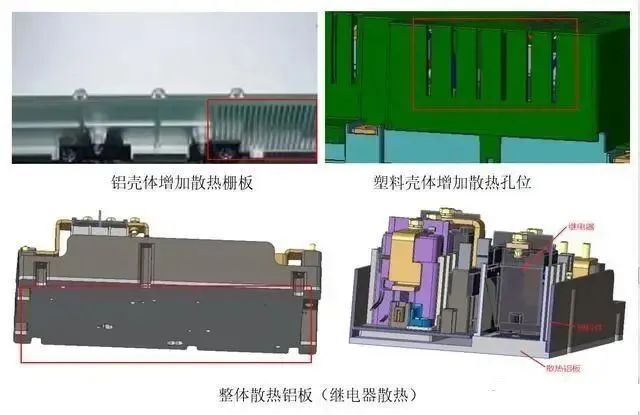

热设计是PDU和BDU另一个关键技术,既要注意是否有车载充电机和DCDC电源(根据充电机和DCDC发热量确认合适的冷却方式),继电器可增加散热冷板、铝合金箱体可增加散热板结构、塑料箱体可增加散热通风孔等都是行之有效的方案。

05

PDU/BDU仿真与测试

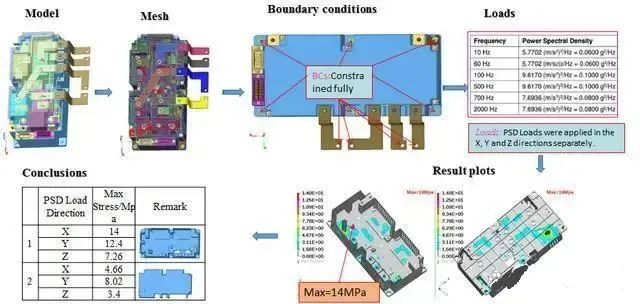

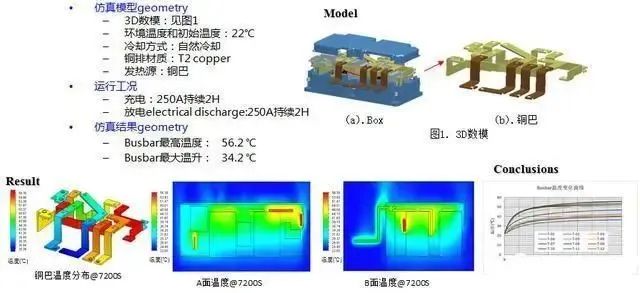

随着整车开发周期的不断减小,对产品的开发质量却没有降低,在这种情况下,仿真就成了必不可少的技术手段。对于PDU和BDU企业来说,仿真分析尤为重要,企业需要及时提供相应的仿真材料给到整车或电池系统企业,以便能进行整体的仿真,而不是孤立地进行PDU/BDU开发。

一些典型仿真项目比如随机振动仿真和热仿真如下所示:

涵盖环境测试、电性能测试、机械性能测试、材料性能测试和尺寸测试等,其所在实验室为省级资质认证的测试中心。

全面的仿真能力和系统测试设施,为PDU/BDU提供了先人一步的保障。

06

继电器控制及诊断

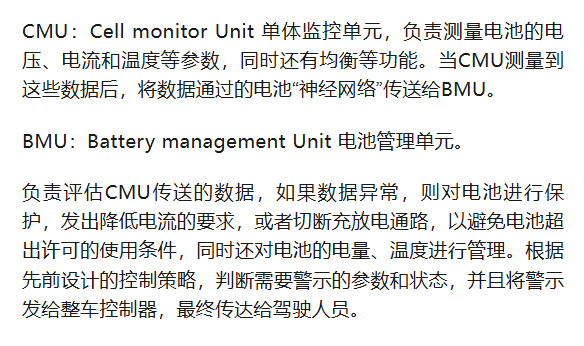

1、继电器控制逻辑

1)电池包内继电器分布

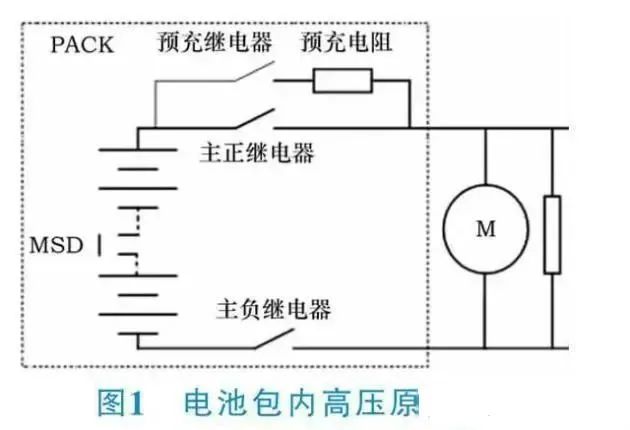

动力电池包内一般会有3个继电器:主正继电器、预充继电器和主负继电器。电池包内高压原理图见图1。

2)继电器控制逻辑

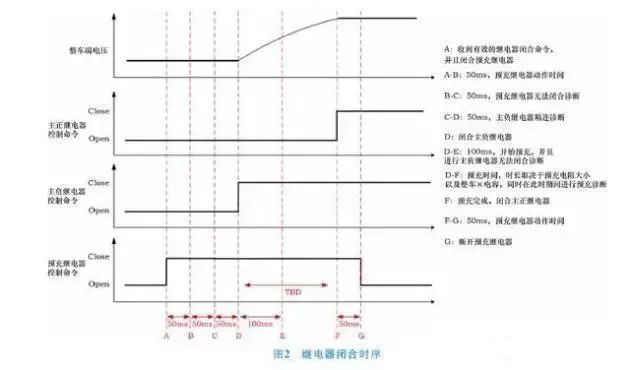

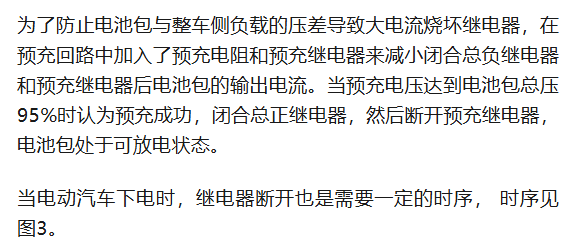

BMS在控制继电器闭合时需要一定的时序,时序图见图2。

继电器下电时,由于整车端存在X电容,整车端的电压会有一个缓慢下降的过程(电容泄放),再进行继电器诊断时,要特别注意待电容泄放完毕后进行诊断。诊断逻辑在下一个节中介绍。

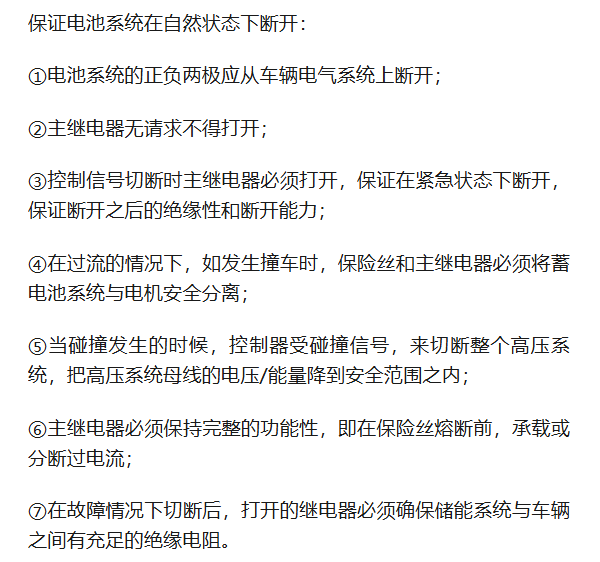

2、继电器诊断策略

继电器诊断包括驱动回路诊断、继电器无法闭合诊断、 继电器黏连诊断。

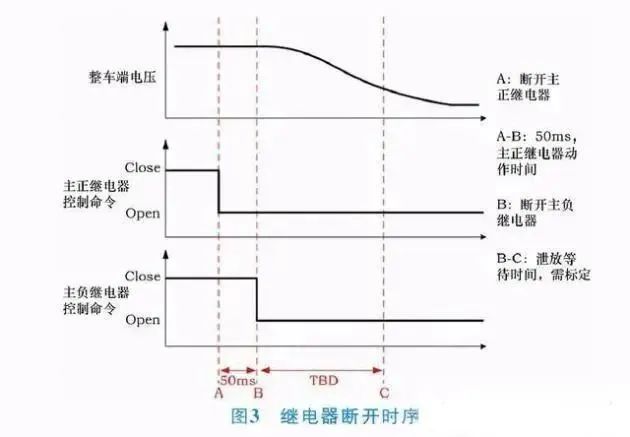

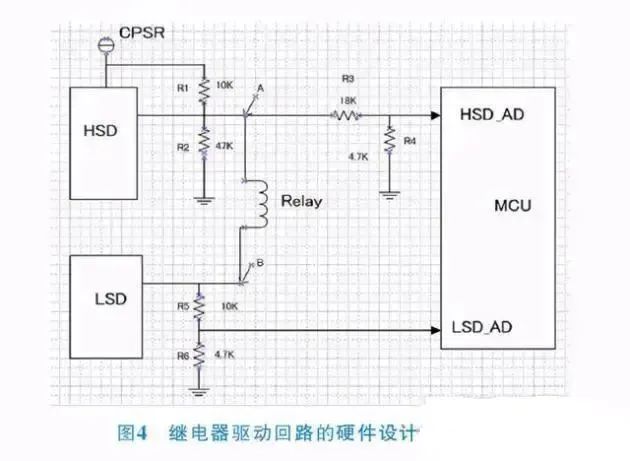

1)驱动回路诊断

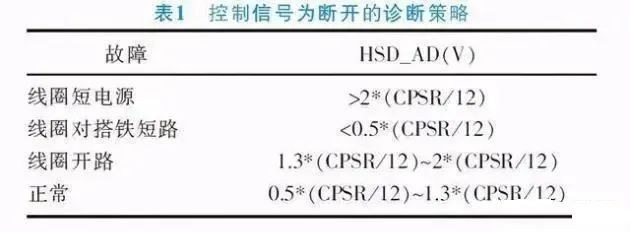

(1)当继电器的控制信号为断开时,诊断策略见表1。

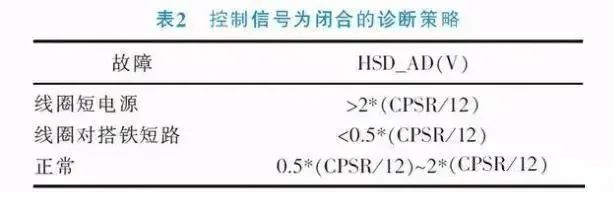

(2)当继电器的控制信号为闭合时,诊断策略见表2。

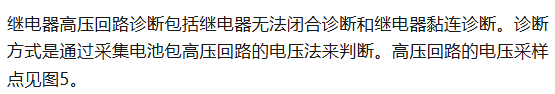

2)继电器高压回路诊断

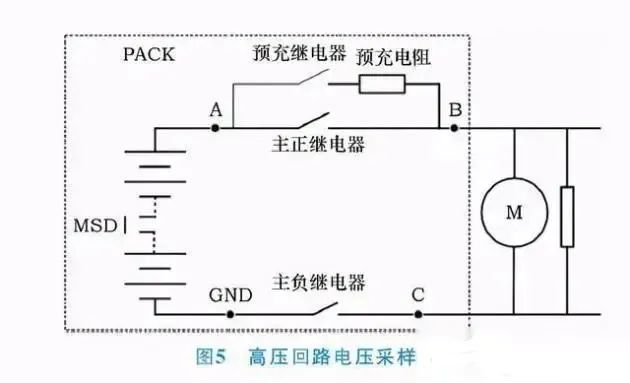

图5中,GND为高压参考搭铁,A、B、C为高压采样点。

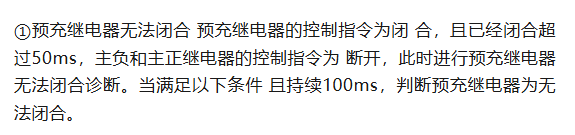

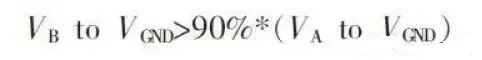

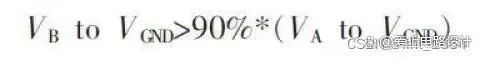

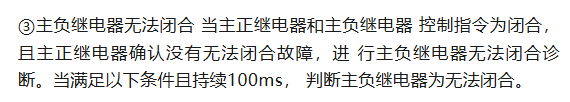

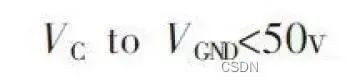

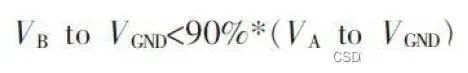

(1)继电器无法闭合诊断

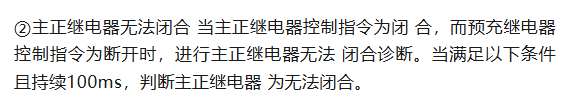

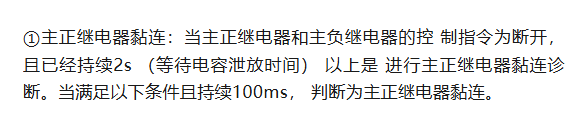

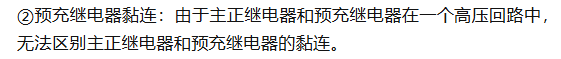

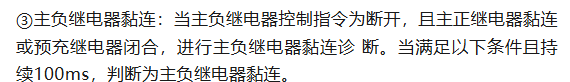

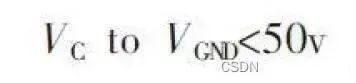

(2)继电器黏连诊断

来源: 线束技术

end

精品活动推荐

专业社群

部分入群专家来自:

新势力车企:

特斯拉、合众新能源-哪吒、理想、极氪、小米、宾理汽车、极越、零跑汽车、阿维塔汽车、智己汽车、小鹏、岚图汽车、蔚来汽车、吉祥汽车、赛力斯......

外资传统主流车企代表:

大众中国、大众酷翼、奥迪汽车、宝马、福特、戴姆勒-奔驰、通用、保时捷、沃尔沃、现代汽车、日产汽车、捷豹路虎、斯堪尼亚......

内资传统主流车企:

吉利汽车、上汽乘用车、长城汽车、上汽大众、长安汽车、北京汽车、东风汽车、广汽、比亚迪、一汽集团、一汽解放、东风商用、上汽商用......

全球领先一级供应商:

博世、大陆集团、联合汽车电子、安波福、采埃孚、科世达、舍弗勒、霍尼韦尔、大疆、日立、哈曼、华为、百度、联想、联发科、普瑞均胜、德赛西威、蜂巢转向、均联智行、武汉光庭、星纪魅族、中车集团、赢彻科技、潍柴集团、地平线、紫光同芯、字节跳动、......

二级供应商(500+以上):

Upstream、ETAS、Synopsys、NXP、TUV、上海软件中心、Deloitte、奇安信、为辰信安、云驰未来、信大捷安、信长城、泽鹿安全、纽创信安、复旦微电子、天融信、奇虎360、中汽中心、中国汽研、上海汽检、软安科技、浙江大学......

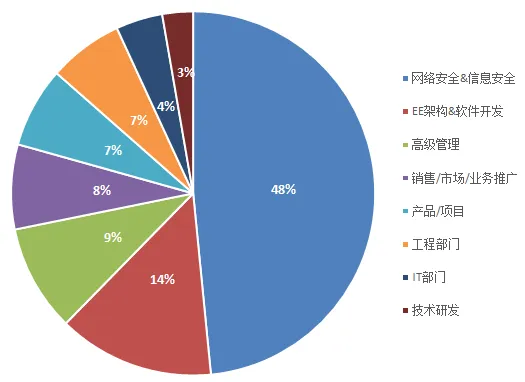

人员占比

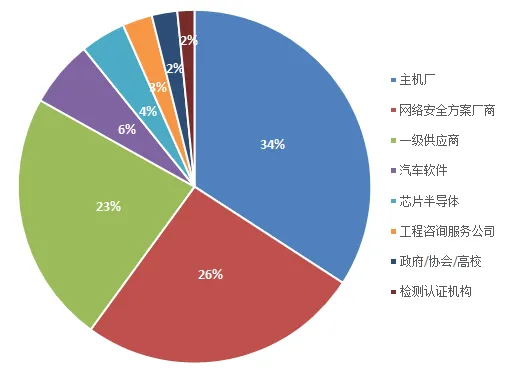

公司类型占比

更多文章

关于涉嫌仿冒AutoSec会议品牌的律师声明

一文带你了解智能汽车车载网络通信安全架构

网络安全:TARA方法、工具与案例

汽车数据安全合规重点分析

浅析汽车芯片信息安全之安全启动

域集中式架构的汽车车载通信安全方案探究

系统安全架构之车辆网络安全架构

车联网中的隐私保护问题

智能网联汽车网络安全技术研究

AUTOSAR 信息安全框架和关键技术分析

AUTOSAR 信息安全机制有哪些?

信息安全的底层机制

汽车网络安全

Autosar硬件安全模块HSM的使用

首发!小米雷军两会上就汽车数据安全问题建言:关于构建完善汽车数据安全管理体系的建议