近日,中国科学院上海微系统与信息技术研究所武震宇研究员带领MEMS工艺与先进传感器课题组,设计并制造出了在X轴和Y轴上分别达到102.8°和104.8°光学扫描角的MEMS微镜。该器件具有直径为5mm的反射镜面,并且通过了900g冲击试验和20g振动试验。相关研究工作于12月20日以“Mechanical robust biaxial MEMS mirror achieving > 100° optical scanning angle for LiDAR application”为题发表于国际传感器领域知名期刊IEEE Sensors Journal。论文共同第一作者为上海微系统所的黄昊博士研究生和王栎皓助理研究员,论文通讯作者为上海微系统所张永贵博士后和武震宇研究员。

01

随着新能源智能汽车的快速发展,人们对自动驾驶和高级驾驶辅助系统 (ADAS)的需求愈发旺盛。激光雷达已成为自动驾驶的热点之一。传统的机械式激光雷达由于体积大、成本高,难以适应不同类型的测距需求。以MEMS微镜为扫描机构的激光雷达以其体积小、量产成本低、驱动功耗低、扫描频率高等优势,受到车载激光雷达厂商的广泛青睐。然而,MEMS微镜在大角度扫描过程中经常面临硅材料断裂损伤等问题,且容易受到空气阻尼影响而难以实现大角度扫描。

02

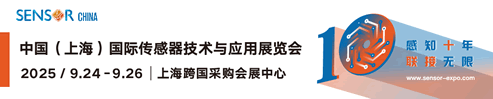

本工作提出一种大光学孔径(镜面直径5mm)、结构紧凑(整个芯片边长10mm),双轴都能够实现100°以上超大光学扫描角的压电驱动MEMS微镜(图1)。为了实现超大转角,本工作分别从结构设计、工艺、封装、控制方法四个方面进行了优化。

(1) 结构设计方面,采用应力匀散结构,降低硅材料在大角度扫描时断裂的风险;

(2) 工艺方面,采用改进的刻蚀工艺,以实现光滑的侧壁形貌;

(3) 封装方面,采用真空封装减小空气阻尼,实现大尺寸微镜在低电压下的大角度扫描;

(4) 控制方面,采用扫频方法来驱动微镜,以找到非线性效应下的谐振频率。

此外,通过可靠性测试证明了该器件具有良好的抗冲击和振动能力,兼顾了大转角和高可靠性。

图1 微镜的结构和工作模态

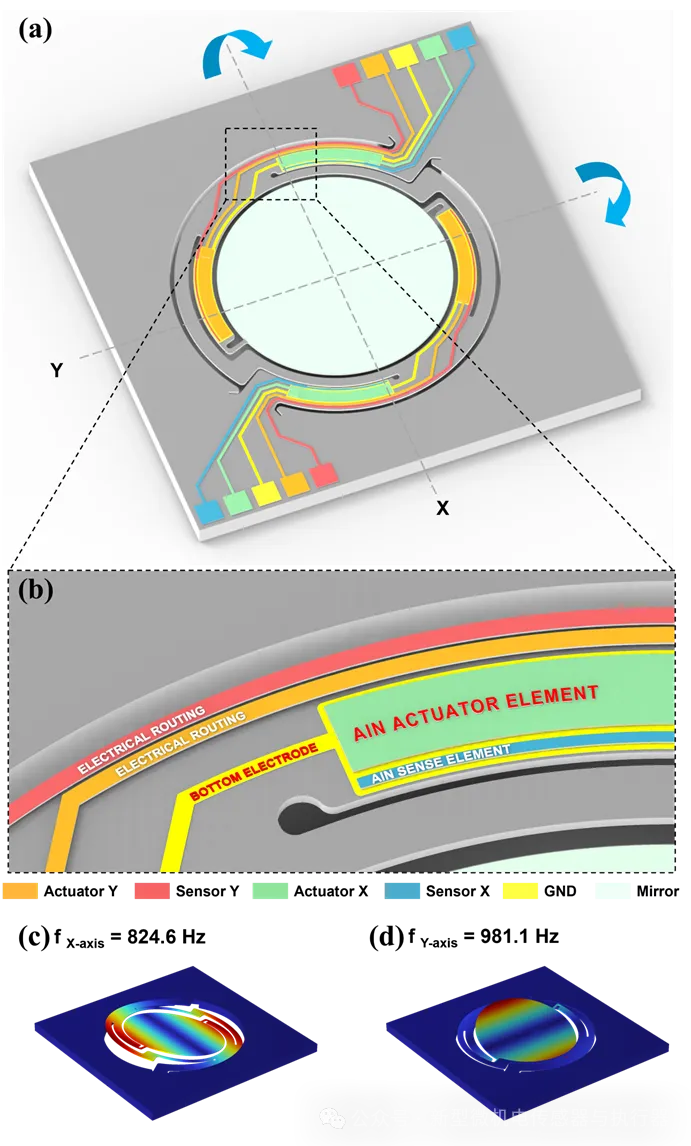

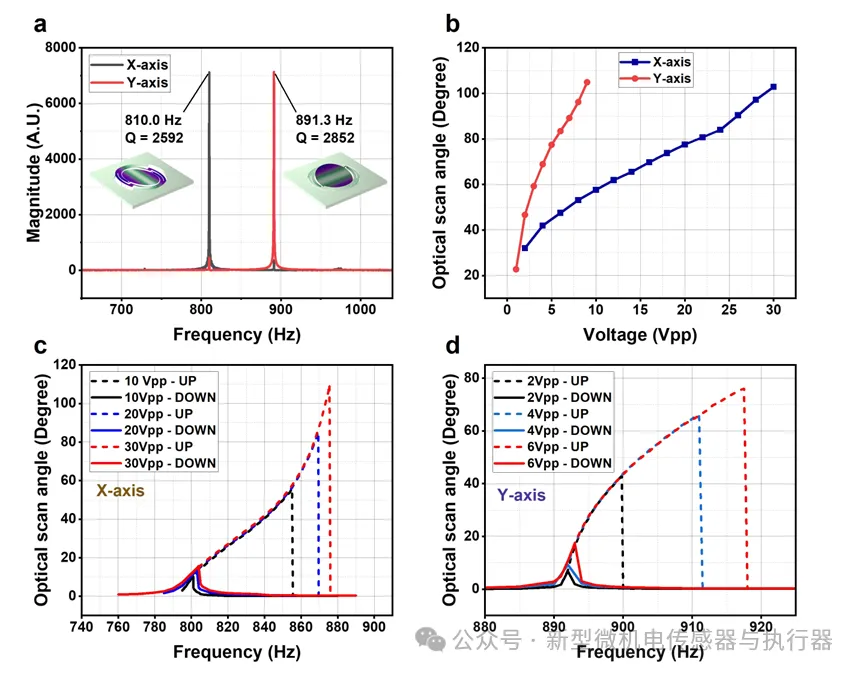

在空气环境中对微镜在不同电压和不同频率下的光学扫描角度进行了测量,测试结果如图 2所示,双轴的最大光学角度均小于25°。

图2 空气中的测试结果。(a)微镜的X和Y轴频率响应。(b)不同电压下的最大扫描角度。不同电压下,微镜沿(c)x轴和(d)y轴的光学扫描角随驱动频率的变化。

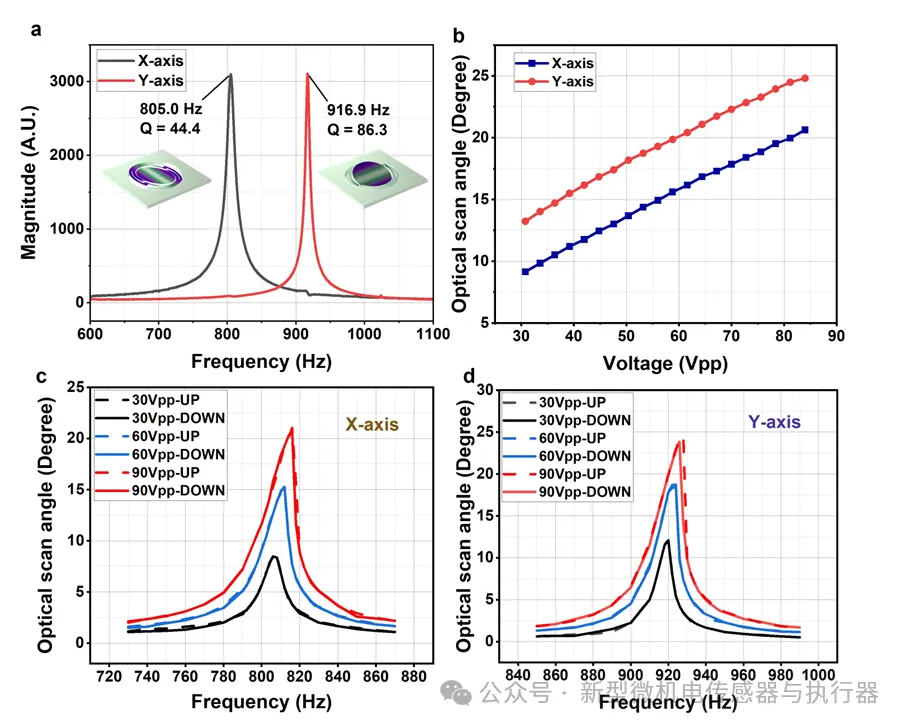

为了提高扫描角度,降低空气阻尼,本工作在气压4 Pa的真空环境下进行测试,发现微镜的扫描角度有显著提升。但是其转角值尚未达到仿真所能达到的最大转角时,就发生了断裂现象,如图 3(a)所示。此时限制微镜转角继续增大的主要因素就是应力大小。当应力大于硅的许用应力时,材料将会发生断裂破坏。但发生破坏时的转角值明显小于仿真时硅域最大应力为硅材料断裂极限时对应的转角值。这是由于刻蚀器件层的硅时,钝化和刻蚀周期交替进行,导致其侧壁表面产生贝壳状结构,且在侧壁与上表面交界处留下刻蚀坑。当微镜进行大角度扫描时,这些刻蚀坑处会成为应力的奇异点,即在刻蚀坑底部局部应力大于硅的许用应力,从而发生断裂破坏,如图 3(b)所示。

图3(a)传统刻蚀工艺的器件在真空中测试后发生断裂的照片。(b)发生断裂器件的侧壁具有大量贝壳状结构和刻蚀坑。(c)采用改进的刻蚀工艺加工出的器件具有光滑的器件层侧壁。

本工作开发了新的刻蚀工艺,最终成功制造出侧壁光滑,无贝壳状结构的微镜器件。采用改进后的刻蚀工艺制造出微镜的器件层侧壁形貌如图3(c)所示。可以看到侧壁光滑,无明显的贝壳状结构,从而使最大应力处的凹槽和圆角能够更好发挥匀散应力的作用。

继续在真空中对采用改进刻蚀工艺制备的微镜进行测试。微镜的频率响应曲线和不同电压下的最大光学扫描角,分别如图 4(a)和图 4(b)所示。真空中测得微镜的谐振品质因数明显高于空气中测得的数值(如图 2(a)),这是由于空气阻尼大大降低的缘故。不同驱动电压下,微镜光学扫描角度随频率的变化如图 4(c, d)所示。可以看到谐振状态下工作的器件具有明显的非线性效应,需要采用向上扫频驱动(UP)的方式才能达到最大扫描角度。

图4 真空中的测试结果。(a)真空中微镜的X和Y轴频率响应。(b)不同电压下的最大扫描角度。不同电压下,微镜沿(c)x轴和(d)y轴的光学扫描角随驱动频率的变化。

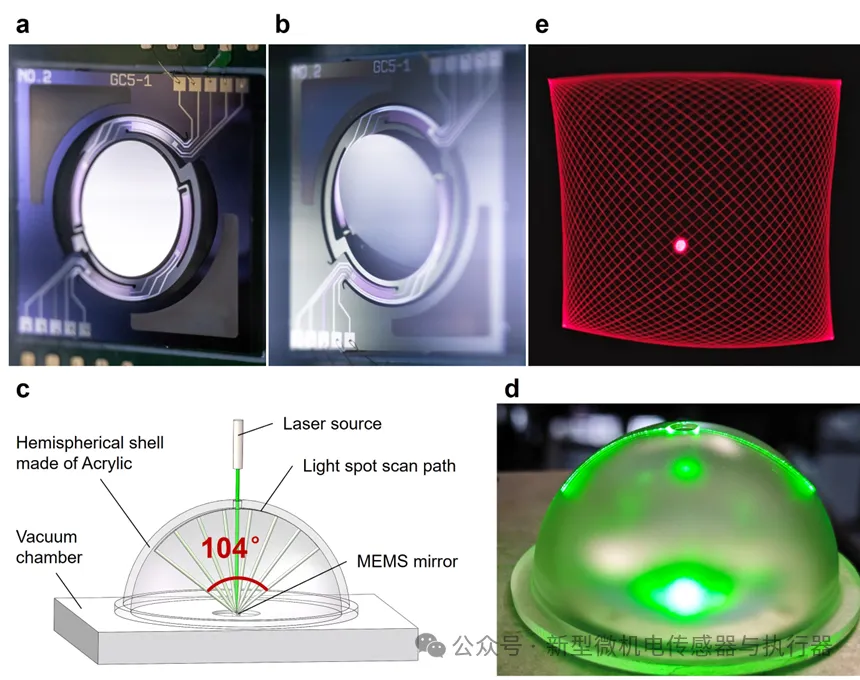

经过上述优化,微镜可以实现100°以上的光学扫描角度。采用频闪仪定格住微镜沿X轴和Y轴偏转到最大角度时刻,分别如图5(a)和图5(b)所示,说明了它沿两个轴均有大角度扫描能力。另外,本工作采用顶部有孔的亚克力半球壳来更直观地展示微镜的光学扫描角度,装置示意图如图

5(c)所示。亚克力半球壳表面为磨砂材质,可以更好地展示光线扫描路径。激光从半球壳顶部的小孔入射,经过扫描中的微镜的反射,出射光呈现在半球壳上。以微镜沿Y轴扫描时为例,出射后的激光呈现在半球壳上,如图

5(d)所示,此时微镜沿Y轴的光学扫描角度为104°。微镜沿X轴扫描时的情况与此类似。采用该微镜扫描出的李萨如曲线如图

5(e)所示,图中的亮点为激光经过真空腔玻璃盖板的反射得到的亮点,可以在后续工作中予以消除。

图5 工作中的大角度扫描微镜。(a-b)使用频闪仪拍摄到的微镜沿X轴和Y轴扫描的照片。(c-d) 微镜沿Y轴具有104°光学扫描角。(e) 采用双轴微镜扫描出的李萨如图。

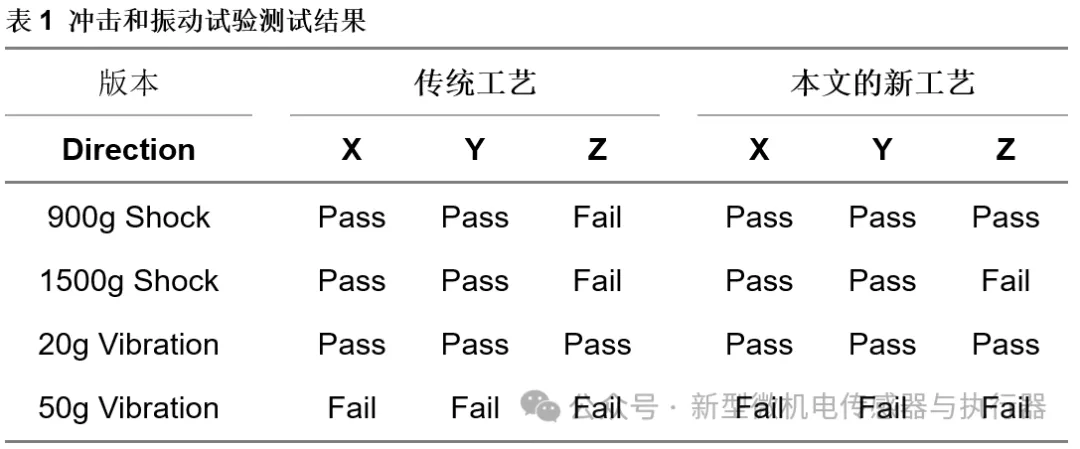

通常情况下,大的扫描角度往往意味着较低的结构刚度和较低的结构可靠性,面对冲击振动等环境因素影响时容易发生失效。所以本工作针对微镜进行了冲击和振动试验。根据车规级试验标准AEC-Q100,本工作针对冲击和振动试验分别采用车规要求的加载标准(1500g冲击和50g振动)和仅比车规要求低一级的加载标准(900g冲击和20g振动),以测试器件所能承受的加载量级上限。试验结果如表1所示。

如表 1所示,虽然本工作所设计的微镜未能通过车规级标准的1500g冲击实验,但是微镜在X/Y/Z三个方向上均通过了900g冲击和20g振动试验。这证明了该微镜在具有较大扫描角度的同时,具有一定的抗冲击和振动的能力。值得注意的是,采用传统刻蚀工艺加工的微镜未能通过900g冲击测试,然而采用改进后的刻蚀工艺制作的微镜可以通过900g冲击测试。这证明经过工艺改进后的微镜在抗冲击性能上有了明显提升。后续我们将考虑通过可靠性加固等方式进行优化,有望实现更高的器件可靠性。

03

本工作报道了首个可以进行超过100°光学角度扫描的双轴李萨如扫描压电MEMS微镜。通过设计优化、工艺改进、真空封装以及控制方法等方面进行提升改进,最终微镜实现了X轴102°,Y轴104°的光学扫描角度,且具有5mm直径的较大镜面尺寸,可以满足激光雷达等的应用需求。此外,本工作所设计的微镜在具有极大的扫描角度和大镜面直径的同时,还通过了900g的冲击和20g的振动试验,证明其具有一定的机械鲁棒性。后期经过可靠性改进后有望实现在复杂恶劣的车载环境中更高的可靠性。

原文链接:https://doi.org/10.1109/JSEN.2024.3517160