点击左上角“锂电联盟会长”,即可关注!

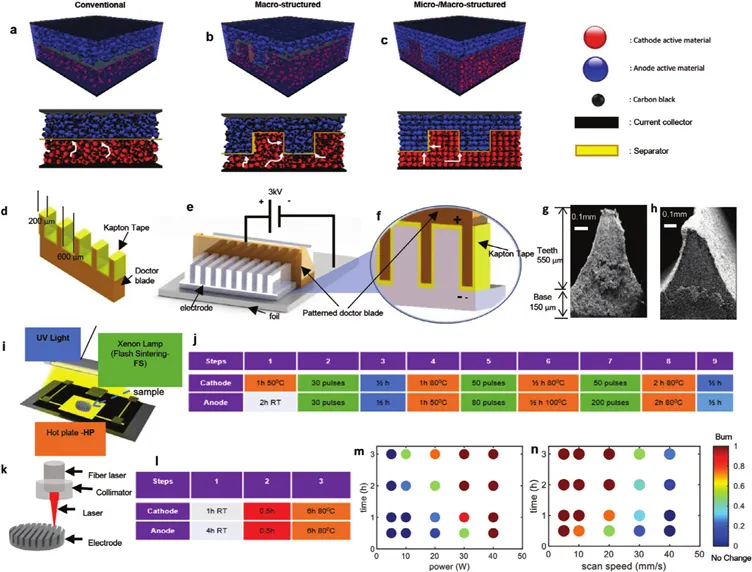

锂离子电池因其高能量和功率密度,以及它们的安全性和耐用性而特别受到青睐。尽管LIBs的许多进步都集中在新材料的整合上,但提高电池性能的另一个关键因素是电极的结构。增加电极厚度是增加能量存储的一个重要策略,它允许在给定面积上装载更多的活性材料。然而,增加电极厚度带来了显著的挑战,如离子扩散路径更长、电子传输减少和循环过程中内部应力增加,所有这些都可能损害电池的功率性能和机械稳定性。最近的努力已经集中在解决加厚电极的挑战上,但结果并不如预期的成功。例如,一个600微米厚的混合正极,结合了NMC-811(LiNi0.8Co0.1Mn0.1O2)和固态电解质,由于结构中只有30%由活性材料组成,未能实现长循环寿命。另一种方法涉及通过使用树胶粘结剂和单壁碳纳米管(SWCNTs)的冷冻干燥方法创建的500微米厚的电极,显示出了511mg /cm2的高质量负载和79.3mAh/cm2的面积容量。然而,这种设计在仅仅一个循环后严重退化,并最终在15个循环后失败。克服这些限制的一个策略是使用三维电极几何结构。这些三维结构为离子提供了短扩散路径(SDPs),其特征是直接的、不曲折的路径,促进了更快的离子传输,并增加了负极和正极之间的界面面积,增强了电化学反应位点。通过采用具有SDP特性的三维几何结构,可以开发出活性材料含量增加的同时保持卓越电池性能的更厚的电极。已经探索了各种技术来创建SDP电极,从微观层面关注颗粒形状和孔隙结构,到宏观层面解决局部孔隙率的均匀性。然而,在实施这些三维结构电极方面的关键挑战在于制造方法。传统的浇铸方法在生产具有高材料负载的厚电极时面临限制。

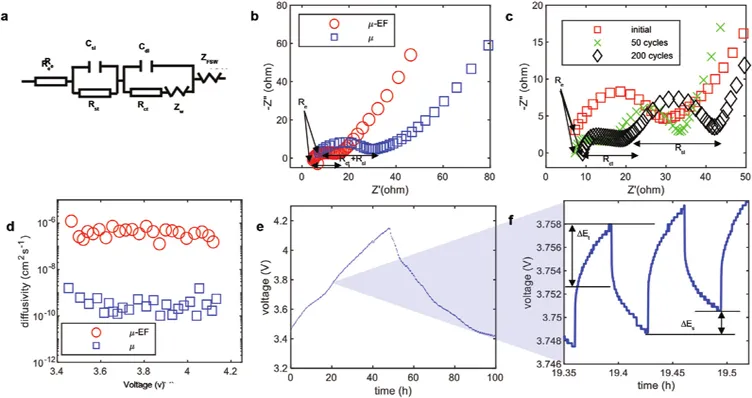

密苏里科技大学Jonghyun Park团队开发了一种称为微电场(μ-EF)过程的新方法,其中在μ-casting过程中集成了电场(EF)。这种技术结合了图谱化刮刀和在铸造过程中应用高压来控制活性材料颗粒的排列。μ-EF过程通过排列颗粒来增强离子传输,创建低曲折度和SDPs。由于改善的颗粒排列,Li+离子可以在离子扩散过程中找到更直接的旅行路径,从而实现低曲折度。它还确保了均匀的颗粒分布,并最小化了局部孔隙率,有效地减少了不活跃区域的形成。这些协同效应使得生产700微米厚的电极成为可能,被定义为超厚电极。作者深入研究了μ-EF制造过程,重点关注μ-EF技术如何实现超厚电极(正极-NMC 622,LiNi0.6Mn0.2Co0.2O2和负极-MCMB,MesoCarbon Microbeads)的创建以及其与关键电池性能参数的关系,如形态、孔隙率、导电性、电荷转移特性、阻抗、倍率能力以及循环性能。特别强调克服干燥超厚电极时保持结构完整性的挑战。此外,还研究了循环电极中的缺陷形成,并评估了它们的机械性能,增强了研究人员对它们的性能和耐用性的理解。μ-EF过程代表了电池技术的重大突破,使得制造更厚、更高效的电极成为可能,这些电极具有改进的能量密度和电荷传输能力。这种方法有潜力改变从便携式电子设备到电动汽车和可再生能源系统的能量储存应用。

该成果以"Hyper-Thick Electrodes for Lithium-Ion Batteries Enabled by Micro-Electric-Field Process"为题发表在《Advanced Science》期刊,第一作者是Tazdik Patwary Plateau。