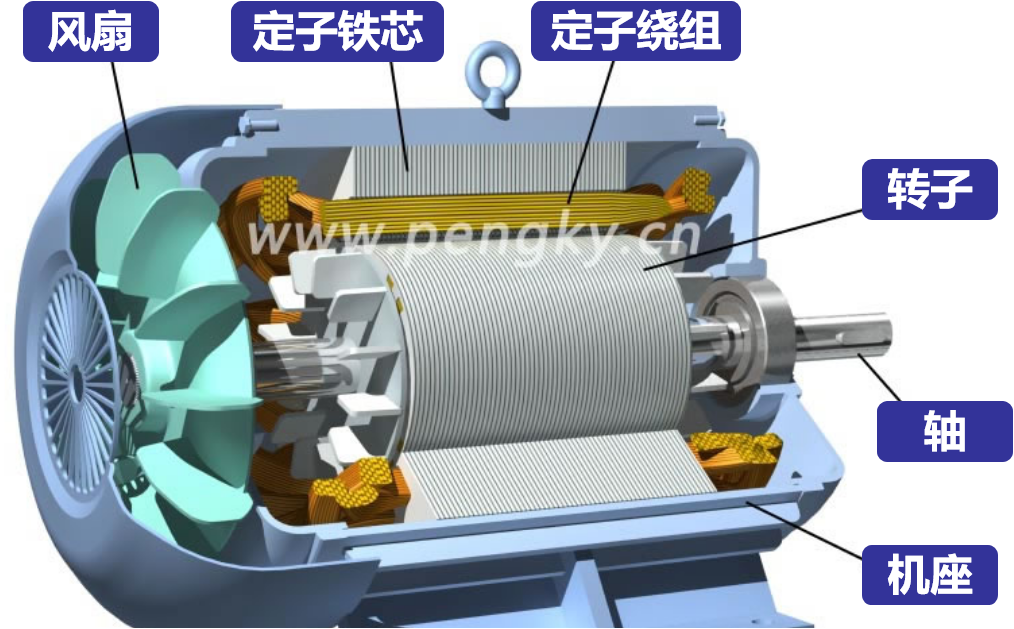

永磁同步电动机(permanentmag⁃net synchronous motor,简称PMSM),永磁同步电机主要由转子、定子、轴承、绕组、端盖等各部件组成。

永磁同步电机的组成及横切面

作为电机中静止的组成部分,定子由定子铁芯和绕组两大部分构成。定子铁芯一般由层叠的硅钢片打造,这样做旨在降低涡流损耗并增强磁导性。而定子绕组则是将绝缘铜线按照特定模式缠绕在铁芯的槽中,构成三相绕组。

当三相交流电被引入这三个对称的绕组时,依据电磁感应定律,变化的磁通将在定子绕组中产生。由于三相电流在时间上存在相位差异,以及绕组在空间上的排列差异,这些磁通相互影响,进而在定子和转子之间的空间内形成一个与同步速度旋转的旋转磁场。

定子铁心和定子绕组构成

永磁同步电机转子如图所示,主要有永久磁体、转子铁芯和转轴构成。

永磁同步电机转子的3种形式

1.1

永磁体磁极转子

安装一个永磁体磁极的转子,永磁体磁极安装在转子铁芯圆周表面上,称为表面凸出式永磁转子。

永磁体转子外壳

1.2

永磁体磁极嵌入铁芯

永磁体磁极嵌装在转子铁芯表面,称为表面嵌入式永磁转子。

嵌入式永磁体

1.3

内埋式永磁转子

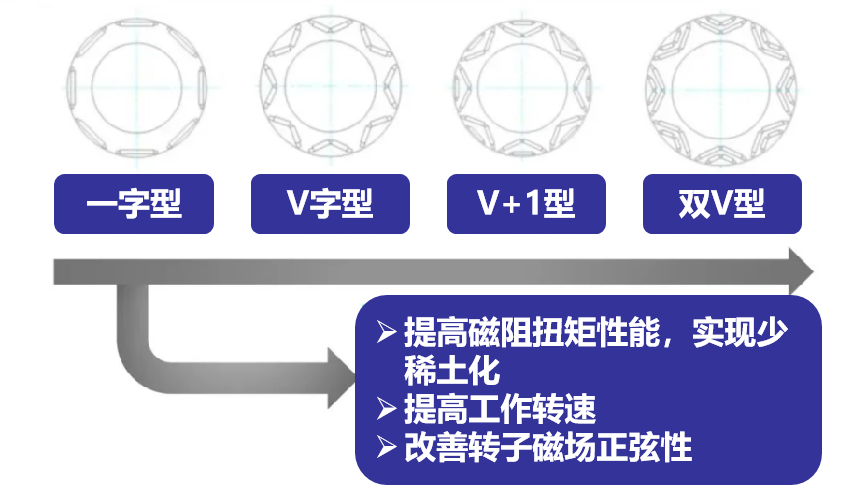

在较大的电机用得较多是在转子内部嵌入永磁体,称为内埋式永磁转子(或称为内置式永磁转子或内嵌式永磁转子),永磁体嵌装在转子铁芯内部,铁芯内开有安装永磁体的槽,永磁体的布置主要方式如图所示,在每一种形式中又有采用多层永磁体进行组合的方式。

内埋式永磁体转子

高速永磁体转子的强度分析

烧结钕铁硼(NdFeB)作为一种在永磁电机中广泛采用的高性能永磁材料,虽然因其卓越的磁性能受到青睐,但其物理特性也引发了一系列挑战。这种材料在抗压性能上表现良好,但在抗拉强度上相对较差,特别是在高速旋转条件下,转子上的永磁体会受到极大的离心力作用。为了保障电机的可靠运行,必须采取有效的固定措施来满足转子的结构强度和动力学需求。

在高速永磁同步电机的转子设计中,主要存在三种设计类型:内嵌式、表贴式和表面嵌入式。在表贴式永磁转子的设计中,根据所使用的护套材料,可以将其进一步分类为非导磁合金钢护套转子和碳纤维复合材料护套转子。

目前,最常见的保护措施包括使用碳纤维来绑定永磁体,以及在永磁体外层添加一个高强度的非导磁合金保护套。

永磁转子温度仿真元分析

转子结构设计也有性价比

新能源汽车普遍采用内置式永磁同步电机,这一选择主要得益于其卓越的性能和独特的结构优势。在内置式电机的设计中,根据绕组的布局,可分为分布式和集中式两种形式。新能源汽车倾向于选择分布式绕组电机而非集中式,原因主要包括:

首先,分布式绕组电机通过精确的极槽配合,能够优化电磁力波的分布,减少谐波的产生,有效提升NVH(噪声、振动和粗糙度)性能,这与新能源汽车的应用需求高度契合。

其次,分布式绕组电机的定子结构避免了凸出的极掌设计,而是由一个或多个线圈按照特定规律布置形成线圈组。这种设计为电机转子的多样化设计提供了灵活性,使其能够满足多样化的工作条件。

分布式绕组(左)和集中式绕组(右)

永磁电机的转子构造具有特定的设计和功能。转子主要由多片硅钢片叠加并固定,这些硅钢片不仅构成了转子的主要结构,还有助于降低涡流损耗,从而提升电机的效率。

在转子内部,设计有多个槽位,各自承担不同的功能。位于外侧的槽,也被称作V槽,主要用于稳固永磁体,保证其在电机高速运转时的稳定性。

槽位的设计还兼顾了转子的轻量化需求。在确保足够的结构强度的同时,通过精心设计的槽位和材料选择,减轻了转子的重量,降低了转动惯量,进而提升了电机的响应速度。

永磁电机转子结构设计

转子结构变化决定电机性能

在新能源汽车电机的设计中,转子的结构是一个关键要素,它不仅要确保在安装了永磁体后,即使在高速工况下也能保持稳定性,防止变形。同时,转子的结构还需充分考虑到为永磁体提供足够的空间,以便能够容纳更多或更大尺寸的永磁体,从而增强电机的性能。此外,转子的结构尺寸还需要易于优化,以适应不同车型和性能需求。

4.1

结构分段和错极

当转子不进行斜极设计时,其几乎不会产生轴向电磁力。但是,随着转子线性移位斜极分段的增加,轴向电磁力会逐渐增强。这是因为增加的分段数导致转子的总移位角度增加,进而导致更多的磁漏。

转子错极分布设计

4.2

错极结构分级

错极技术包括常规错极、V形错极和交叉错极等类型,它们主要的作用是减少谐波、改善齿槽转矩以及降低转矩波动,从而有效减少由径向电磁力引起的振动和噪声。

错极的5中设计分类

扫描二维码|关注我们 ● 电动车千人会 ● | 扫码关注智能汽车 ● EVH1000智能汽车 ● |

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式

【免责声明】文章为作者独立观点,不代表电动车千人会立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系电动车千人会进行删除或洽谈版权使用事宜