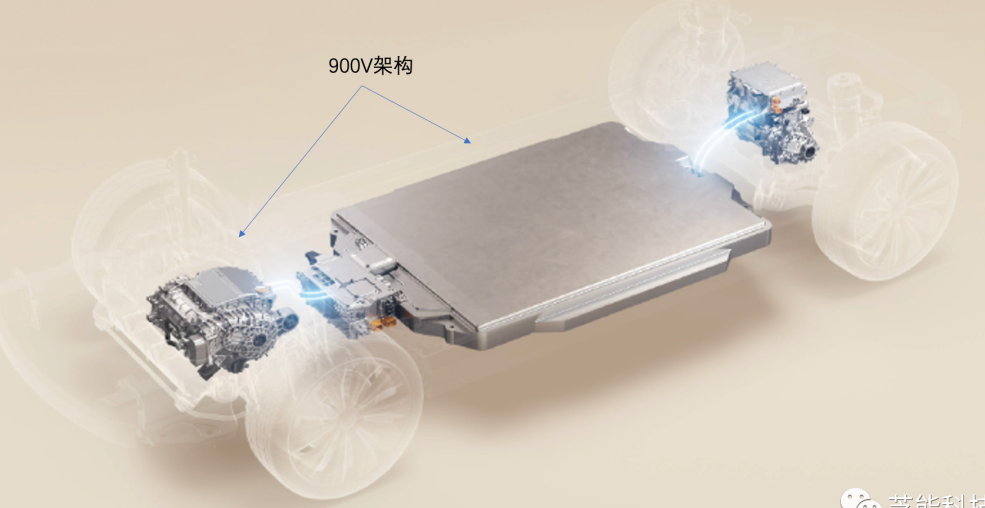

电驱动系统为整车和乘客带来更为直接的感官体验。蔚来乐道L60以及即将发布的全新旗舰ET9都采用了900V架构电驱。该架构体现了高电压、高效率、高可靠性、高功率密度及高静谧性这五大特色鲜明特征。

该架构采用的是高性能900V碳化硅电机控制器,针对高压碳化硅应用中的关键技术要点,如绝缘材料的耐受能力、局部放电、碳化硅器件的开通与关断应力、短路能量控制等,进行了全面优化,既满足了900V高压系统的需求,又实现了高效率的运行。

在碳化硅模块的选择上,采用了高可靠性的1200V碳化硅模块,通过芯片银烧结技术与芯片互联工艺,使得功率循环次数得以显著提升,达到原有水平的5倍以上。此外,控制器还具备极低的损耗特性。在最新一代的1200V碳化硅芯片中,导通电阻降低了15%以上。

除上述特点外,在低热阻设计、高工作节温控制以及低回路电感等方面,也取得了显著的创新成果。整个控制器的最大功率密度高达75千瓦每升,而模块本身的功率密度则更为突出。

此外,采用了W-PIN的900V电机,为产品制造与生产带来了极大的效益。并且采用了高PDIV的产品设计理念,使得整体绝缘性能提升了20%。同时,通过采用连续波绕技术,相较于传统,焊点数量大幅减少了85%。在定子闭口槽技术方面,综合考虑了轴电压与轴电流的影响,这一设计不仅提升了电机的效率,更确保了整车的可靠性与高安全性。

同时还采用了自粘芯片设计,提升了芯片的刚度,降低了高速铁芯的损耗,从而延长了整车的续航里程并提升了用户体验。对于这款W-PIN电机,特别是在900V电压环境下,绝缘系统的设计是最大的挑战之一。影响绝缘系统的因素主要包括电场电压、高频瞬间的尖峰电压,以及气候、温度、湿度、海拔等环境因素。在验证过程中,海拔因素往往容易被忽视,但其对绝缘系统的影响却不容忽视。

在局部放电后,熄灭电压的滞后效应以及耐压因子的老化衰减是必须考虑的因素。

在开发整个绝缘系统产品的设计与验证阶段,蔚来团队进行了四个层面的充分可靠性验证:从EDS层级到电机的绝缘系统,再到工艺制造与材料层级,历经数万小时、接近数百万公里的等效台架与整车耐久测试,这些测试覆盖了全电压范围以及不同海拔条件,从低海拔地区直至三千米、四千米、乃至五千米的高海拔地区,以确保整车上市后绝缘系统的可靠性。

同时,900V高压电缆直径缩短30%,线束减重50%,前后电驱减重34%,实现了整车电气重量的显著减轻。降低电量输送过程中的功率损耗,有效提升续航表现。

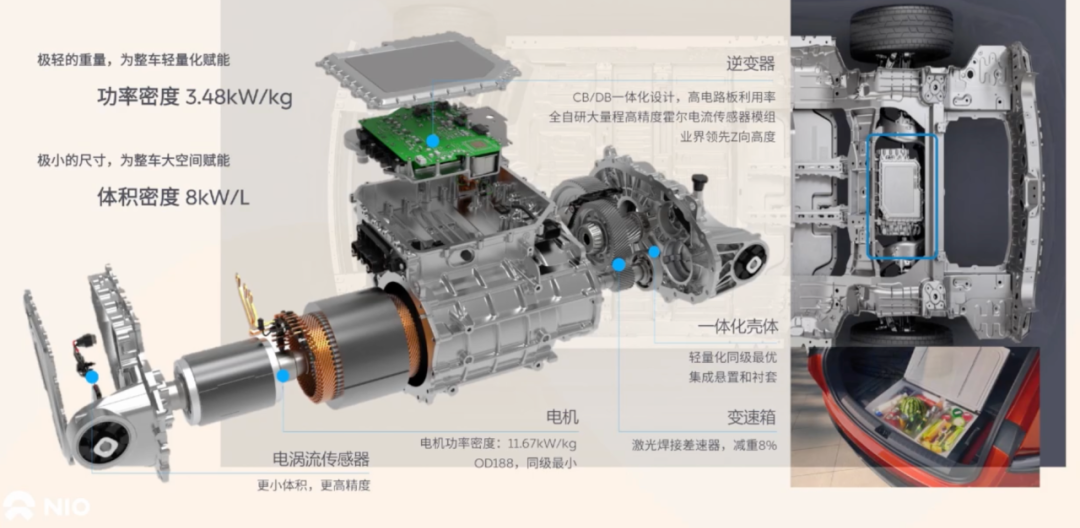

此外,还引入了一体化焊接差速器技术。在新能源汽车领域,蔚来是首次运用该技术的企业。如今,这项技术已被多家企业采纳,并逐步成为规模化生产的产品标配。

凭借这一极致的产品设计,成功实现了3.48千瓦每千克的功率密度以及8千瓦每升的体积密度。针对该产品架构,蔚来团队采用了平行轴的布置方式。在整车布置过程中,尤其是后驱系统,高度空间的利用尤为敏感,而在车身方向上的空间则相对宽裕。因此,在综合考虑产品的可靠性、NVH性能及成本等因素后,选择了平行轴布置,以优化空间利用,既满足整车的空间需求,又确保产品性能的提升。

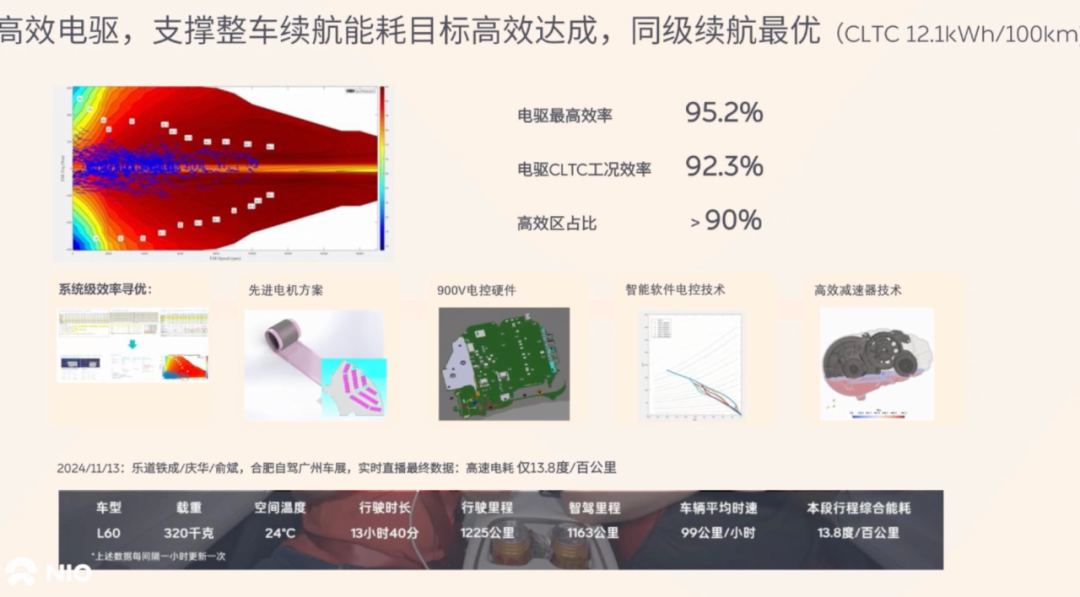

通过电驱动系统的产品设计优化,涵盖系统寻优、硬件、软件及机械等多个层面,目前该款电驱动系统的CLTC工况下效率可达92.3%,在行业内处于领先地位。

除此之外,还采用了软件谐波注入技术,开发了电机的低齿槽转矩,并开发了分区随机开关频率技术。同时,自主研发了智能阻尼技术显著提升了整个传动系统的紧致感。

扫描二维码|关注我们 ● 电动车千人会 ● | 扫码关注智能汽车 ● EVH1000智能汽车 ● |

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式

【免责声明】文章为作者独立观点,不代表电动车千人会立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系电动车千人会进行删除或洽谈版权使用事宜