点击左上角“锂电联盟会长”,即可关注!

本文通过某电源侧储能电站项目中,磷酸铁锂储能电池舱的设备监理工作,梳理储能电池舱的主要部件及生产工艺流程,分析几点制造过程中的监理要点,与大家分享学习。

储能电池舱的主要部件及生产工艺流程

主要部件

电池包由单体电芯(磷酸铁锂电池、高能量密度30Ah、方形铝壳)、电池模块、电池簇组成。

电池舱由电池架、高压箱、汇流柜(1000V,1000A)、消防装置、空调系统、监控装置、照明等组成。

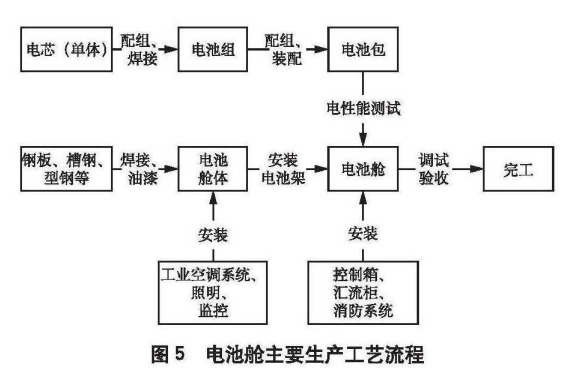

主要生产工艺流程

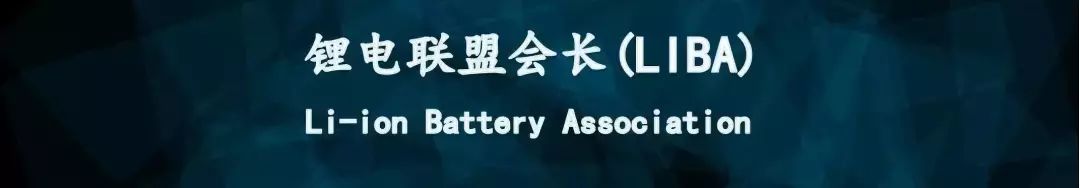

首先将单体电芯按电性能一致性进行分类、排列,然后将多个电芯根据设计要求进行并、串联组合排列,电池电芯见图1,电池组见图2。

电芯成组后进行激光焊接电极片,再将焊接后的电芯组,装入电池包内,见图3。

并用线束连接为一个整体,安装第一级BMS(BatteryManagemengtSystem电池管理系统)、冷却风扇、电极插座等配件,经二次电性能测试合格后,成品电池包完工,也称为电池包的PACK(包装)过程。

单个电池包完工后需按簇连接进行电性能测试,符合要求的电池包将成簇形式插人电池舱内的电池架上,并连接高压箱、汇流柜,再集成消防与火灾报警系统与监控、照明等系统。

图4是电池舱内部,电池舱整体装配完成后,进行最终电性能测试及品质检测,单个电池箱完工后由公路运输发货至现场。图5是电池舱主要生产工艺流程。

储能电池舱进度控制的关键点

目前国内多数储能电池供应商是在新能源汽车等动力电池供应商基础上拓展的储能电池业务,所以一般来说储能业务在内部的相关话语权较弱,设计、进度、采购等方面仍以满足车企及少部分大客户为主。

一般储能电池项目是以插单形式排产,其按合同要求制定的排产计划存在较大的不确定性,应派遣专人在供应商现场驻厂进行催交工作,特别指出的是此种情况贯穿在其整个物料供应体系内部。

1设计进度跟踪

储能系统总体设计方案一般是根据项目需求(总功率、充放电倍率、过载要求等)以及储能逆变器的要求,选择合适的单体电芯,设计合理的电池模块组成方案及电池簇系统及布置,热管理系统,消防报警系统等,是否有类似项目作为蓝本进行二次设计是影响设计进度的关键。

对于设计方案中主要物料的更换,应启动设计变更程序,重新进行功能、安全方面的评审,必须经过设计充分验证方才可以投入使用。

2物项采购进度跟踪

在设计评审通过后,将会形成一个包含近100多项物料的巨大物料包,主要包括单体电芯、电池管理系统BMS、电池包、电池舱、电池架、高压箱、控制柜、汇流柜、工业级空调系统、消防系统等数十个大部件,另有通讯线束、动力线束,高压开关、断路器、电池焊接用集成盖板、插座、串联招排、风机、绝缘盖板等数百项物料,应着重关注其中以下5个方面。

1)电芯:电芯也是整个电池舱设备中的最主要原材料,故应首先予以落实。

2)电池管理系统BMS:因全球半导体、芯片供应紧张,如NXP通讯芯片从9元/片涨价到近200元/片,加之BMS厂家的产能以满足动力电池为主,故BMS的供货时间也是限制电池包交付的主要因素,必要时可以采取非常规的釆购渠道。

3)电池包物料:主要包括电池包内连接线束、温度传感器、风机、集成盖板、金属箱体、正负极接头、铜排、铝排、卡件等,涉及的物料约有几十种,涉及的供应商有十多家。

由于国内储能行业缺少统一的产品标准,电池包物料都为非标件,而电池包的生产又必须待全部物料齐全后流水线生产,故这几十种物料的供货周期直接影响整体设备的供货时间,故应重点关注。

协调各物料交货时间与电池包投产时间是否满足进度要求,而其中对于集成盖板、电池串联线、通讯线束、箱体等易出现滞后情况的应重点关注。

4)集装箱(电池舱体):在深化设计后应重点关注,集装箱箱体、工业级空调的釆购情况,汇流柜、控制柜的主要电气元器件(断路器、通讯转换器、触摸屏、交换机、UPS)的釆购情况是否满足进度要求。

5)备用物料的采购:应充分考虑制造过程中、后期投运后的正常的、可以预见的损耗,増加必需的余量,可以按照增加多个电池包的方式作为备料釆购。

3生产制造过程的进度控制

生产制造过程的进度控制可分两条生产主线进行,其一为电池包的生产,应重点关注电芯成组激光焊接工序,以及电池包的电性能测试等影响进度的关键工序,特别对于激光焊接、电性能测试应关注该工序的产能及排产情况。

对于电测工序应对电池一级BMS的通讯程序、充放电柜的通讯程序提前测试准备,并应准备充足的通讯连接线束,保证同时测量足够数量的电池包。

另一条生产主线为电池舱的舱体部分,即集装箱部分,可以与电池包的生产同步进行,一般选取具备电气集成经验的设备供应商,主要涉及集装箱箱体、电池架、汇流柜、控制柜、高压箱、空调、消防等物料的采购,在集装箱主要物料备齐后,对以上主要电气类设备进行电池架安装、电池包安装、电池舱整体电性能测试。

4储能电池舱质量控制方面的关键点

1电池包PACK工序

电池模组激光焊是电池PACK最关键工序,直接影响产品的质量与性能,焊缝应保证焊透,焊缝高度应与极片持平t不得出现凹陷等低于极片表面情况,极片表面不能出现击穿、焊穿等情况,表面焊渣、飞溅要立即清除。

PACK工序的电气性能检验主要包括5个方面:

1)焊接后应电压值与内阻值测ft

2)电池组放电量测试,应大于标定值240Ah,

3)单次充、放电结束静置20min后测量,单体电压>3.2V,

4)电池包电压C/>39V,内阻<8

5)正负极插件对电池包壳体绝缘电阻>20MQ。一级BMS功能测试,包括正常监控单体电压、温度正常,出厂静态压差测量值<20mV。

2电池舱的整体测试

整体性能测试应重点关注1级、2级、3级BMS数据釆集功能检查,3级BMS与空调、消防系统的通讯功能检查,电池包正/负极对地绝缘电阻应大于2Gf2,控制箱至汇流柜连接线的绝缘电阻应大于2GS2。

3吊装过程的控制

由于单个集装箱由342个电池包及其他零部件组成,故单个集装箱实际重量约401,高度为3m,属于危险性较大的分项工程,在吊装前,其吊装方案需要进行确认。

特别是吊装方案应与现场吊装方案一致,若供应商发货前的吊装与现场吊装方案不一致,将导致现场需重新制定吊装方案并进行验证审核,对现场进度造成不利影响。

4其他过程的质量控制

电池包制作完成后,封盖板时应注意风机线是否被压在箱内,容易造成破损;电池包转运过程中应加防护帽,可防止碰伤;

集装箱焊接焊缝质量、外观一般较差,需提前把关,电池架装配,焊接需保证位置整齐、焊缝不能影响插箱装配,应特别关注电池架的沉重与受力情况;

汇流柜内断路器的额定电压、电流需核实;电池舱的铭牌信息中关于额定电压、电流等重要参数指标需要核实。

锂电联盟会长向各大团队诚心约稿,课题组最新成果、方向总结、推广等皆可投稿,请联系:邮箱libatteryalliance@163.com或微信Ydnxke。

相关阅读:

锂离子电池制备材料/压力测试!

锂电池自放电测量方法:静态与动态测量法!

软包电池关键工艺问题!

一文搞懂锂离子电池K值!

工艺,研发,机理和专利!软包电池方向重磅汇总资料分享!

揭秘宁德时代CATL超级工厂!

搞懂锂电池阻抗谱(EIS)不容易,这篇综述值得一看!

锂离子电池生产中各种问题汇编!

锂电池循环寿命研究汇总(附60份精品资料免费下载)