传统的维护往往是出现问题了才维护,或者依靠人员定期检查,因此往往维修成本很高。基于状态的维护(Condition-based Maintenance),是通过使用传感器实时监控设备的健康状态,使得设备能够在出故障前得到及时的维护。

常见的应用比如工业设备中的涡轮机、风扇、泵和马达等。本文从电机的失效类型、传感器的选择出发,说明基于状态维护(CBM)的设计实现,希望能给大家带来一些关于如何实现基于状态的维护(CBM)的一些启示。

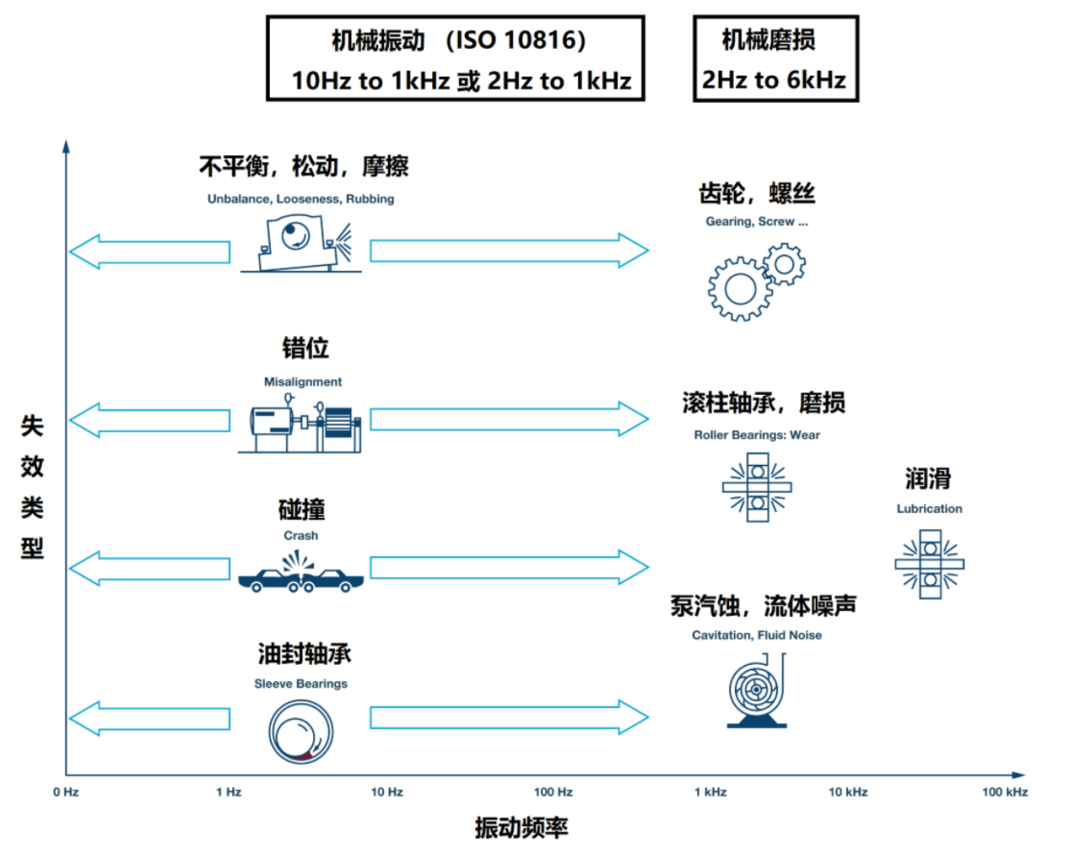

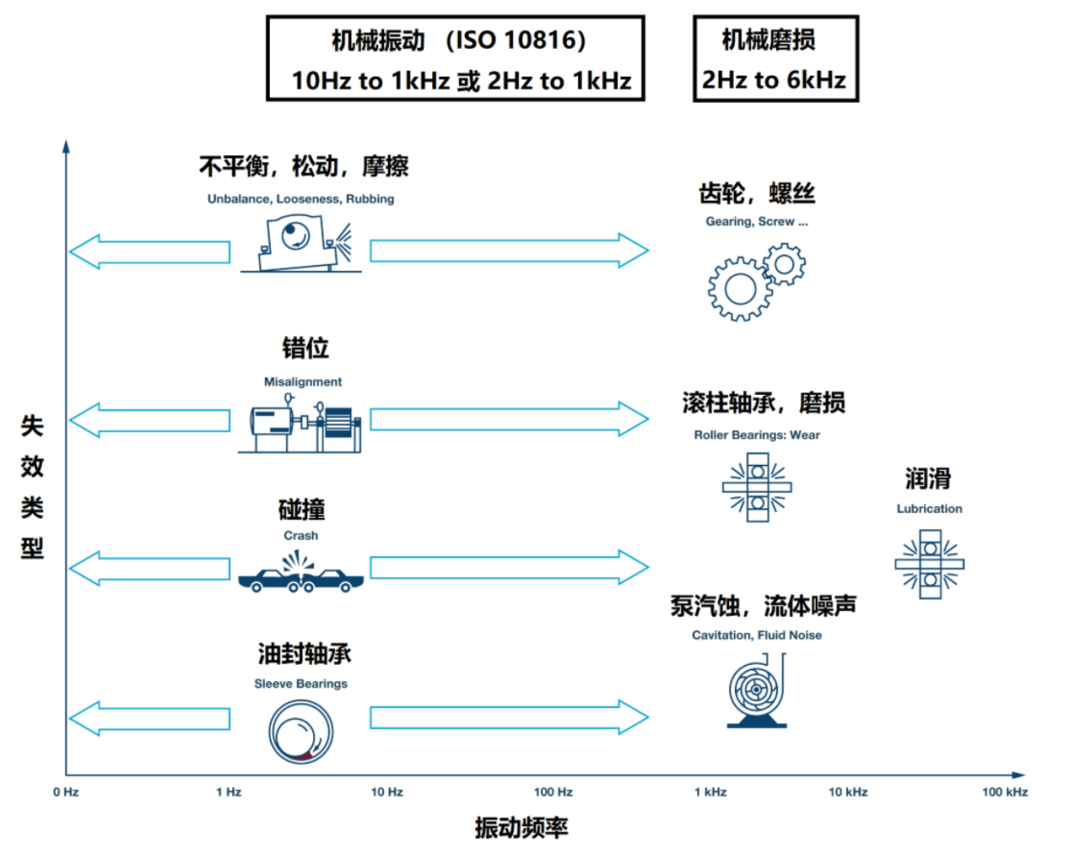

图1:失效类型 vs 振动频率(图片来源:ADI为你的应用选择最合适的加速度传感器)

振动测量是目前最常见的方式,因为它能够可靠地指示机械问题,如不平衡以及轴承故障等问题。

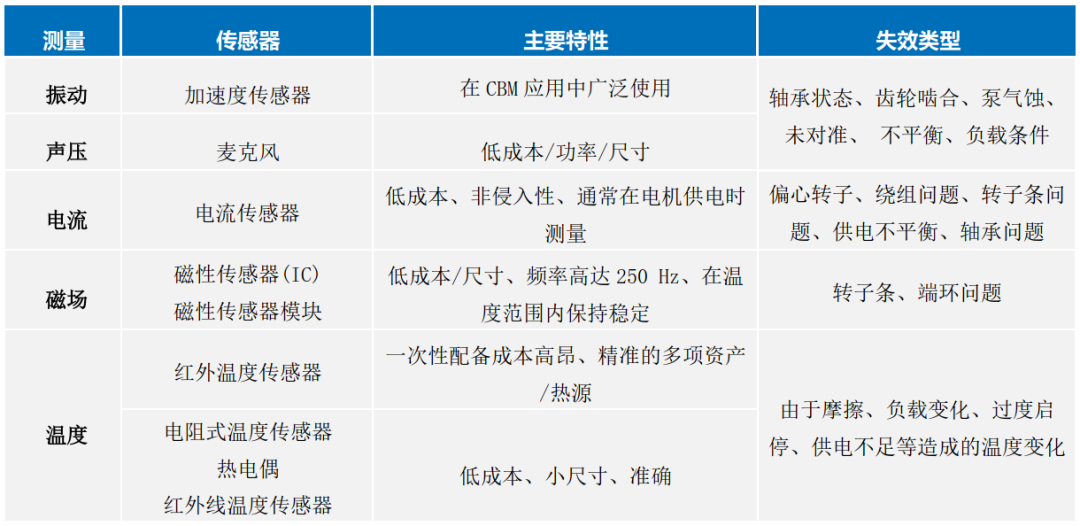

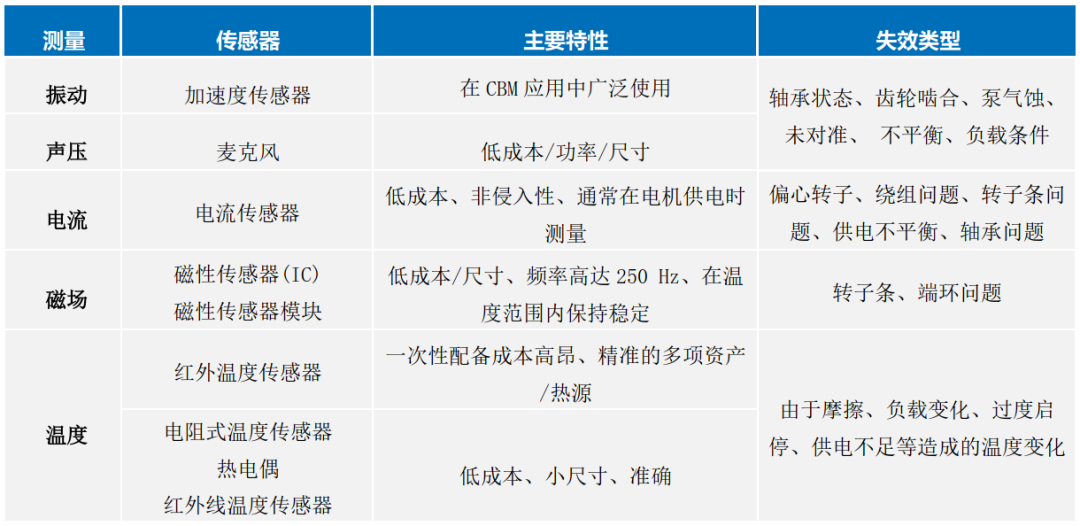

对于CBM, 常见使用传感器测量的信息有:振动、温度、声音、流量、压力等。

(图表信息来源:ADI选择最合适的预测性维护传感器)

在选择传感器之前,首先应该了解电机的失效类型。

对于加速度传感器比较关键的参数有:

噪声密度、带宽范围、线性度等。

传感器的性能越好,分析能力就越强。

比如对于低转速电机的不平衡问题,可能需要低噪声密度传感器,但是其对于带宽范围要求相对比较低。而对于齿轮故障检测,可能需要低噪声密度和宽带宽范围。

通过Digi-Key提供的参数搜索功能,可以筛选出所需的传感器,比如ADI加速度传感器。

加速度传感器输出主要分为模拟和数字两种。

模拟输出的传感器一般都会再接一个独立ADC或者连接到有集成ADC功能的MCU,来转化成数字输出。

因此如何有效地进行数字信号处理就变得特别重要。

一般ADC或传感器的数字输出方式主要为SPI。

这种方式往往不提供任何数据完整性检查机制、时间戳(time stamping)以及混合来自不同传感器的数据等功能。

因此,把传感器数据打包到更高级别协议的边缘节点中,然后再传送,会变得非常有效。这可以使得传感器接口更加健壮和灵活。这就要求边缘节点使用合适的方式处理打包数据流。

一般ADC或传感器的主要数字输出方式为SPI。

SPI是一种不平衡的单端串行接口,主要用于短距离传输数据。

长距离有线传输,可以选择使用RS-485传输。RS-485信号传输是平衡的差分式传输,本身便能抗干扰, 适用于较长距离的数据传输。RS-485在100米以下的传输距离,数据传输速率可以达到50Mbps。如果降低数据传输速率,传输距离可以延长到1000米。(产品示例:ADI RS-485收发器)

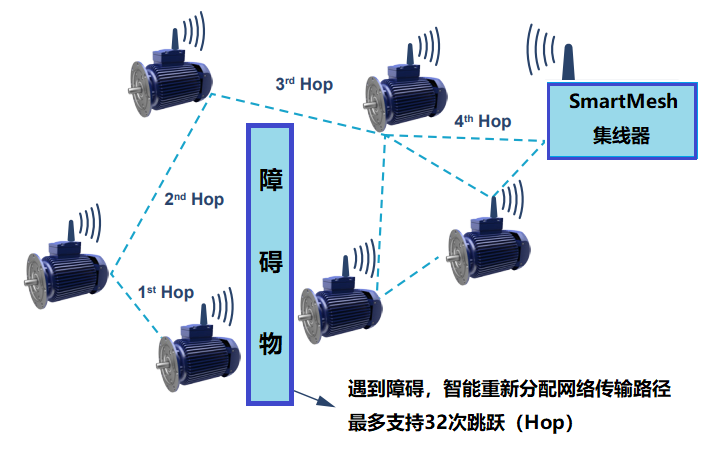

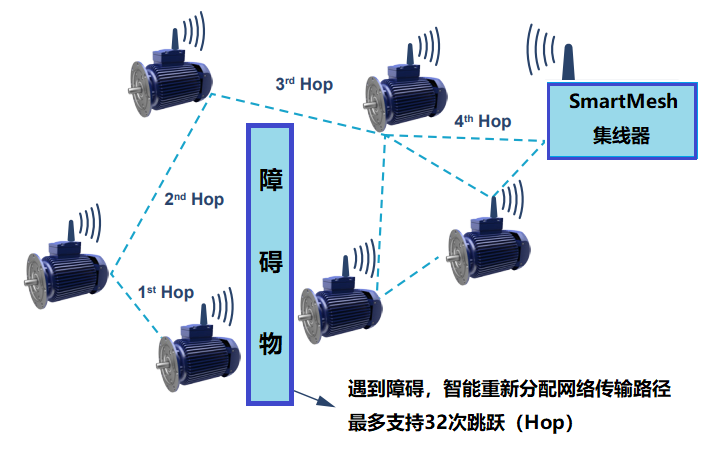

长距离无线传输的方式有很多,比如Wi-Fi、蓝牙、LoRa、zigbee等等。这里以ADI SmartMesh为例,带大家初步了解长距离无线传输的连接方式。

ADI SmartMesh IP网络基于6LoWPAN标准(IEEE 802.15.4e),基于2.4GHz频段,具有低功耗高可靠性的特点。

图2:SmartMesh网络连接(图片来源:ADI选择正确的加速度计以进行预测性维护)

ADI SmartMesh

更多ADI RF 收发器模块

采集完数据之后就是分析数据。目前存在多种振动分析技术。比如使用数字滤波,用于克服流程本身或者由机器的其他组件导致的寄生振动,还可以使用数学工具进行辅助,例如ADcmXL3021中包含的工具(计算平均值、标准偏差、波峰因素、峰度等)。

分析可以在时域中进行,也可以对频率做分析。特别是频率分析,可以提供关于异常及异常原因的信息的分析。

无论使用哪种分析方法,关键是要确定最佳警报阈值,以使维护操作既不会太早也不会太迟。

不管是工业4.0,还是中国制造2025,都加速了工业向自动化发展的趋势。对于高技术产业,诸如机器人技术、人工智能等,往往需要更先进的方式以确保系统的可靠性。基于状态的维护(CBM)能够通过实时监控来确保系统可靠性,因此这一方法变得越来越重要。

更多传感器相关的技术资料,参见digikey.cn内文章。