/ 前言 /

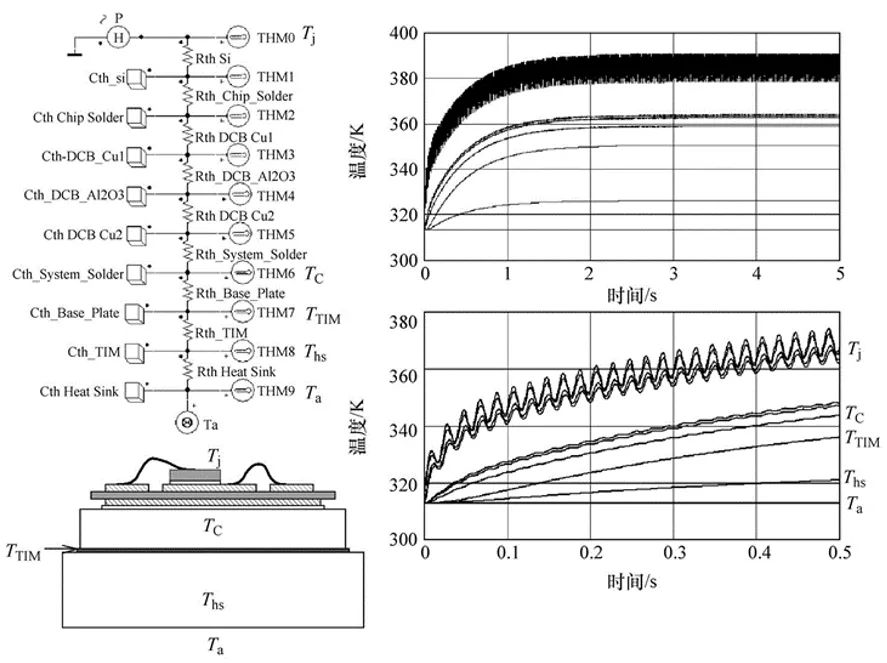

有了热阻热容的概念,自然就会想到在导热材料串并联时,就可以用阻容网络来描述。一个带铜基板的模块有7层材料构成,各层都有一定的热阻和热容,哪怕是散热器,其本身也有热阻和热容。整个散热通路还包括导热脂、散热器和环境。不同时间尺度下的各层温度如下图,温度的纹波是由热容决定的。

图一:IGBT模块和散热器

热等效电路模型

半导体元件的热性能可使用各种等效电路模型来描述:

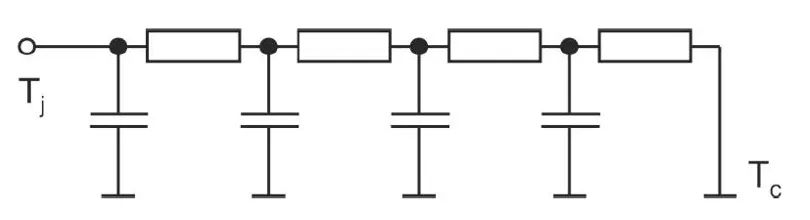

连续网络模型(Cauer模型):

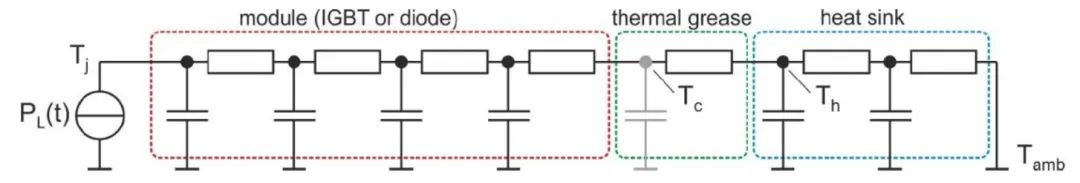

根据IGBT模块的实际物理层和材料直接建立模型,如图二所示。这个模型需要精确的材料参数,特别是相关层的横向传热参数。所需RC组合的数目取决于预期模型的分辨率。

该模型是基于已知各层材料特性的情况下建立的,反映了基于热容和热阻的真实物理量。各个RC单元可基于模块的各个层(芯片、芯片焊料、基板、基板焊料和底板)。因此,网络节点是有对应的温度。

图二:Cauer模型

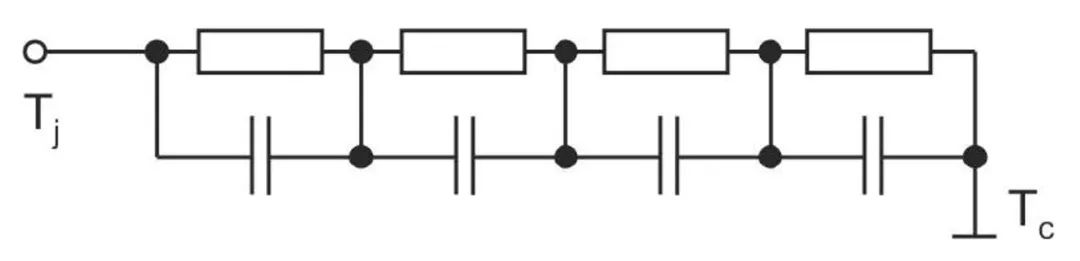

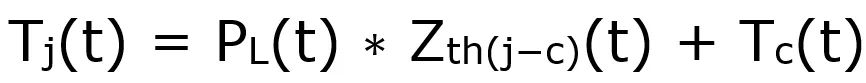

局部网络模型(Foster模型):

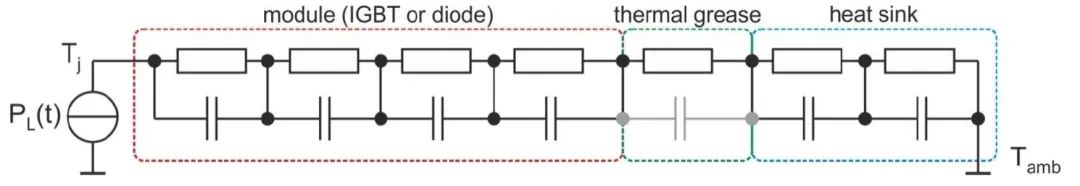

和实际的物理层和材料没有关系,通过测量热阻和阻抗获得,如图三所示。使用局部网络模型没有必要知道确切的材料参数。RC组合的数目取决于测量点的数量,通常在3~6之间。

图三:Foster模型

与连续网络模型相比,局部网络模型的各个RC元件不再与各层材料一一对应。网络节点没有任何物理意义。数据手册中的瞬态热阻曲线就是采用Foster 模型,从上一篇《功率器件热设计基础(六)----瞬态热测量》中提到的测量冷却曲线中提取参数。

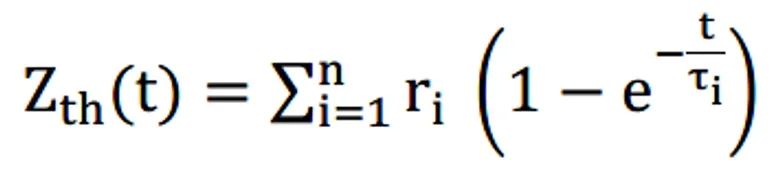

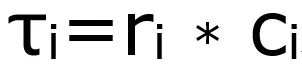

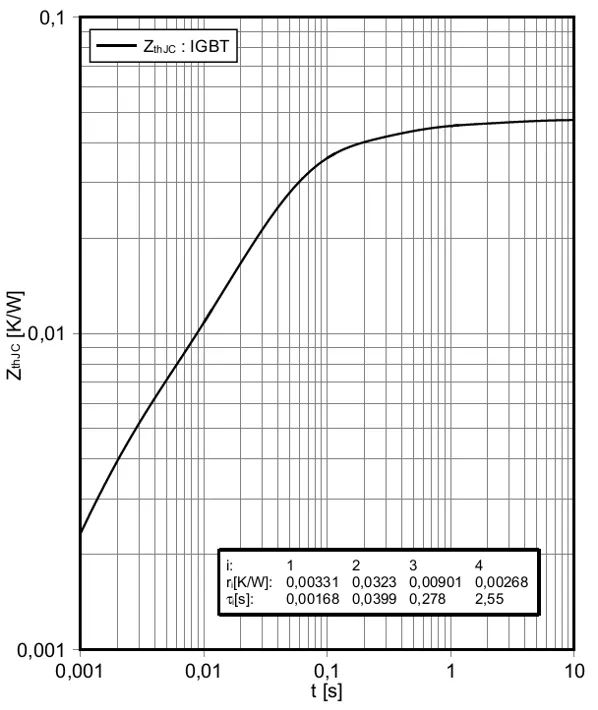

部分分项模型的热阻抗可以表示为:

其中:

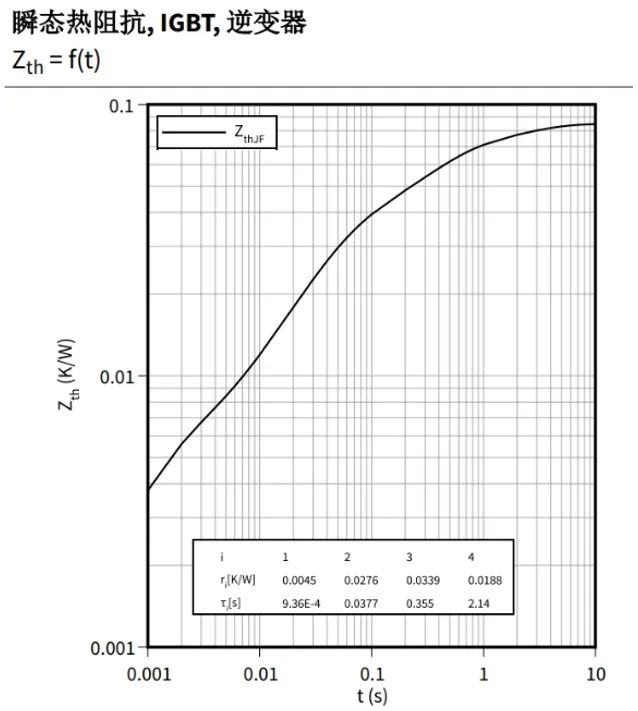

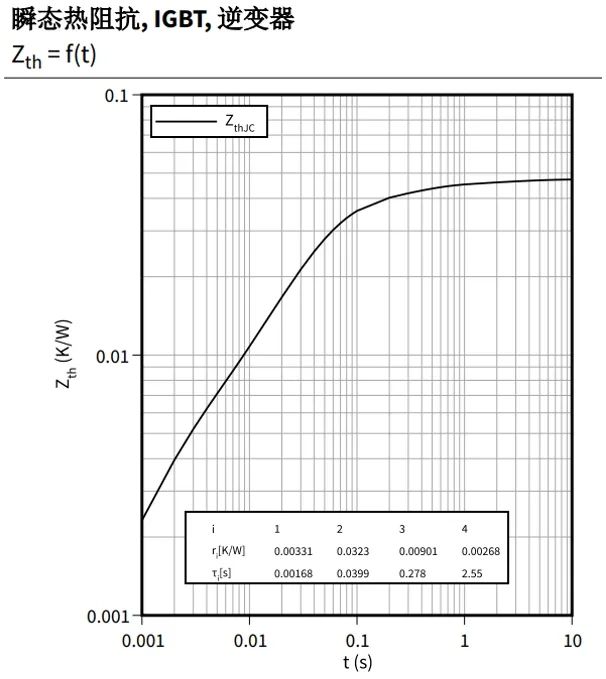

如图四所示,IGBT的模块数据表Zth(j-c)曲线可以用Foster模型描述,相应的系数电阻(r)和时间常数(τ)用测试得到的曲线拟合。

图四:基于Foster模型热阻抗的示例(FF600R12ME4_B72)

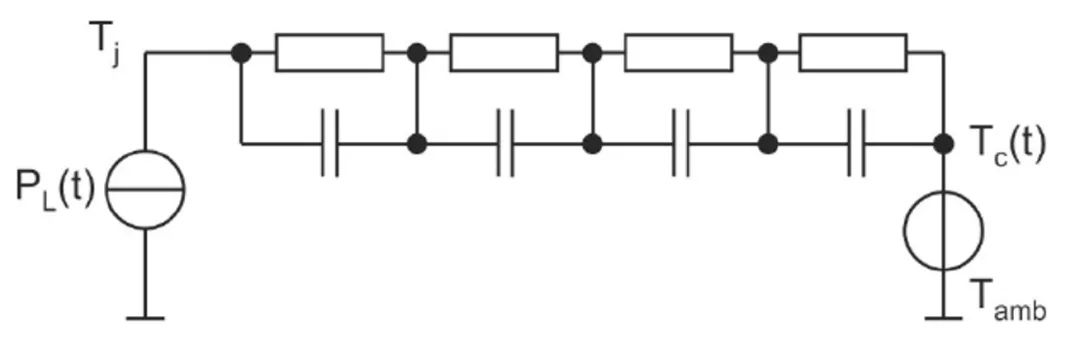

一个功率器件的损耗PL(t),管壳温度Tc(t),结温Tj(t),它们之间的关系可确定如下:

图五:Foster模型

在实际系统中,由于负载持续时间与散热器的时间常数相比并不会短得可以忽略不计,因此并不能总是简单的假设外壳和散热器温度是恒定的。要考虑瞬态运行工况,应测量Tc(t),或将IGBT模型与散热器模型关联。

考虑导热脂层

在这两个模型中,使用Rth而不是通常未知的Zth来描述导热脂,这代表最恶劣的情况。如果再忽略局部网络Foster模型中的热容,加上的功率阶跃会立即在整个热阻链形成温度差,结温和导热脂的温度都会立即上升到一个恒定值,但这并不能反映出系统的物理行为。有两种方法可以避免这问题:

如果要通过测量确定散热器的Zth,则应使用管壳温度Tc而不是散热器温度Th。在这种情况下,导热脂包含在散热器测量中。

如果IGBT工况可以调整,那可以做到功率损耗PL(t)已知,这样可以直接测量外壳温度 Tc(t),并按照图五所示将其纳入计算。

将半导体模块和散热器

合并为一个系统模型

用户通常会避免花太多精力去做测量,希望根据现有的IGBT/二极管模型和所需的散热器数据创建一个散热系统模型。连续分数和部分分数模型都可以描述IGBT的"结到管壳"和散热器的"散热器到环境"各自的导热特性。如果要将IGBT和散热器模型组合在一起,就会出现应使用哪种模型的问题,尤其是在IGBT和散热器参数已知的情况下。

基于连续网络模型

(Cauer模型)热系统模型

连续网络模型是由同类型的单个模型构成,将每个单层依次加热的物理概念形象化了。这些层依次加热,热流达到散热器,因此散热器温度上升需要一定时间。Cauer模型可以通过仿真或从通过测量获得的局部网络模型Foster模型转换过来。

图六:将连续网络模型合并为一个系统模型

通常的做法是通过对整个装置的各个层进行材料分析和有限元仿真来建立模型,但这只有在有特定散热器数据的情况下才有可能,因为散热器对半导体模块内的热扩散有影响,因此也会改变模块的热响应时间,并由此对Zth(j-c)产生影响。实际应用中的散热器与散热器仿真模型的偏差在模型将不会反映出来。

通常在数据手册中使用Foster模型,因为这可以通过测量和相关分析获得,Zth(j-c)描述器件很方便。可以将Foster模型转换Cauer模型,Python和Matlab都有相应的工具,但这种转换结果并不唯一。就是说转换产生的热阻(Rth)和热容(Cth)数组并不唯一确定的,在新的连续网络模型(Cauer模型)也没有任何物理意义。因此,合并互不协调的Cauer模型可能会导致很大的误差。

基于Foster模型的热系统模型

数据手册中的半导体模块热阻Foster模型,也是使用特定散热器测试出来的。风冷散热器使模块中的热流扩散范围更广,因此测量结果更好,即Rth(j-c)更低;而水冷式散热器中的热量扩散不是很大,因此测量结果中的Rth(j-c)值比较高。

英飞凌数据手册的热阻是用水冷散热器测得的,所以提供的Foster模型代表了更严酷的工况,这意味着应用中安全裕量比较大。

由于是串联网络(见图七),加在芯片上的功耗立即到达散热器,因此,在早期阶段,结温的上升取决于散热器模型。(由于热容是串联的,按照电容两端电压不能突变的概念,热流立即传到了散热器)

图七:将Foster模型合并为一个系统模型

对于风冷散热系统,散热器的时间常数从大约10秒到数百秒不等,这远远高于IGBT本身的时间常数值--大约1s。在这种情况下,计算得出的散热器温升对IGBT温度的影响程度非常小。

但是,水冷散热系统具有相对较低的热容量,即相应的时间常数较小。对于"非常快"的水冷散热器,即对半导体模块基板进行直接水冷却(例如pin-fin和Wave模块)的系统,应对半导体模块加散热器的整个系统进行Zth测量。Wave和普通铜基板模块瞬态特性比较见下图。

FF600R12ME4W_B73 600A 1200V wave

FF600R12ME4_B73 600A 1200V

由于模块中的热扩散会受散热器影响,因此,无论是在连续网络模型(Cauer模型)还是局部网络模型(Foster模型)中,在将半导体模块模型和散热器模型构成系统时都有误差。克服这一问题的方法是对半导体模块到散热器的Zth进行建模或测量。只有通过测量热阻抗Zth(j-a),即同时测量从芯片经半导体模块封装、导热脂、散热器到环境的整个热路径,才能获得完整的没有人为误差的热系统模型。这样就得到了整个系统的Foster模型,从而可以精确计算出芯片结温。再一次强调,高功率密度设计离不开对系统的热测试和定标,这时平台化设计的基础。

本文要点:

1.数据手册上的瞬态热阻抗曲线是基于没有物理意义的Foster模型,测试是采用水冷散热器,热容小,更严酷。

2.瞬态热阻抗曲线与散热器的热扩散有关,建议系统设计时,对芯片到散热器直接进行建模或测量。

下一篇将以二极管浪涌电流为例,讲解瞬态热阻抗曲线的简单应用案例。

END

系列文章

功率器件的热设计基础(一)---功率半导体的热阻

功率器件的热设计基础(二)---热阻的串联和并联

功率器件热设计基础(三)----功率半导体壳温和散热器温度定义和测试方法

功率器件热设计基础(四)——功率半导体芯片温度和测试方法

功率器件热设计基础(五)——功率半导体热容

功率器件热设计基础(六)——瞬态热测量

第八篇创作ing

大家的点赞 分享 在看可以助力作者加速!

参考资料

1.《IGBT模块:技术、驱动和应用 》机械工业出版社

2.IEC 60747-9 Semiconductor devices - Discrete devices - Part 9: Insulated-gate bipolar transistors (IGBTs)

3.AN2015-10 Transient thermal measurements and thermal equivalent circuit models

样品活动进行中,扫码了解详情

👇👇

欢迎点击卡片

关注电子电力工程师园地