前言

随着e-tron顶级车型的推出,奥迪将BEV与3电机布局批量生产,适用于e-tron系列车型。奥迪e-tron和e-tron sportack两款代表车型,它们的动力传动系统系统包括两个电池变量 (71千瓦时和95千瓦时),采用灵活的电池技术 (棱柱/软包) 和四个电动轴驱动,系统功率输出在230到370千瓦之间。奥迪e-tron双电动同轴是一个真正的技术亮点,大幅度提升了车辆运动水平。

相关介绍

奥迪是第一家将高性能3电机布局的BEV车型投入批量生产的制造商。强大的前轴驱动和高动态的双轴同轴驱动进一步增强了e-tron车型的操控性以及纵向和横向动态性能,奥迪e-tron车型成为市场上最运动的电动SUV的代表。见下图1。

图1 新款奥迪e-tron车型

本文重点详细介绍具有3电机布局的运动型传动系统,同时还总结了e-tron系列所有改进和传动系统升级相关技术,实施了许多措施来进一步提高车辆的效率和续航里程。

提高效率增加续航

在续航里程方面做了较大升级,主要包括以下几点。

1.电池SOC使用容量从88%扩大到91%,可用电池容量的增加完全符合奥迪对电池的高质量和可靠性要求。

2.在低负载驾驶模式下,奥迪e-tron的前轴驱动完全电气解耦,不使用前电机,不再将电流脉冲进入电动机。减少的能源消耗提高了车辆的效率。这一措施通过优化的电力电子功能来实施,在重新连接电动轴时不会降低舒适性或灵活性。

3.减少车轮制动器剩余制动扭矩,优化制动盘清洁功能,提升续航里程。

4.热管理得到了进一步优化。减少冷却液回路中的体积流量和冷却液泵的功耗。

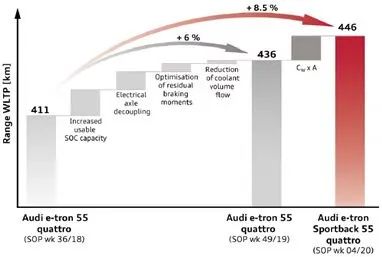

以上措施优化实施,整车续航里程增加25km,相当于提升续驶里程6%。在另一款e-tron变型车sportack,该车拥有更小的阻力系数,在WLTP循环续航又增加10km,获得约35km续航增加里程,相比于基础提升约8.5%。如下图2所示。

图2 奥迪e-tron系列产品续航增加措施

电驱动

1. 电驱系统组件

转为奥迪e-tron系列车型开发了一种智能电驱桥组件,实现平台产品高通用化率。

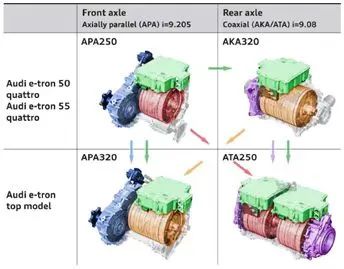

为了优化车辆电驱动系统的利用,前驱使用轴向平行电驱动,后驱使用同轴电驱动。

电动机是设计相同的异步电动机,根据平台整车性能需求仅在有效长度上有所不同,实现电机最好的性价比。

电力电子单元同样被设计为共享组件,主要通过不同的软件版本和灵活的直流连接器件进行区别。

该电驱系统由前轴上的统一齿轮装置、后轴齿轮中的各种共享组件以及包括滚珠轴承、密封件、转子位置传感器在内的其他共享组件组成。如图3所示。

图3 奥迪e-tron电驱动系统

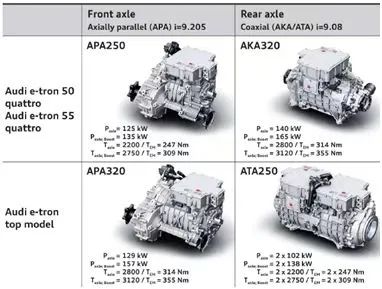

奥迪e-tron电驱动组件包括以下驱动单元:

APA250:轴驱动,轴向平行,异步电机,250Nm;

AKA320:轴驱动,同轴,异步电动机,320Nm;

APA320:轴驱动,轴向平行,异步电机,320Nm;

ATA250:轴驱动,双轴,异步电机,250Nm。

2. 双同轴后桥驱动ATA250

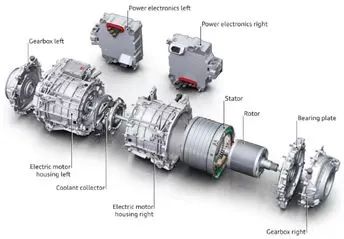

新款奥迪e-tron顶级车型中的ATA250双同轴电驱和其它电驱产品都是在匈牙利杰尔的电机厂制造的。这是批量生产车辆中的第一个双电驱动单元。双同轴单元的技术细节是本文的重点。图4显示了完整形式的动力传动系统组件。

图4 电驱动系统参数

所有电驱系统的部件尺寸(电动机、高压控制单元和齿轮箱) ,从一开始就在奥迪e-tron的MLBevo 平台中配置了双同轴电驱动。后轴支架中的可用安装空间得到了完美利用。驱动装置直接安装在副车架的四个点上,不需要额外的部件。电动机采用紧固螺纹固定在齿轮箱外壳上。如下图5所示。

图5 奥迪e-tron后部双同轴电驱动

3. 设计开发

在奥迪e-tron顶级车型的双同轴后电驱系统中,奥迪e-tron 55的小型前电动机被通用,电机定子是通用组件,电机转子在齿轮箱输入和冷却方面略有修改,然而,磁路 (叠片铁心、定子绕组等) 是相同的。电驱动系统中的所有外壳都是压铸铝,在强度、刚度和声学方面经过了多轮计算分析优化。左右电机的外壳是相同的,它们绕X轴 (车辆的纵轴) 横向倒置安装。

下图6显示了具有电动机、行星齿轮和高压控制单元的紧凑型双轴后轴驱动单元。

图6 后轴双同轴电驱动剖视图

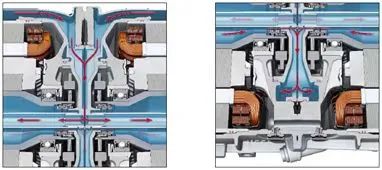

电动机是背靠背螺栓连接的,没有机械耦合。电力电子和电机控制器是横向倒置安装的,么定子的三相电源连接位于顶部和底部。为了能够以最佳的封装设计从下方连接到电池,电力电子单元具有可变直流连接,可根据需要进行设计匹配。

与所有e-tron电驱动一样,双同轴电驱动也具有复杂而高效的冷却概念。冷却液流场在图11中以蓝色显示,包括电力电子冷却、定子冷却、轴承板冷却和内部转子冷却。

电动机的转子具有特殊的轴接地,以避免可能通过轴承或齿轮电流,轴接地位于齿轮机构旁边的左右两侧电机的有效空间中,两个内转子轴承是陶瓷的,可以防止电流通过。两个速度传感器和供应内部转子冷却的冷却液收集器也位于双驱动的中间。

图7显示了后轴电驱动分解示意。

图7 ATA250双同轴电驱动爆炸视图

绕车辆纵轴旋转的电机和电力电子单元,冷却液收集器位于驱动单元中心,电机和齿轮箱外壳上的布置电机安装点。

4. 电力电子

为奥迪e-tron的所有电驱动型号开发一个基本型的电力电子单元,这是设计驱动系统的关键要求,以实现最大的产品发展和生产协同效应。

无论是哪种电动轴,所使用的电力电子在所有情况下的基本设计都是相同的。电力电子外壳有两个HV直流连接,连接侧被铣削掉,相应的插针连接器插座和压力补偿元件被旋转,如图8所示。

图8 电力电子设计

5. 无差速器双同轴后桥驱动

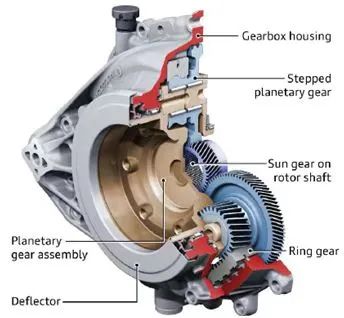

与其他e-tron轴电驱动相比,奥迪e-tron顶级型号的双同轴后轴电驱动系统不需要差速器。差分功能由两个独立的电动驱动提供,它们通过螺栓连接在一起,但在扭矩路径方面没有机械耦合。双驱动使用两个紧凑型同轴齿轮装置,如下图9所示。

图9 ATA250双同轴电驱动齿轮系

它们布置在后轴的左侧和右侧,并连接到两个独立运行的电动机。太阳齿轮压到每个电机转子轴上,形成带有阶梯式双行星齿轮,并且与安装在轴承座内浮动轴承上的环形齿轮一起使用,提供9.08的总传动比。安装驱动轴的法兰轮廓嵌套在行星架平面的中间(棕色),这种紧凑的设计可以为电动机提供最大的轴向安装空间。

6. 电驱动热管理

电动机良好的冷却对于实现高功率密度至关重要。安装空间和重量是汽车应用中的关键考虑因素,有效、高度集成的冷却概念对电驱系统至关重要。

借助有效的模拟技术,为奥迪e-tron的电驱开发了高效和有效的冷却概念。在CHT传热仿真中,使用耦合模型来模拟冷却剂和空气的流动。

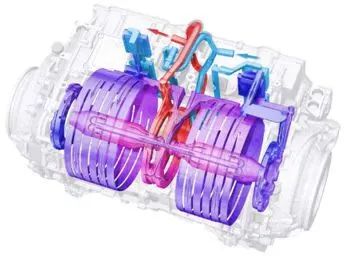

对于双同轴后轴电驱动,每个电动机都使用带有定子、轴承板和内部转子冷却的水冷却系统,如图10所示。

图10 双同轴后桥驱动的冷却

除了满足良好的散热之外,重点还在于最节省空间的水路的设计,体现电动轴的总长度紧凑性。

冷却液进口首先并联流动通过两个电力电子装置,因为高压控制器需要更低的冷却液温度。在流经电力电子装置后,冷却液再进入两个电动机。冷却液最初通过齿轮箱侧的轴承板并通过定子冷却水套。齿轮油由冷却的轴承板冷却,因此,对于所有e-tron电驱动系统都不需要油冷器。此外,转子正面的风扇叶片通过轴承护罩上的特殊冷却元件产生所需要的定向气流,冷却空间中的空气。更好的对转子和定子绕组进行良好的对流散热。

异步转子的主要冷却路径是通过水进行高效的内部转子冷却。在流入转子冷却水套之前,两个水路合并,以补偿扭矩矢量引起的冷却液不断变化的更多加热。如下图11所示。

图11 转子内部冷却示意

两个电动机之间非常紧凑的水套,针对流动损失、均匀流量分布、流速分布各方面进行了优化,总体冷却水套结构主要由两个电动机外壳和两个压铸组件组成的分配器/收集器构成。

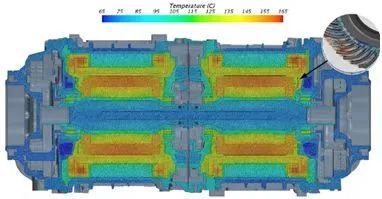

图12显示了双同轴电驱动在连续功率工作点(S1)13500rpm时均匀的温度分布。

图12 双同轴电驱动温度分布CHT仿真

7. 电机性能参数

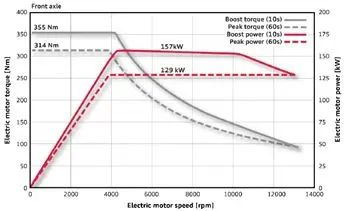

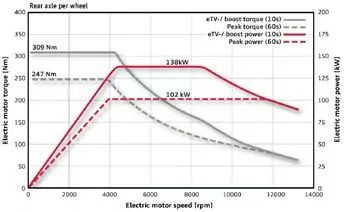

图13和图14显示了奥迪e-tron顶级车型电动机的功率和扭矩曲线。

图13 电机APA320功率扭矩曲线

图14 电机APA250功率扭矩曲线

后轴值需要相加才能看到双轴电驱动的完整性能,由于异步电机的过载能力和有效的冷却系统,双轴上有大量的功率储备可用于动力性提升或电动扭矩矢量。

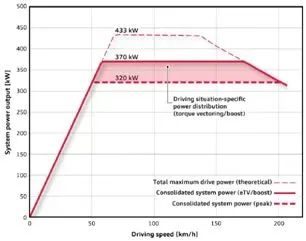

图15显示了奥迪e-tron顶级车型电驱传动系统的性能能力。

图15 奥迪e-tron电驱系统功率

峰值系统功率(60s)在320千瓦。应对高原工况,结合电池的最高性能,实现更高eTV/boost

功率(10秒) 为370千瓦。理论上,可实现的最大驱动功率为433kW。

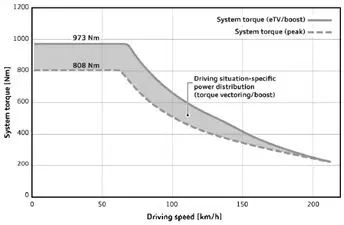

奥迪e-tron顶级车型的电驱系统扭矩始终保持在808Nm (峰值) 至近1000Nm (eTV/boost) 的较高水平,维持在整个速度波段的前三分之一,如图16所示。

图16 奥迪e-tron电驱系统扭矩

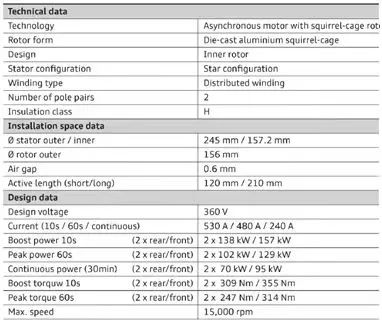

下面说明下奥迪e-tron顶级车型电动机的技术参数,如下表1所示。

表1 电机技术参数

特别值得注意的是异步电机的高连续功率,由于良好的冷却,满载30分钟后即使在室外温度很高的情况下,电机仍能提供2个70千瓦(后)和95个千瓦(前)。即使在高度动态的驾驶过程中,电驱动过热情况下都能保持电驱动高性能特性。

电池技术及平台化

1.高压电池设计

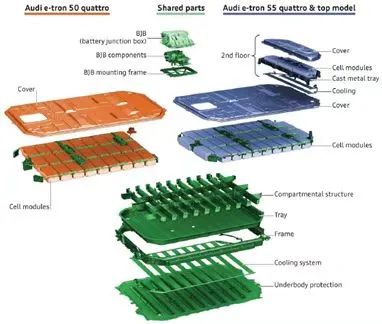

开发高压电池最主要的目的是实现更好的配置平台化。在配置的各种电池型号中保持尽可能多的通用化率,变型产品之间的主要区别在于电池芯,以及模块的数量和配置。95kWh电池变型的关键区别特征是后排座椅下方的第二层地板,它包含九个附加电池模块中的五个。因此,车身底部保护、冷却系统、框架、托盘、隔间结构、盖板和电池接线盒 (BJB) 等都可以保持相同。

图17显示了奥迪e-tron 50的高压电池,其电量为71度;奥迪e-tron 55和顶级车型匹配的能量含量为95千瓦时。

图17 奥迪e-tron系列产品

电池配置对比

108串联(108s)和4并联 (4p) 的电池配置,在电池产品中产生108s4p的总体配置,实现容量为240Ah,电量95 kwh。由于车辆中的电压水平在所有变型中都必须相同 (所有高压元件的设计要求),所以大型电池和小型电池的串联电池的数量必须基本相同。这就衍生出108s3p的总配置,实现容量为180Ah,电量为71kwh。

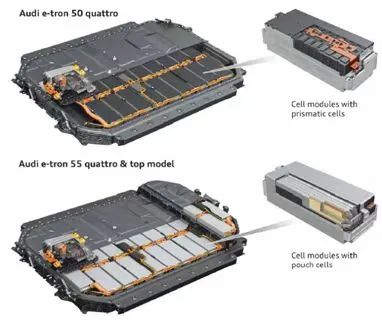

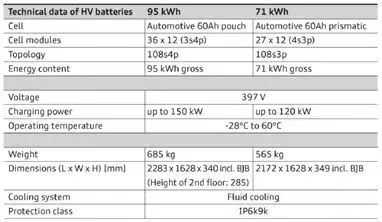

2.电池技术的选择和应用

在整个系统中,对各种电池技术进行详细评估,以了解HV电池的具体优缺点。在选择电池技术和合适的供应商时,除了技术标准外,还必须考虑商业方面,因为电池是整个车辆的重要成本单位。因此,在多供应商策略中使用了技术上等效的形状的模块单元,如下图18。

图18 奥迪e-tron高压电池技术

专门为BEV应用设计的电池应具备长寿命,符合整车的使用条件,并提供较高的能量密度。整车需求的正确定义对于满足客户相关功能至关重要。除了在很宽的高低温度区间和SOC范围内具有高度的功率输出外,还可以实现为高达150千瓦的充电电源提供高连续的容量。如下表2所示。

表2 主要技术参数

高性能充电技术

1. 直流快充技术

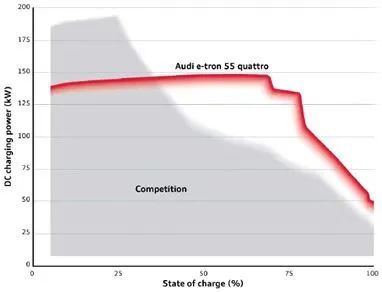

奥迪e-tron拥有市场上最强大的400伏特直流充电系统,具有高达150千瓦的持续高充电能力(70%SOC时),电池充电大约在30分钟内可实现从(5-80)%的电量,如下图19所示。

图19 奥迪e-tron直流快充

1小时快充时间可以实现700km续航,这使得奥迪e-tron适用于没有限制的长途旅行。

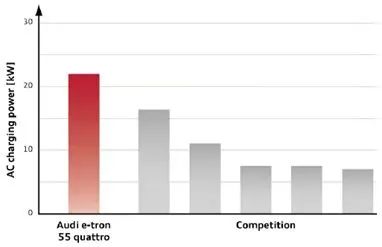

2. 交流充电技术

城市公共设施,原始基本都是使用AC充电设施,提供22kw AC充电, 然而,目前很少有车辆利用到这种潜力,对于奥迪e-tron,乘客侧有一个可选的第二个交流充电插座,交流充电系统可以增加到22千瓦的最大充电功率,如下图20所示。

图20 竞品交流充电对比

如果客户在配置奥迪e-tron时选择 “22千瓦交流充电” 选项,车辆也将配备第二个11千瓦车载充电器。这使得电池可以在公共交流充电站或家中车库大约4个半小时内充满,如下图21所示。

图21 可扩展充电技术

具有多达两个充电插座 (可选) 和两个车载充电器 (可选),能够实现22千瓦交流充电。

可选的交流充电系统 “连接”,与家庭能源管理系统相结合,提供额外的智能充电功能。如果安装光伏系统,可使用太阳能进行成本优化充电,可实现更低成本的动态充电选择。

驾驶性能

1. 电驱系统组件

奥迪e-tron顶级车型是采用新型3电机布局的电动传动系统,奥迪正在采用e-tron技术将四轮驱动技术的下一个进化推向市场,quattro首次推出。三个电动机的快速响应可以最佳地利用它来分配车轮之间的扭矩。车辆能够在几毫秒内对不断变化的轮胎摩擦 (前、后/左、右) 做出响应。与奥迪e-tron 55相比,运动型顶级车型中三个驱动电机的响应速度得到了进一步提升。在任何驾驶模式下,车辆都会更加自发地响应油门踏板的变化,从而满足奥迪运动型车型的更好期望。同时,确保在任何速度范围内都能有效地计量高驱动扭矩。

2. 驾驶策略及应用

在奥迪的e-tron顶级车型中,除了新的驾驶动态功能外,还部署了效率提升功能。例如,全轮分配的运行策略已经更新。奥迪e-tron 55驱动时,轴之间的驱动扭矩分配向后偏置,尽管前轴始终至少提供总驱动扭矩的一小部分。

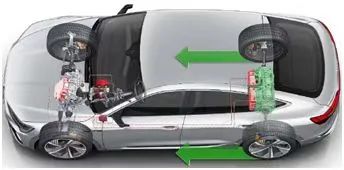

自从模型更新以来,根据具体行驶需要,E-tron系列所有车辆的前轴驱动都可实现完全电动解耦,并且不再从前电驱的高压电池中获取更多电,如图22所示。

图22 前轴电气解耦提高效率

后轴上的电动机现在通常会自行实现驾驶员的所有输入,通过提高负载点,后电动机在更高效的条件下运行。

在负载快速急剧增加的情况下,或者在与驾驶动态相关的情况下 (例如摩擦发生变化或检测到后轴上的车轮打滑),前轮驱动会立即激活。

电动quattro驱动的快速可用性解决了效率和最大牵引力之间的目标冲突,获得了更低的电力消耗和更长的续航里程。在能量回收方面,顶级车型的动力传动系统通过将回收功率从220提高到270千瓦。

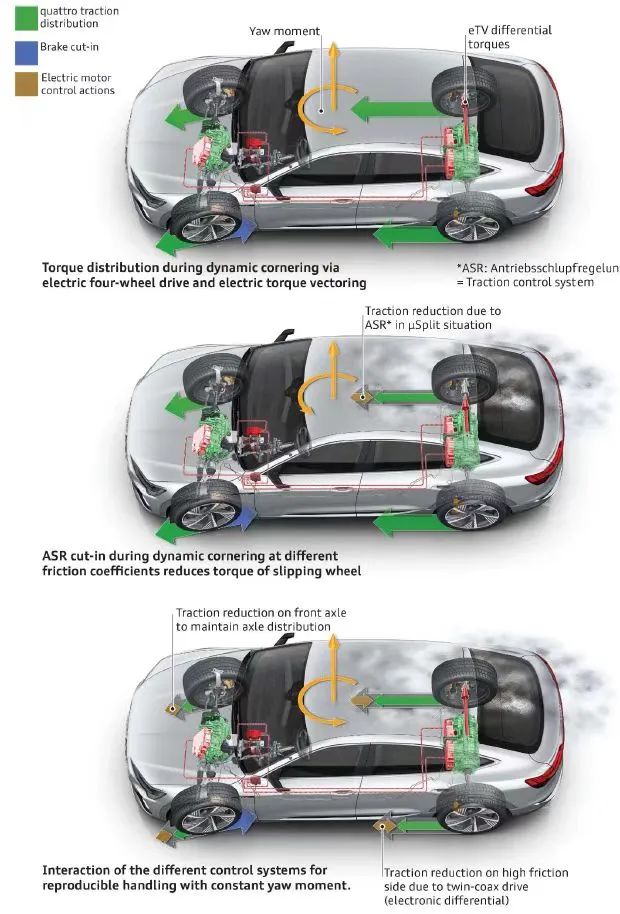

3. 后轴电动扭矩矢量 (eTV)

奥迪e-tron顶级车型中的quattro驱动关键要求是实现高运动型SUV的目标特性。因此,除了完全可变的纵向扭矩分配外,高性能电动扭矩矢量还被优先部署。后轴上的两个电动机可以在两个后轮之间瞬间施加不同的扭矩,E-tron的操控可以在牵引和加速阶段以有针对性的方式得到改善 而无需激活制动器。这就是电动扭矩矢量控制代表了quat-tro运动差速器的持续进一步发展。

奥迪e-tron顶置车型的高动态后轮驱动单元在与驾驶动态相关的情况下,可在几毫秒内实现高达2100Nm差速扭矩的左右分配。这会围绕车辆的垂直轴产生一个偏航力矩,这将e-tron SUV的自动转向特性提高到以前未达到的水平。

在经典的牵引情况下,例如μ-split加速,差速扭矩会在瞬间左右分配,甚至高达3000Nm。与机电差速器相比,消除了后轴上左右车轮的机械耦合,使扭矩分配具有全新的自由度,但也对动力传动系统的高动态控制提出了挑战。

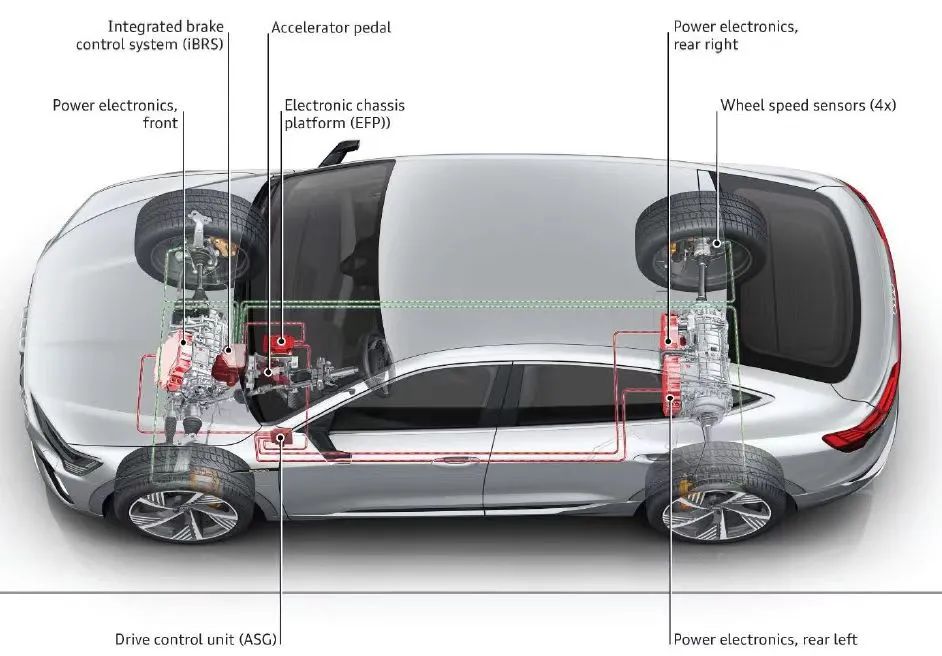

为了最大化动力传动系统的潜力,同时应对单轮电机控制的挑战,需实现以下特殊控制单元和电力电子功能:

(1)纵向和横向扭矩分配一体化;

(2)后轴上实施电子差速器;

(3)优化了从车轮转速到电力电子的效应链;

(4)功能安全符合ISO 26262 ASIL D。

奥迪e-tron 55提供了车辆动力学功能和软件架构的基础,在这种情况下,通过制动干预的车轮选择性扭矩控制已经集成到电驱动扭矩分配中。在奥迪e-tron顶级车型中,eTV还被集成到电子底盘平台 (EFP) 上的功能软件中,以便在所有摩擦系数下实现最大的驾驶性能,如图23所示。

图23 电子底盘平台 (EFP)

该EFP平台带Flexray和后置双轴驱动。

升级后的车辆行驶动力学控制设计包括以下子功能:

(1)前轴制动扭矩的预控制。

(2)后轴差速器扭矩的预控制和调节。

(3)纵向驱动扭矩分配的预控制。

(4)前轴和后轴之间的差速器滑动控制。

(5)后轴车轮之间的差速器滑动控制。

(6)接近执行器的虚拟阻尼功能可减少传动系统振动。

(7)监控功能,确保功能安全。

通过实例展示了在奥迪e-tron顶部模型中纵向和横向动态控制机构的选择,如下图24所示。

图24 奥迪e-tron纵向和

横向动态控制机制

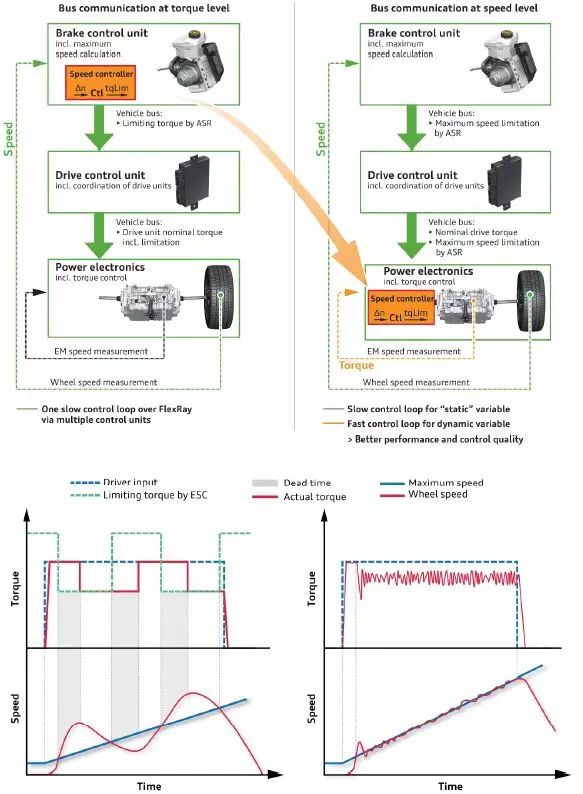

和奥迪e-tron的基本型号一样,e-tron的顶配型号具有基于速度的接近执行器牵引力控制 (ASR) 功能,可对车轮打滑进行最佳调节,这是通过电动机转矩控制的高控制质量和动态特性实现的。

传统的且相对较慢的控制电路,是通过具有FlexRay传输带宽的多个控制单元利用基于扭矩的接口,这种方式已被两个控制电路所取代,如下图25所示。

图25 ASR定性信号特性对比

由电子稳定程序 (ESP) 确定的牵引优化最大速度在慢速控制电路上传输。ASR速度控制直接在高压控制单元上,并在1 ms内执行,这意味着在一秒内对设定点扭矩进行1000次调整。这明显缩短了带有操纵可变扭矩的速度控制环路。对于这种高动态控制,最大速度是准静态的,车辆总线的速度是理想状态。

ASR功能还与电动驱动扭矩分配和电动扭矩矢量 (eTV) 的功能软件紧密相连。通过车辆总线上的车辆行驶动力学控制器的最大差动扭矩规格以及高压控制单元之间的直接通信实现的,以便自主调整两个后电机的扭矩。

在奥迪e-tron顶级车型中,采用e-tron技术的quattro通过在后轴上部署高性能电动扭矩矢量 (eTV) 得到了系统性能增强。

集成扭矩控制作为动力传动系统核心元件的应用,使后轴上带有双电机的电动传动系统的潜力最大化

总结

奥迪e-tron系列的技术亮点以及奥迪e-tron 3电机布局的顶级车型的电动传动系统。

1. 电池及充电技术

(1)具备两种电池型号, 71kWh和95kWh。

(2)(软包/棱柱)形两种行驶电池电池组。

(3)快速充电DC充电最大功率高达150 kw,充电电源时间:30分钟充满80%。

(4)AC充电功率最高可达22 kw充电电源 (具备可选,可在4个半小时内完全充电)。

(5)灵活的充电方式,在左右A柱上有两个充电插座。

2. 电驱技术

(1)轴向平行和同轴驱动系统,用于最佳车辆搭载布置。

(2)电动车桥驱动系统,包含电机、高压控制单元和齿轮组件。

(3)智能异步电动机冷却,带内部转子冷却,具有较高性能持续性、良好的动力输出和可靠耐用性性。

(4)奥迪e-tron顶级车型是首款具有3电机布局的高端BEV。

(5)具有电动扭矩矢量 (eTV) 的强大双同轴后桥电驱动系统。

(6)奥迪e-tron顶级车型的卓越操控性得益于集成的纵向和横向扭矩分配对电驱传动系统的高动态控制。

EVH原创文章

1.东风智新新一代新能源驱动系统开发技术及应用

2.主流新能源电驱系统传动设计剖析

3.深度解析制动能量回收系统的控制原理

4.主流主机厂混动增程之发电系统连接设计方案

5.2024年奇瑞新一代鲲鹏3DHT混动技术深度剖析

扫描二维码|关注我们 ● 电动车千人会 ● | 扫码关注智能汽车 ● EVH1000智能汽车 ● |

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式

【免责声明】文章为作者独立观点,不代表电动车千人会立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系电动车千人会进行删除或洽谈版权使用事宜