世界各地的汽车制造商都面临着前所未有的生产挑战。他们正在争先恐后地运营灵活的装配线,这些装配线可以同时生产汽油和电池动力汽车,同时确保生产力和质量目标。

如今,灵活性已成为重要的战略,使公司能够快速提高或削减电动汽车的产量。

组装不同的动力总成变体需要有效利用占地面积和零件,以及经过交叉培训的操作员。随着电动汽车的发展,未来十年的市场状况将不断波动,因此汽车工程师必须准备好解决持续的生产线平衡问题。

根据精益制造专家兼Change Management Associates总监Drew Locher的说法,“混合模型装配”被定义为在同一班次或同一天在同一生产线或设备上生产相对较短或小批量的不同产品。

“由于出现的可变性相对较高,这对大多数组织来说都是一个挑战,”Locher说。“精益、混合模式装配线的关键特征之一是出色的工作场所组织能力,以及快速转换的能力。这并不总是关于设备更换,还有材料和人员配备。

混合模型汽车装配厂必须拥有必要的工作站、工具和组件,以便在与电动和内燃机(ICE)汽车相同的设施中高效构建混合动力汽车。然而,组装具有不同动力系统的汽车比在同一条装配线上制造多种类型的笔、注射器或牙刷要困难得多。

“从概念上讲,混合模型装配在所有行业都是相同的,”Art of Lean Inc. 总裁、丰田汽车公司前工程师Art Smalley说,“你正在努力在总装线上尽可能顺利和高效地组装不同型号的产品。

“汽车装配线的规模和范围往往会带来一些独特的挑战,”Smalley警告说。“汽车中有多达10,000 个零件,其中许多零件都相当大和重。通常,正在生产的同一产品也有许多子类型。

“虽然基本概念相似,但混合模式汽车制造往往看起来与其他行业明显不同,”咨询公司罗兰贝格 (Roland Berger)的合伙人米歇尔·德鲁·罗德里格斯(Michelle Drew Rodriguez)补充道。“这是由于材料和工艺层面的高度变化导致复杂性更高,供应商数量更多,以及对现有生产线进行快速调整的能力有限。

“在现有工厂布局限制下工作的同时实现高度流程标准化非常重要,”Rodriguez解释道。“另一个考虑因素是获得开发真正敏捷的混合模型生产线所需的资金,特别是因为混合模型生产线需要比专用生产线高得多的支出。

Rodriguez说:“即使面临这些挑战,更多的汽车制造商也将开发混合车型装配线,因为他们越来越需要灵活的生产来满足不断变化的客户和监管需求。

“混合模型组装在各行各业中经常使用,尤其是离散电子行业,该行业生产具有多种外形尺寸和内部配置的智能手机等产品,”Capgemini Engineering执行副总裁兼董事总经理Khalid Sebti指出。“在汽车行业的使用是不同的,但不一定更复杂,因为设计转向多用途平台以适应不同的动力总成选项。

组装不同的动力总成变体需要有效利用设备和占地面积 照片由Honda Motor Co. 提供

“从传统的地板内、链条驱动装配线到自动导引车的转变,可以灵活地处理不同的车辆平台,最终在整个装配领域在防错和操作员培训方面取得长足进步,”Sebti指出。

“然而,实施混合模型装配线存在几个关键挑战,”Sebti说。“最大的挑战是提高现有员工技能以处理不同的产品组合所需的努力。

“组织还在努力解决CRM、ERP和MES系统产品数据中一致和单一来源事实的可用性,”Sebti 说。“这个问题并非混合车型生产环境所独有,而是被放大了比专用车辆装配线更严重。”

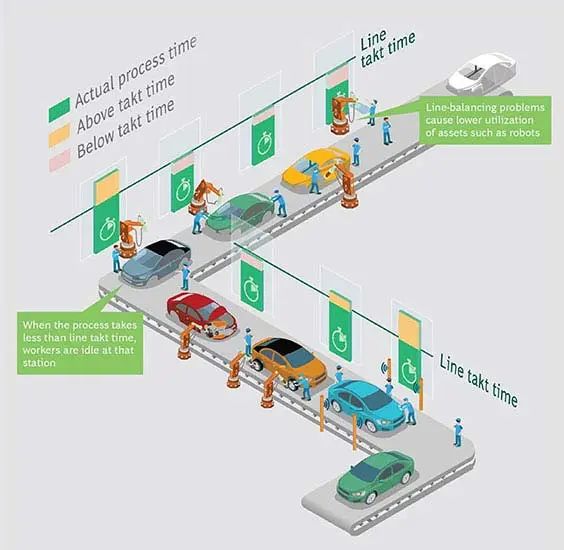

装配线复杂性的增加会导致工作负载不平衡

插图由Boston Consulting Group提供

精益、混合模型装配线的主要特征包括:所有工作站的转换时间短(理想情况下为零);能够及时将所有部分呈现或排序到生产线上;水平调度实践;高效的物料搬运路线,补货时间短;响应式供应商;以及熟练的劳动力。

“对于高性能的混合模型装配线,高度灵活性和响应产品组合需求变化的能力是更好地利用资源并最终推动业务成功的筹码,”Sebti说。“其他特点包括更复杂的生产调度和规划系统、模块化和灵活的工作站以及适应性强的员工队伍。”

“最大的挑战是材料,”Locher补充道。“它们之间的动力总成之间有多大差异,您如何让它们达到使用目的?将零件展示到生产线上至关重要。如果可能,最好将变化保持在最低限度。

“生产线平衡和生产线布局也是工程师需要考虑的重要因素,”Locher说。“所有不同的情况都需要提前制定。您需要保持平衡,以最大限度地提高流量并最大限度地减少浪费。

“需要组装的零件较少的小型混合模型生产线通常采用L形或U形单元的形状,”Smalley补充道。“这使操作员能够更紧密地合作,并允许将零件运送到生产线外部,从而不会妨碍他们的工作。但是,这 通常用于较小的子组件和10人或更少的团队。

“总装线的布局可能长达数千码,并由某种类型的输送系统移动,”Smalley解释说。“在这种情况下,没有U形牢房,数百人分成小组,在不同的部门工作。在这些较长的装配线上,工人更加分散,因此必须考虑不同的节拍时间和材料展示选项。

混合模型装配线的布局通常还需要与仅生产一种类型车辆的生产线不同。

Rodriguez说:“为了适应不同型号的制造过程中可能出现的巨大变化并避免对周期时间的影响,生产线需要具有灵活性,以便快速调整布局。“这通常是通过相邻的工作站(水平或垂直)来实现的,这会增加所需的时间,完成所需的额外步骤或管理所需的新物料流。”

新的“联姻”工作站和自动螺丝刀系统使配备多个动力总成的车辆能够在同一设施中组装

照片由Porsche AG提供

Rodriguez指出:“在汽车制造中,一个越来越重要的概念是'拆箱'装配,它优先考虑关键系统的完整构建,然后将它们组合在一起进行最终组装。“这支持更小的占地面积要求和更高效的制造。”

Rodriguez认为,汽车工程师在设置混合模型装配线时可能犯的最大错误之一是没有构建足够的布局灵活性。“需要空间可用性和布局灵活性来添加所需的额外变电站,以保持一致的循环时间,”她解释说。

“另一个错误是没有计划提高质量关注度,”Rodriguez说。“与专用生产线相比,混合型号生产线的返工率通常更高。

“在同一条装配线上可以制造多少种不同的汽车模型没有限制,”Rodriguez说。“制约因素是产品转换所需的时间、对整体生产线生产力的影响以及员工管理不同型号的能力。”

“对制造流程缺乏了解的工程师可能会产生过度约束的设计,这需要工具、紧固件和扭矩的复杂性,”Sebti补充道。

“工程师还可能面临物料搬运和装配过程的生产规划不足、生产过程顺序和调度不当、生产过程中的质量控制系统不足、对生产线平衡的关注不足,甚至转换时间预算不足,”Sebti指出。

“密切关注这些问题可以对混合模型装配线的整体成功产生重大影响,”Sebti说。

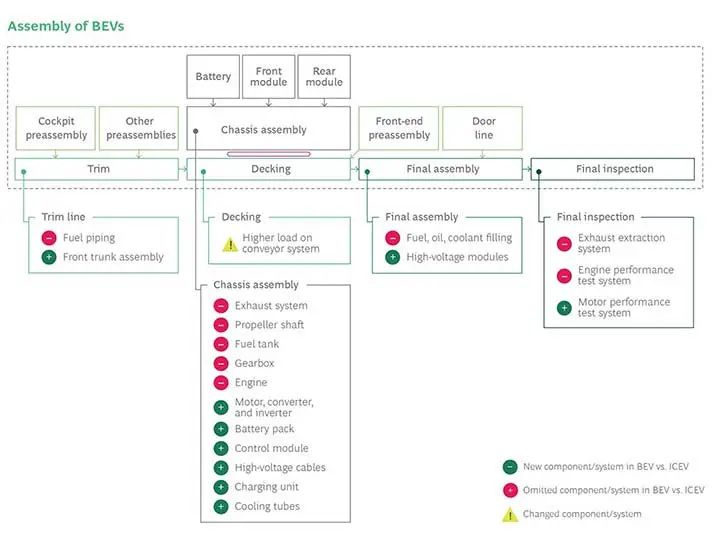

组装汽油动力和电池动力汽车之间存在关键差异,例如一组独特的组件

插图由Boston Consulting Group提供

混合模型装配体的实际应用

在同一条装配线上制造不同类型的车辆并不是什么新鲜事。几十年前,丰田等汽车制造商通过应用精益生产原则掌握了灵活性的艺术。

然而,在同一条线路上构建完整阵容的车辆的概念是一个较新的现象。十多年前,福特汽车公司在其密歇根州装配厂率先实施了集成生产战略,当时它成为汽车行业第一家在传统汽油动力汽车旁边生产三种不同类型的电动汽车的工厂。

宝马声称,其位于慕尼黑拥有101年历史的旗舰工厂更加灵活。它可以在一条装配线上生产燃气、混合动力、电动和氢燃料电池模型。

本田、Stellantis和大众汽车等公司目前正在投资柔性工厂。这是因为经营灵活的工厂通常比建造只生产电动汽车的新工厂更便宜。

Stellantis最近宣布,计划在密歇根州的三家工厂投资超过4.06亿美元,以支持其多能源战略,并确认Sterling Heights装配厂将成为该公司在美国第一家制造全电动汽车的工厂。从明年开始,Ram 1500 REV和1500 Ramcharger将与现有的ICE车型一起制造。

Stellantis与设备供应商合作,仔细规划和执行新输送系统和电动汽车特定生产流程的新自动化的安装。它还重新设计和重新布置了工作站,以便能够在同一条装配线上生产多种皮卡车型号。

此外,Stellantis在其Warren卡车装配厂投资了超过9700万美元,用于生产未来的电动Jeep Wagoneer,这是该品牌将在2025年底之前在全球推出的四款电动汽车之一。电动车型将与Jeep Wagoneer和Wagoneer L的ICE版本以及Jeep Grand Wagoneer和Grand Wagoneer L在同一条生产线上生产。

本田完成其位于俄亥俄州马里斯维尔的旗舰工厂的改造后,它将拥有在同一条装配线上生产 ICE 和 EV 的灵活性。转型的一个关键部分涉及生产线整合。

“我们的努力......不仅仅专注于电动汽车生产,而是从根本上重新构想我们的制造方法,“执行总工程师兼本田EV Hub负责人Mike Fischer说。

“Marysville Auto Plant最近整合了其两条生产线,拆除了大部分生产线,以便在同一条生产线上生产EV和ICE汽车,”Fischer指出。“额外的空间将用于提高生产线上人员的移动便利性、生产线侧零件交付和组装ICE汽车和电动汽车的暂存效率,以及扩大车辆质量区域以验证依赖软件的车辆功能。”

这家灵活的工厂可以在一条装配线上生产燃气、混合动力、电动和氢燃料电池模型

照片由BMW AG提供

“通过降低主生产线的复杂性来改变生产环境,这使得流程布局能够减少操作员所需的步行,”Fischer解释道。“通过改变某些安装流程,该团队正在增加分配给部件交付和暂存的空间,以创造一个优化的、对员工友好的环境。”

大众汽车集团的保时捷部门对其位于德国莱比锡、拥有22年历史的工厂进行了改造,在一条装配线上生产三种不同的驱动类型:汽油、混合动力和电动。最大的变化涉及Macan和Panamera车型的底盘和车身之间的工作站。

“我们意识到,我们必须完全修改工厂现有的连接和许多其他工作流程,”参与该项目的工程师 Sebastian Böttcher说。“另一种类型的动力总成就像一个自己的小世界,具有新的要求、特殊程序和特殊工具。”

Böttcher和他的同事必须解决的一个复杂问题涉及紧固。燃气或混合动力汽车的结合需要将车身底部和底盘在20个地方拧在一起。然而,在全电动变体中,有50个接头需要拧紧。

为了应对这一挑战,保时捷工程师不得不重新设计联姻流程。以前四个装配站,占地79英尺,现在变成了9个装配站,占地197英尺。新增6个机器人和18个自动拧螺丝工位。

工程师们还开发了一种自动螺钉装载系统,根据产品线和配件,该系统可以高速处理任何螺钉尺寸和形状、扭矩和角度。在正在进行的生产操作中,测量设备会定期沿着装配线经过,以检查螺丝主轴。因此,几乎没有空闲时间或延迟。

此外,还安装了特殊的摄像系统来检查电动汽车高压电池的表面是否有异物,如放错位置的垫圈或螺母。

“总而言之,我们创建了一个高效的系统,该系统已无缝集成到所有工厂工作流程中,”Böttcher 说。

往期精选

2024年11月连接器行业新闻

国内召回|保时捷(中国)汽车销售有限公司召回进口Taycan系列电动汽车

AAC 2025国际连接技术大会:引领汽车连接产业链新趋势

什么是符合MIL-STD-1553标准的连接器和组件?