半导体激光器封装形式以及封装结构

1半导体激光器芯片

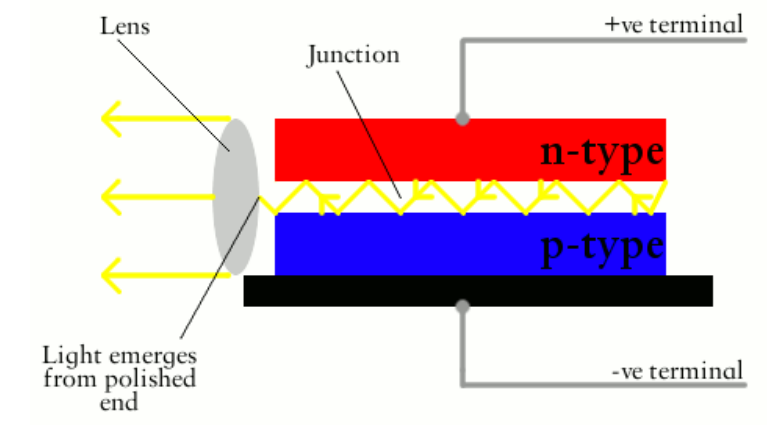

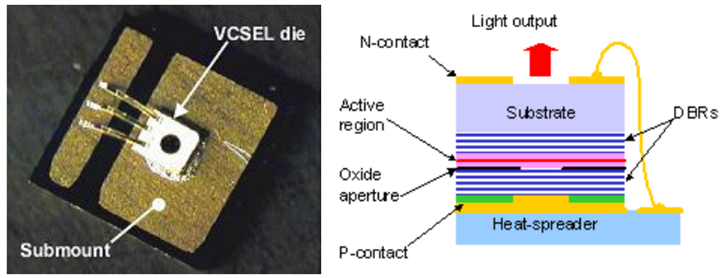

激光二极管芯片是一种以半导体为介质的激光器,它由一个P-N结构成,如图 1 所示,并由电流供电。激光二极管的封装就是在一个密封封装的外壳内,将能发射相干光的半导体激光器芯片和用于对功率输出进行反馈控制的监控光电二极管芯片或者进行温度监控的温度传感器芯片或者还有用于激光准直的光学透镜进行组装和封装在一起形成一个完整的器件。

图1 半导体二极管激光器芯片基本原理

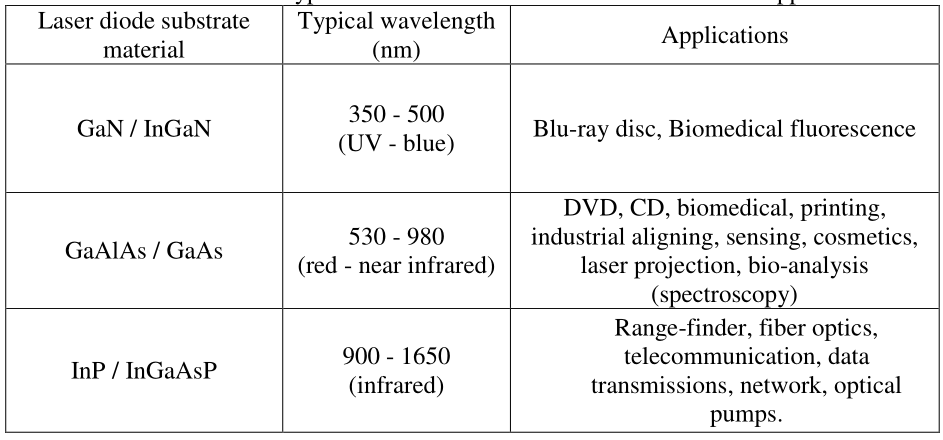

如今用于制造能发光的P-N结二极管的半导体材料有:砷化镓、磷化铟、锑化镓和氮化镓。以下是一张用于各种激光应用中的几种典型衬底材料的表格。

为了保护激光二极管材料或任何激光器件免受任何机械应力和热应力的影响,因为诸如砷化镓这样的激光材料非常脆弱,所以几乎每一个二极管激光器或任何其他激光器件都需要进行激光封装。可以把激光二极管想象成一块披萨,那么封装底座就起到了披萨盒的作用,将披萨(即激光二极管)装在里面。

此外,密封封装的方法可防止灰尘或其他污染物进入激光器;烟雾、灰尘或油污会对激光器造成即时或永久性的损坏。最重要的是,随着技术的进步,高功率二极管激光器的出现需要精巧的封装设计,以便通过底座和安装的散热片来帮助散发其在工作过程中产生的热量。

半导体激光器芯片的封装形式多种多样,不同的封装方式适用于不同的应用场景,以满足特定的性能要求、散热需求以及成本考虑

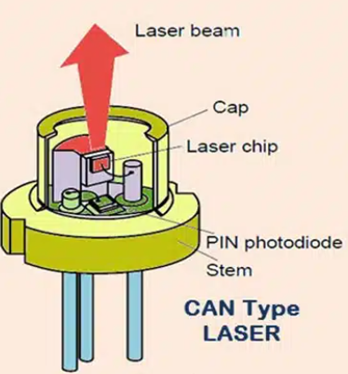

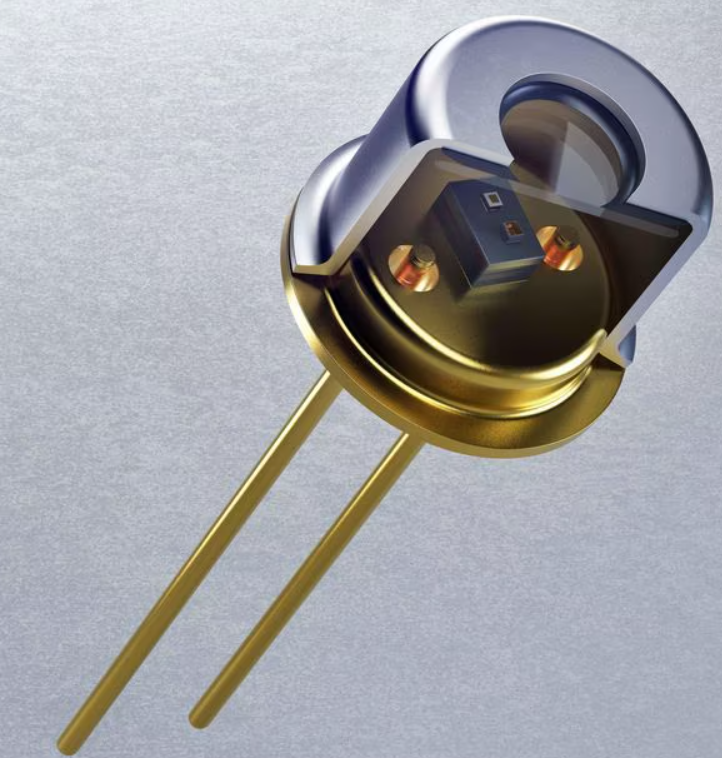

1 TO(Transistor Outline)封装

这是一种非常传统的封装形式,广泛用于各种电子元器件,包括半导体激光器。TO封装通常有一个金属外壳,可以提供良好的热传导性,适用于需要良好散热的场景。常见的有TO-39、TO-56等型号。下图2中的激光器直接封装在TO管壳的内部,并通过激光器后向的光电探测器PD进行出光功率的监控。激光器的热通过热沉直接导出道管壳上进行散热,并且不需要进行温度的控制。

图2 TO-56激光器封装结构

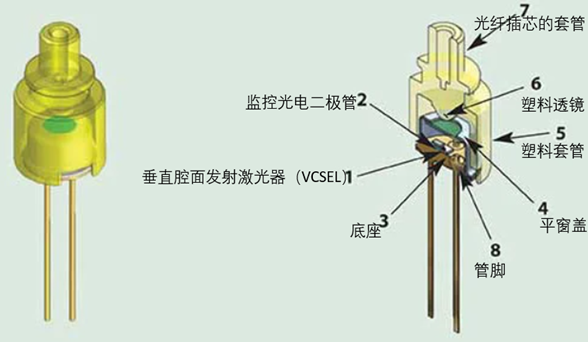

图 3 展示了一个带有连接塑料套管的 TO-46 封装,用于与多模光纤耦合。TO这种封装形式的激光器的对于高达 2.5 Gb/s 的速率通信应用来说是足够的。然而,通过改进的阻抗匹配的 TO 封装能够达到10 Gb/s。

图3 VCSEL激光器芯片TO-46 封装结构

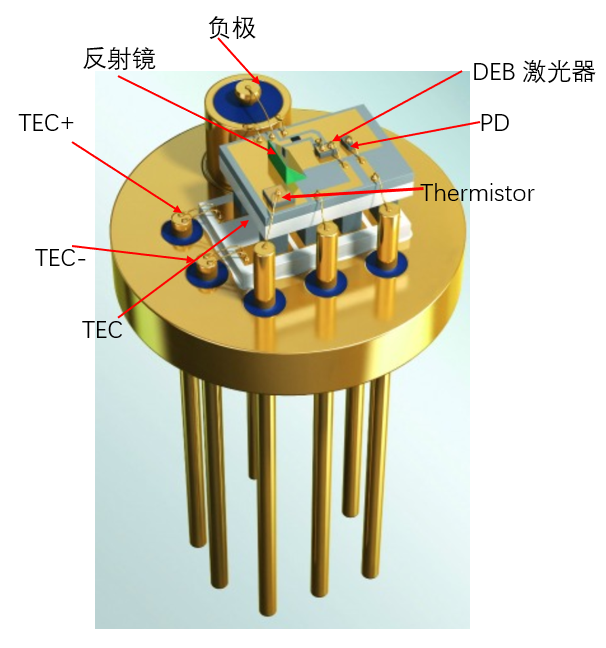

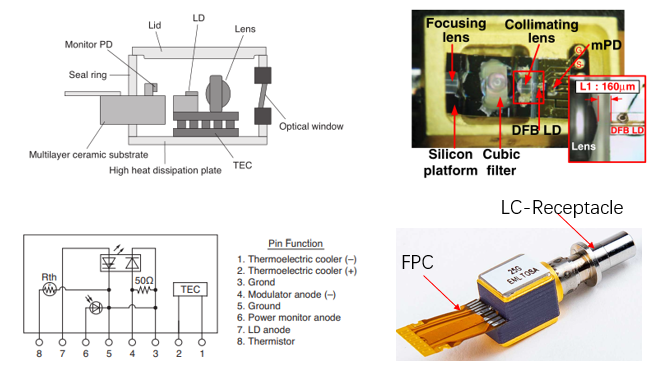

图4 为一个带TEC温度控制器的DFB激光器TO封装底座。

图4 带TEC温度控制器的DFB激光器结构

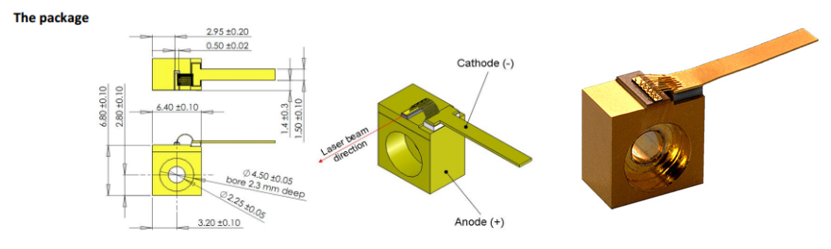

2 基板形(Sub-mount,COS)封装

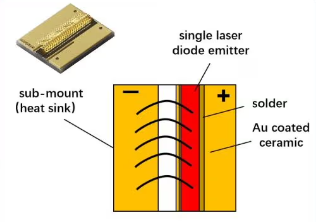

基板封装或者COS封装如图5所示,是一种将半导体芯片直接安装到基板上的方法。这种技术常用于制造各种电子设备,包括激光器。在激光器的应用中,COS封装可以提供良好的热管理和电气性能,同时减小了整体尺寸,提高了集成度。封装工艺过程为:将半导体激光器芯片通过焊接、粘贴等方式固定在热沉上,形成芯片与热沉的组合体,这就是 COS。然后,根据具体的应用需求,对 COS 进行进一步的封装,如添加光学透镜、外壳等部件,以实现对激光的准直、聚焦或保护。热沉的材料通常选择陶瓷(AlN,Al2O3)铜钨(CuW)、铜钼(CuMo)等复合材料,这些材料既具有良好的导热性能,又能与芯片的热膨胀系数相匹配,减少因热膨胀差异导致的应力和损坏。

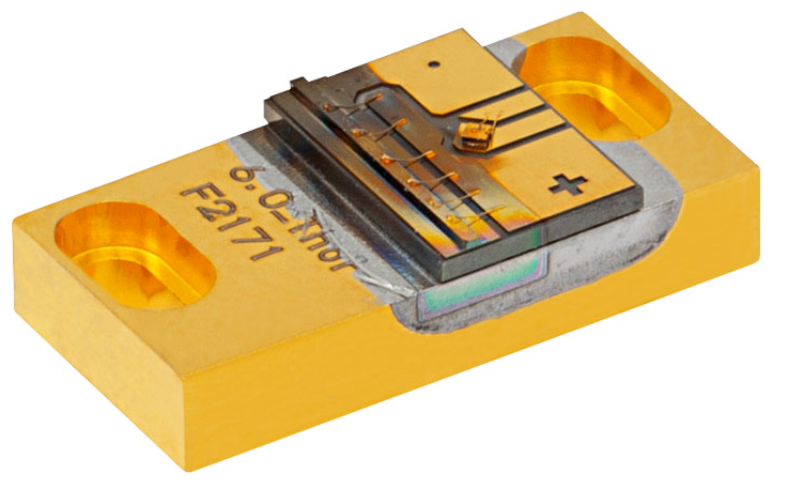

图5 COS 基板封装激光器结构

COS封装好的激光器可以作为中间状态,根据不同的应用再进一步封装,将管壳,透镜,光纤等组装在一起形成一个完整的激光器。如下图6 分别为采用COS 基板封装后再进行封装的D-Mount,C-Mount 激光器。同时利用COS激光器也可以进一步封装为TO,BOX或者Butterfly等形式的激光器。

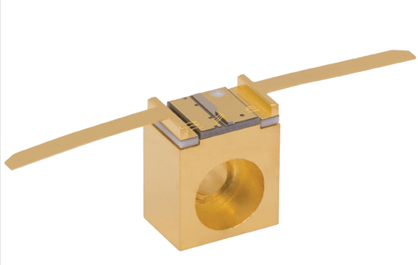

图6 D-Mount & C-Mount 激光器

3 蝶形(Butterfly)封装

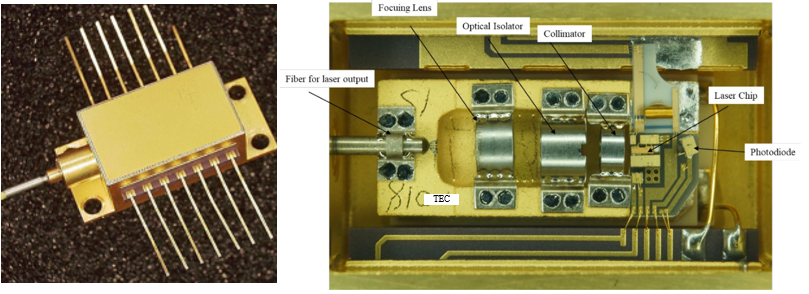

蝶形封装是光通信传输和激光泵浦二极管的标准封装形式。以下图7是一种典型的14 引脚蝶形封装,其中激光芯片位于氮化铝(AlN)底座上。氮化铝底座安装在一个热电冷却器(TEC)上,TEC 则连接到一个由铜钨(CuW)、可伐合金(Kovar)或铜钼(CuMo)制成的基板上。

图7典型的蝶形封装激光器

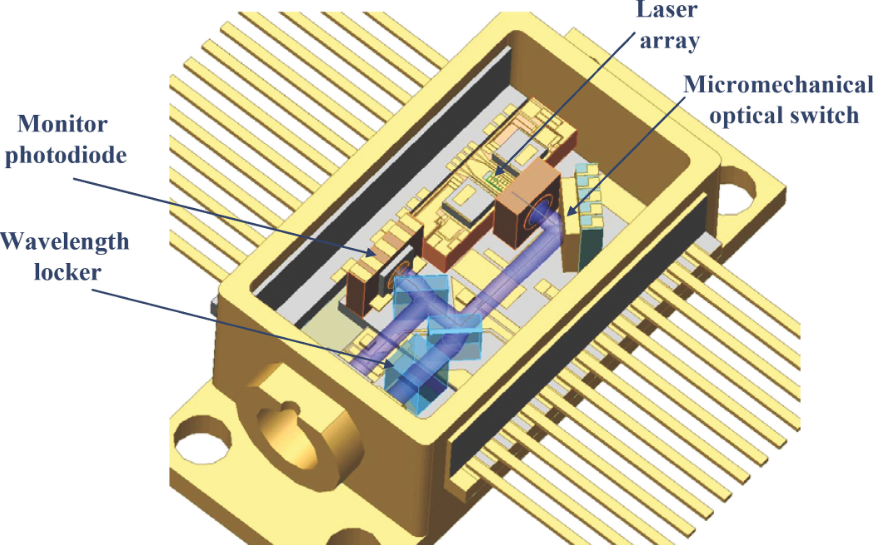

蝶形封装结构因为其内空间较大,易于半导体热电制冷器的贴装,从而实现对应的温控功能。相关的激光器芯片、透镜等元件易于在体内进行布局,使得激光器的结构更加紧凑和合理。管腿分布两侧,易于实现与外部电路的连接和控制。这些优势使得在更多类型激光器上得以应用。如下图8的Tunable laser结构图。

图8 可调谐激光器的示意图

4 XMD封装激光器

是一种基于XMD(XMD Multi-Source Agreement)封装标准的激光器。XMD封装标准旨在确保不同供应商的光模块和光器件在相同的系统中具有互用性和兼容性,特别适用于高速光纤通信系统。

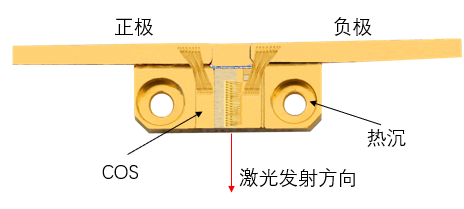

图9 为光发射模块(TOSA)的XMD封装结构图。该产品的尺寸完全符合 XMD - MSA 标准,并且连接了一块柔性印刷电路板(FPC)作为电信号接口。

图9 XMD封装结构图

5 高功率封装激光器

一般来说,高输出功率与高工作电流、芯片端面的高光功率负载以及高热负载相关。为了实现高功率输出,需要考虑多个设计方面的因素。

5.1 单芯片高功率封装

单发射极激光器的输出功率并不高,通常低于 15 瓦,而且产生的热量也较少。因此,大多数单发射极激光器采用传导冷却的方式。单发射极半导体激光器的四种封装结构:C-Mount 型封装、F-Mount 型封装。

图10 C-Mount 型封装结构图

图11 F-Mount 型封装结构图

5.2多芯片高功率封装

多芯片器件封装在一个管壳内部,通常为多模激光二极管,且一般具有光纤耦合输出。通过组合多个芯片的输出,可以提高输出功率。优势在于,与基于激光二极管巴条的方法相比,它们所需的电流更低。

图12多芯片合束型封装结构图

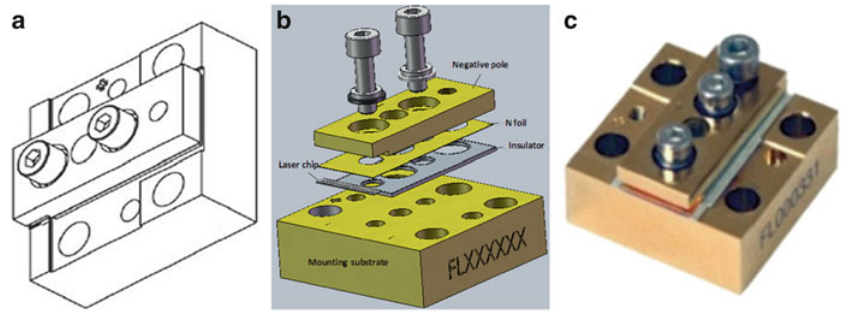

激光二极管阵列(巴条)在单个衬底上具有多个芯片。激光二极管巴条可包含多达 100 个芯片,其长度通常为 1 厘米。这些芯片呈线性排列且相互并排,再加上芯片之间的非发射区域,便构成了所谓的巴条。芯片的数量、宽度以及间距取决于制造商以及巴条所需具备的光学性能。有源层中发射区域相对于巴条宽度的相对值被称作填充因子(FF),典型的填充因子处于 30% 至 90% 的范围。两个相邻芯片中心之间的距离被称为芯片间距。每条巴条的输出功率可达 10 瓦至 300 瓦以上。激光二极管巴条有未安装的形式,也有被安装在采用传导冷却或主动冷却方式的封装中的情况。

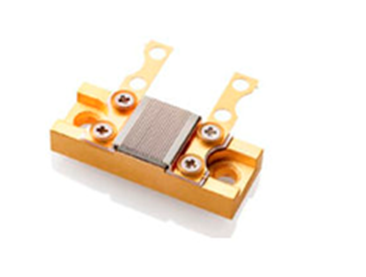

图13激光巴条的封装结构

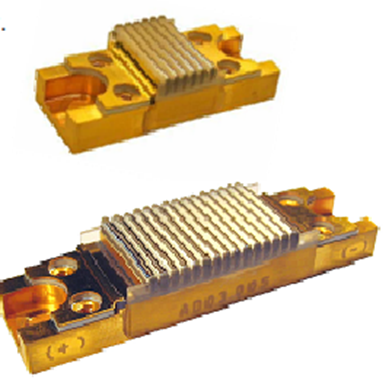

随着封装技术的不断改进,堆叠结构是将激光二极管巴条在单个封装内进行垂直或水平搭建而成。堆叠激光器中激光巴条的数量也从几条增加到了 70 条,并且堆叠激光器的最大输出功率从几百瓦提高到了两万瓦。由于激光二极管巴条在小面积内会产生大量废热,所以微通道冷却技术经常被应用于激光二极管巴条堆叠结构中。激光二极管巴条及其堆叠结构有多种自由空间和光纤耦合封装形式可供选择。

图14 激光巴条的堆叠封装结构