中国电动车的强势崛起正引发一股全球拆车热。

三年前,日本拆了一辆当年中国最火爆,也是全球最便宜的电动车—五菱宏光MINIEV,感叹于五菱的成本控制能力,之后,中国新能源车行业烈火烹油,足迹遍布全球,被拆的国产车也就越来越多,奔驰前不久拆了极氪001,日本也拆了一辆上市不到一年的极氪007。

极氪007在日本被拆完之后被围观

在燃油车时代,被血脉压制的国产车大概不会受到这样的待遇,反倒是中国车企特别喜欢拆外国车并且拿着放大镜学习模仿,有时候这种做法也被称为"逆向工程",不少外国人对中国车的印象也停留在"廉价、低质以及抄袭"这些负面评价上。

但近年来,国产电动车的强势崛起正让全世界刮目相看,从3万块的五菱宏光MINIEV,到20万的极氪007,再到70多万的极氪001FR,中国电动车不仅在挑战价格上限,同时也在挑战技术边界。

反倒是外国车企裁员、关厂的消息屡见报端。比如今年11月初,日产宣布全球裁员9000人并且削减20%的产能,今年上半财年(4-9月),日产净利润暴跌93.5%,让外界一片哗然。

这种鲜明的反差离不开中国汽车产业链技术的突飞猛进,尤其是核心零部件供应商。

以极氪007和001FR为例,吉利控股旗下的威睿为它们提供了三电解决方案,成立于2013年的威睿,不仅技术底蕴深,业务范围广,而且迭代速度惊人。

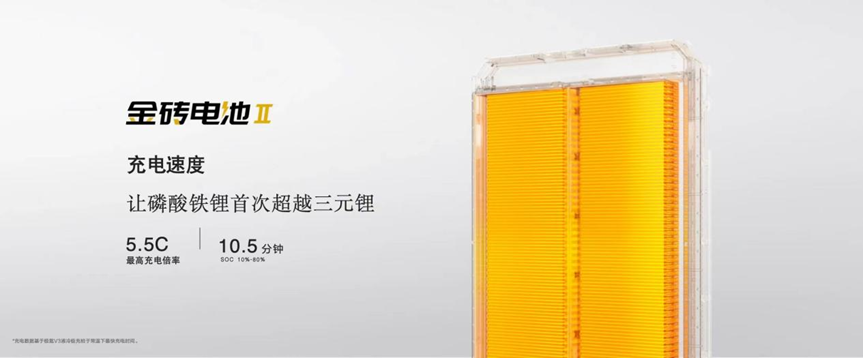

极氪007搭载的金砖电池就来自威睿旗下的衢州极电工厂,而且仅仅用时半年多就迭代到了第二代,是全球量产充电速度最快的动力电池,从10%充到80%只需要10.5分钟,超过三元锂。

极氪001FR所搭载的电驱系统也产自衢州工厂,百公里加速只需要2.02秒,让一众千万级的燃油超跑都难以望其项背。

从供应链的角度看,极氪"35个月交付35万辆"的速度离不开威睿的保障,而像威睿这样的零部件厂商也正是中国新能源车行业弯道超车背后的中坚力量。

01

研发自由才能加速迭代

2022年,日本导演竹内亮做了一期关于中国汽车的纪录片,在里面,吉利动力研究院的一位技术专家生动地解释了什么是卡脖子。

“以前,外资企业掌握了动力总成的核心电控技术,我们经常被压制,找他做事要给开发费,要看他脸色,时间也得听他的,我有什么想法,要跟他讨论,讨论半天,他同意了才能干,不同意就不能干。"

中国工程师解释什么是卡脖子

在燃油车时代,中国车企的技术积累相对薄弱,追赶过程中也处处碰壁,即便是能从外资Tier 1手中购买到先进的零部件,对方也是黑盒交付,中国车企"只知其然,不知其所以然",整个行业也无法诞生像博世、采埃孚这样的世界级零部件企业。

为了解决核心技术上的受制于人,同时降低化石能源的对外依存度,中国政府将目光投向了电动车。

电动车的"心脏"是"三电"系统,电池、电机和电控占了一辆纯电动车bom(物料清单)成本的6-7成,占比远高于传统燃油车里的发动机和变速箱,中国想要借电动车弯道超车,就必然要建立起一条完整且强大的三电产业链,才能免于继续被"卡脖子"。

事实上,从2009年的"十城千辆"计划之后,国内就不断涌现三电领域的"新势力",比如2011年,宁德时代从ATL独立,专注于研发动力电池;2013年,积极布局新能源的吉利也顺势成立了威睿,初期为沃尔沃研发混动电池包。

十几年过去了,这些公司早已今非昔比。

宁德时代摇身一变成了全球最大的动力电池生产商,也是全球前十大汽车零部件供应商,而名不见经传的威睿也一跃成为年入百亿的Tier 1,业务也从电池包逐渐拓展到电池包、电芯、电驱、充电桩以及储能产品的开发,客户包括极氪、吉利银河、领克、Smart、极星等品牌,今年营收有望突破400亿元。

威睿的业务已经非常多元

值得一提的是,衢州极电工厂去年年底正式投产,实现了电芯的自研自产,补齐了整个威睿三电系统的最后一块拼图。极氪威睿电芯制造总监陆楠之前在接受央视采访时表示:"只有做电芯的研发制造自由,才能去做电池的研发制造自由。"

放眼全球,能够在三电层面实现垂直整合的车企屈指可数,而实现三电研发和生产自由对车企来说,好处非常多。

首先是有利于控制成本,同时还能加快技术迭代,避免因为和供应商之间的拉锯而贻误战机,错失市场机遇,这点在金砖电池的迭代上体现得非常明显。

2023年年底,搭载了第一代金砖电池的007上市,当时这是市面上量产充电速度最快的800V磷酸铁锂电池,最高充电倍率达到了4.5C,而仅仅是半年多时间,通过材料优化和结构升级,第二代金砖电池的充电倍率提升到了5.5C。

正是因为威睿在三电技术栈上的完整布局,极氪的"三个800V"战略才能顺利落地,消费者对于电动车续航、安全、性能以及补能方面的焦虑才能被有效缓解。

02

极限制造下的极致安全

研发难,制造更难,这点在电芯上体验得淋漓尽致。

电芯是动力电池系统的最小单元,一辆续航600公里左右纯电动车里面会有上百块电芯,而且因为"木桶效应"的存在,整个电池系统的性能,比如续航能力、充电效率、循环寿命和安全性,不是由最好的那块电芯决定的,而是最差的那块。

对动力电池厂商来说,生产一块电芯和一百万块电芯的难度天差地别,既想保证性能一致,又想提高生产节奏,就必然要有强大的制造能力保驾护航,就像苹果设计的AI芯片再先进,也要仰仗台积电代工一样。

金砖电池

作为电化学产物,一块电芯从无到有,需要经历制浆、涂布、辊压、分切、叠片、封装、化成、分容等十几道工序,制浆是第一步,也是最重要的一步,因为一块电芯的品质,70%是由浆料决定的。

威睿衢州极电电芯工厂厂长李海彦在接受央视采访时也提到,电芯有三大天敌,分别是磁性物质、粉尘异物和水分。

为了降低短路和自燃的风险,电芯对于生产流程、设备和环境的要求极为苛刻,衢州极电三电工厂在2022年7月份开工建设时就充分考虑到了电芯的娇贵特性。

在衢州极电电芯工厂,制浆工序已经做到了100%自动化生产,排除了人为操作的不确定性,制浆效率达到了4h/罐,远高于行业5-5.5h/罐的制浆效率,浆料磁性物质含量更是低于30ppb(十亿分之一),远低于行业50ppb的水准。

与此同时,威睿还为衢州电芯工厂配备了一套医院手术室级别的环境控制系统,在一些关键的工序环境中,每立方米空气中5微米以上的粉尘颗粒小于293个,在水分控制方面,衢州极电也做到了单个电芯水分含量比例小于万分之二(仅为撒哈拉沙漠一年中最低湿度的一半水平),实现了行业领先。

制浆之后的下一个环节就是涂布,如果把生产电芯比作是做蛋糕,那么涂布就相当于抹奶油,抹得越匀越好,在电池行业,这个参数被称为"面密度"。

影响面密度的因素有很多,包括涂布速度、箔材张力、干燥温度和风量等等,而且整个过程要杜绝粉尘等颗粒物的污染,不然未来可能会短路。

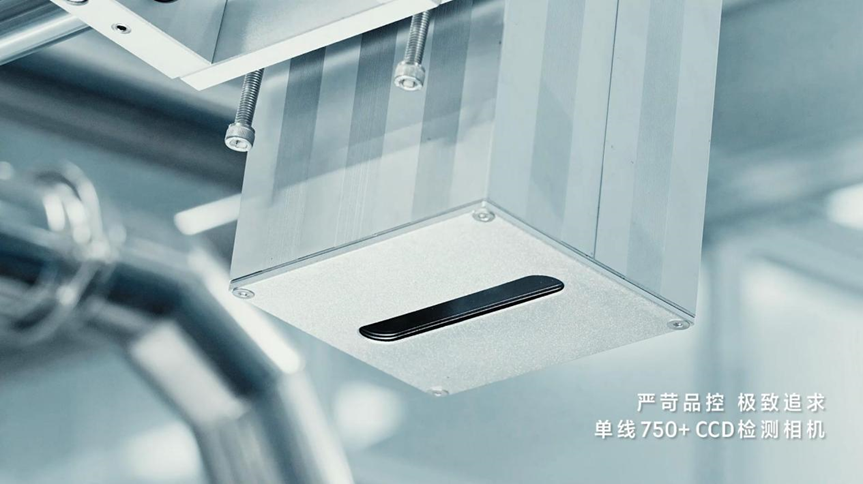

为了提高涂布的面密度并且避免粉尘颗粒物的掺入,电池厂一般都会引入配有在线检测系统的涂布机,威睿也一样,衢州电芯工厂每条产线都部署5000+品控点,配置750+台CCD智能检测相机,能在第一时间识别风险与预警。

而为了进一步提高涂布环节的精度,威睿还将业内独创的"双泵耦合技术"引入到涂布工序中,使得电芯极片的面密度偏差可以做到小于1%,远低于行业1.5%的标准。

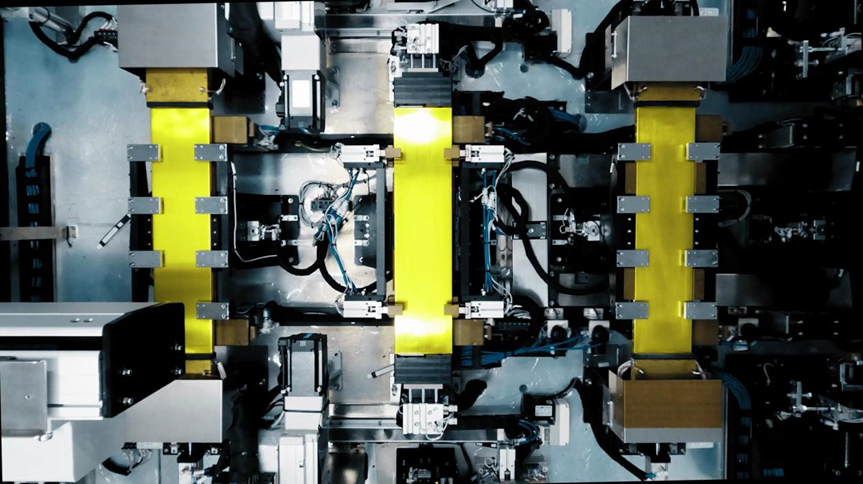

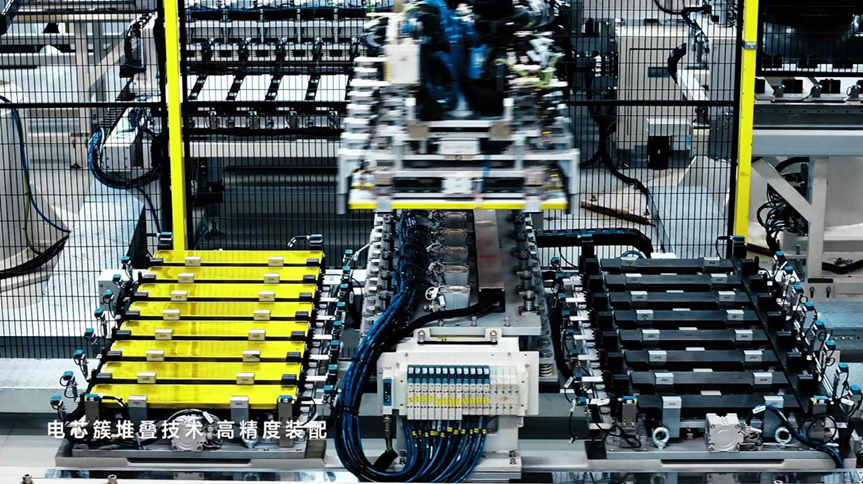

区别于圆柱电池普遍采用的卷绕工艺,衢州极电工厂主要生产的是刀片形状的方壳电芯,采用的是叠片工艺,后者在空间利用率与能量密度上的表现更改好,电池循环容量保持率更高、循环膨胀力更小,主要的痛点在于切片的速度以及精度的控制。

为了解决这两大痛点,威睿衢州极电工厂采用了模切+高速切叠一体技术,单机叠片效率做到了0.15秒/片,并且引入全流程AI视觉检测系统,做到了360°无死角监测,保证极片宽度和长度尺寸精度可以分别控制在±0.2mm和±0.5mm,比头发丝还要细。

目前,衢州电芯工厂每分钟每条产线平均每2.5秒下线一颗电芯,做到了同类产线中的行业第一,这样的极致效率也为极氪、领克、银河、smart等品牌产品"上市即上量"提供了坚实的后盾。

03

效率优先,更要安全至上

对于动力电池而言,材料创新和工艺创新固然重要,但结构创新也必不可少。

威睿衢州工厂生产的金砖电池通过工艺和结构创新将电池包的体积利用率做到了83.7%,不仅远超其他磷酸铁锂电池66%左右的水平,甚至要比某些三元锂电池组都要高出10个百分点。

要做到这样的体积利用率非常困难,既要考虑整个电池包的结构强度设计,还要在保证安全性的同时减少采样线束的长度。

金砖电池的做法是采用一体化液冷托盘和紧凑三明治结构,减少垂直空间层面的浪费,与此同时,通过极柱布置在两侧以及在电芯之间放置航空级阻燃隔热材料(气凝胶)的做法,既能提高横向空间的利用率,又能减少线束的长度。

但要把成百上千个电芯放进一个箱体内,对装配和检测环节都提出了非常高的要求,威睿为衢州电池工厂每条产线都配备2000余个传感器+54套8K CCD工业相机,可以做到全流程实时监测并纠错。

值得一提的是,威睿还在行业内独创了电芯簇堆叠技术,可以有效降低电芯厚度误差累积,确保电芯膨胀一致性,有效提升电池使用寿命。

通过材料创新、结构创新和工艺创新,金砖电池做到了制造和空间利用率上的效率领先,衢州工厂45秒就可以下线一个电池包,同时也把安全系数也提升到了新的级别。

这种"效率优先,安全至上"原则也同样应用在了电驱的生产过程中,衢州的极电电驱工厂通过顶尖的滴漆和焊接工艺,以及NVH等方面的检测,既能保证电驱的品质,同时也做到了电驱工厂86秒钟就可以下线一台电驱总成的效率。

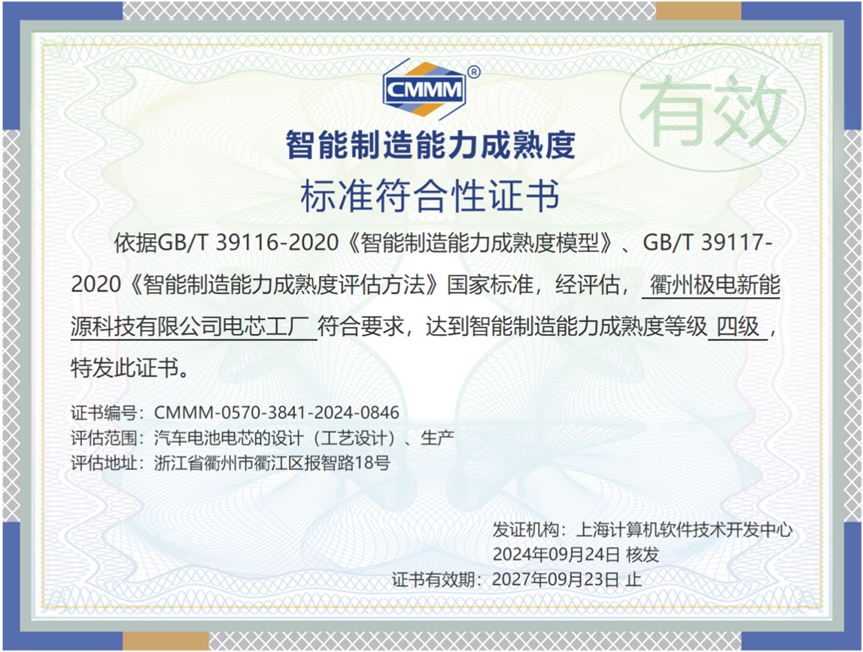

在国内,像威睿这样的全能三电制造商凤毛麟角,这也使得投产不到一年的衢州极电工厂就成了浙江省首家“智能制造四级成熟度工厂”,也是全国电芯行业第一家智能制造成熟度四级工厂。

04

尾声

零部件强,整车才能强,这是汽车行业永恒的规律。

日系车的崛起带动了电装和爱信的发展,现代起亚的全球化也让摩比斯也成为全球第六大零部件供应商,中国虽然从2009年开始就是全球第一大汽车消费国,但一直没能诞生世界级的零部件公司,大马力发动机和变速箱的核心技术一直都是外资垄断,自主品牌整体也比较孱弱。

即便是到了2015年,中国成为全球第一大新能源车市场时,这种情况也没有得到明显,直到最近三四年,新能源的全面爆发才将宁德时代、华为、威睿这些来自不同领域、不同背景的供应商推向了更快的发展轨道和更大的历史舞台。

在9月举行的德国法兰克福车展上,吉利牵头极氪、领克以及银河旗下的多款车型亮相,以及神盾短刀电池、龍鹰一号7nm车规级芯片,以及威睿旗下的金砖电池以及电机等零部件产业也一并亮相。

这次参展不仅让打破了外界对于中国车低端抄袭的刻板印象,看到了中国车的焕然一新,也让他们深刻感受到中国对于核心技术自立自强的决心和勇气。