随着电子封装技术逐渐向着小型化、高密度、多功能和高可靠性方向发展,电子系统的功率密度随之增加,散热问题越来越严重。对于电子器件而言,通常温度每升高10°C,器件有效寿命就降低30%~50%。因此,选用合适的封装材料与工艺、提高器件散热能力就成为发展电子器件的关键问题

约70%的 IGBT 模块失效归因于散热不良引起的键合线剥离或熔断。而芯片的散热主要通过模块中的陶瓷基板来实现。

封装基板是半导体封装体的重要组成材料,用于搭载芯片、并为芯片提供电连接、保护、支撑和散热等功能,其主要利用材料本身具有的高热导率,将热量从芯片导出,实现散热。

常用的电子封装基板材料主要有三大类:塑料、金属及金属基复合材料和陶瓷。塑封、金属封装基片材料均有相应的缺陷;而陶瓷基板优势明显。

目前,常用电子封装陶瓷基片材料包括氧化铝 (Al2O3)、氮化铝 (AlN)、氮化硅 (Si3N4)、氧化铍 (BeO)等。下面分别介绍不同材料的性能与技术特点:

氧化铝陶瓷具有原料来源丰富、价格低廉、绝缘性高、耐热冲击、抗化学腐蚀及机械强度高等优点,是一种综合性能较好的陶瓷基片材料,占陶瓷基片材料总量的 80% 以上。但由于其热导率相对较低 (99% 氧化铝热导率约为 30 W/(m·K),热膨胀系数较高,一般应用在汽车电子、半导体照明、电气设备等领域。

氮化铝陶瓷热导率为氧化铝陶瓷的 6 ~ 8 倍,但热膨胀系数只有其 50%,此外还具有绝缘强度高、介电常数低、耐腐蚀性好等优势。除了成本较高外,氮化铝陶瓷综合性能均优于氧化铝陶瓷,是一种非常理想的电子封装基片材料,尤其适用于导热性能要求较高的领域。

氮化硅在现有可作为基板材料使用的陶瓷材料中,Si3N4 陶瓷抗弯强度高 (大于 800 MPa),耐磨性好,是综合机械性能最好的陶瓷材料,同时其热膨胀系数最小,因而被认为是一种很有潜力的功率器件封装基片材料。但是其制备工艺复杂,成本较高,主要适合应用于强度要求较高的领域。

氧化钡BeO 材料密度低,热导率高,具有良好的综合性能。但BeO 材料也存在一些不足,包括:(1) BeO 粉体具有毒性,人体大量吸入后将导致急性肺炎,长期吸入会引起慢性铍肺病,因此在生产过程中要采用特殊防护措施;(2) BeO 烧结温度高达1900°C 以上,生产成本高;(3) 热导率随着温度升高而降低,如在 0°C ~ 600°C 温度范围内,BeO陶瓷平均热导率为 206.67 W/(m·K),但当温度升高到 800°C 时,其热导率降低为十分之一,上述原因限制了氧化铍的推广应用。但在某些大功率、高频半导体器件以及航空电子设备和卫星通讯中,为了追求高导热和理想高频特性,仍在采用 BeO 陶瓷基片。

按制造工艺分类:陶瓷基板主要分为平面陶瓷基板和三维陶瓷基板两大类。

主要的平面陶瓷基板工艺可分为薄膜陶瓷基板(TFC)、厚膜印刷陶瓷基板(TPC)、直接键合铜陶瓷基板(DBC)、活性金属焊接陶瓷基板(AMB)、直接电镀铜陶瓷基板(DPC)。

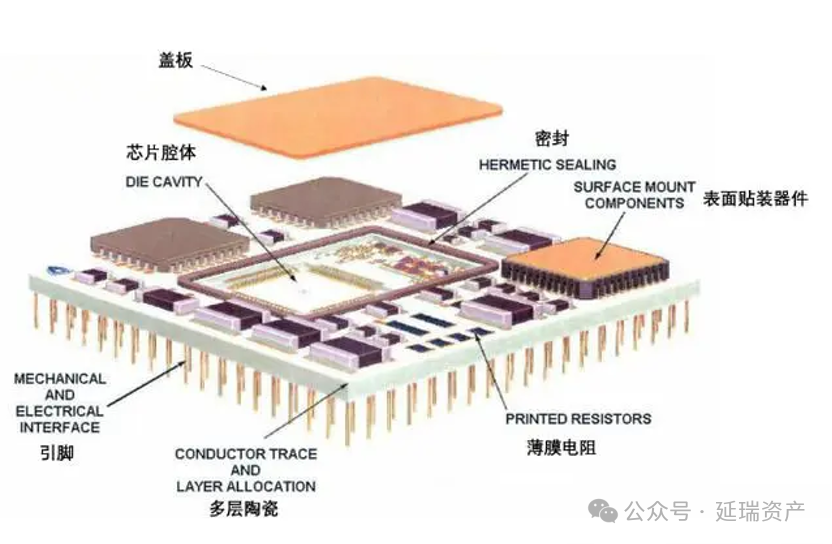

主要的三维陶瓷基板分为高温共烧陶瓷基板(HTCC)和低温共烧陶瓷基板(LTCC)。

HTCC(High Temperature Co-fired Ceramic,高温共烧陶瓷):属于较早发展的技术,是采用陶瓷与高熔点的W、Mo等金属图案进行共烧获得的多层陶瓷基板。但由于烧结温度较高使其电极材料的选择受限,且制作成本相对昂,促使了LTCC的发展。封装工艺图如下:

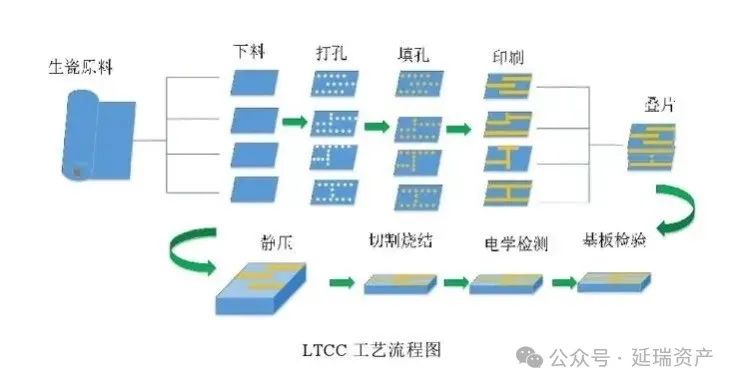

LTCC(Low Temperature Co-fired Ceramic,低温共烧陶瓷):LTCC技术共烧温度降至约850℃,通过将多个印有金属图案的陶瓷膜片堆叠共烧,实现电路在三维空间布线。工装工艺示意图如下:

LTCC具有成本低、设计多样灵活、高频微波性能优良等优点,可应用于5G 和万物互联时代的各类应用场景以及高频通讯移动终端,包括汽车电子、计算机、远程医疗、智能家居、高频通讯等。发展高性能LTCC产品将成为 5G 及万物互联时代的迫切需要。

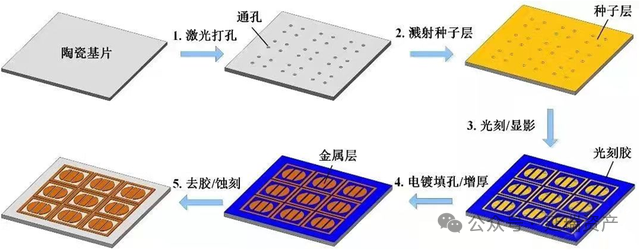

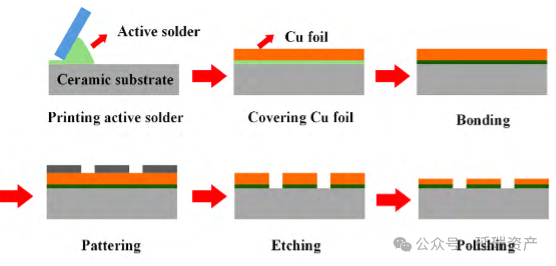

DPC(Direct Plating Copper,直接镀铜):是在陶瓷薄膜工艺加工基础上发展起来的陶瓷电路加工工艺。以陶瓷作为线路的基板,采用溅镀工艺于基板表面复合金属层,并以电镀和光刻工艺形成电路。封装工艺如下2种:

DPC陶瓷基板主要应用于LED领域,占了69%的比重,全球DPC陶瓷基板生产企业众多,TOP4企业占全球DPC陶瓷基板市场的59%。

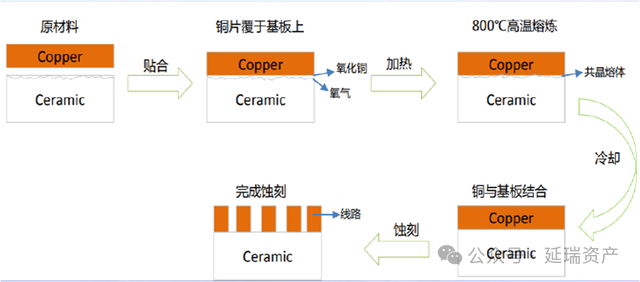

DBC(Direct Bonded Copper,直接覆铜):通过热熔式粘合法,在高温下将铜箔直接烧结到Al2O3和AlN陶瓷表面而制成复合基板。封装工艺如下:

新能源汽车是最大的下游领域,占有59%份额。目前DBC陶瓷基板上游陶瓷粉体和白板,主要由日本厂商主导。目前氮化铝陶瓷基板白板和氧化铝陶瓷基板白板方面,国内已有厂商占有重要份额,但在高端领域,依然由日本厂商主导。

AMB(Active Metal Brazing,活性金属钎焊):AMB是在DBC技术的基础上发展而来的,在 800℃左右的高温下,含有活性元素 Ti、Zr 的 AgCu 焊料在陶瓷和金属的界面润湿并反应,从而实现陶瓷与金属异质键合。

目前,采用 AMB工艺的氮化铝陶瓷基板(AMB-AlN)主要用于高铁、高压变换器、直流送电等高压、高电流功率半导体中;采用AMB工艺的氮化硅陶瓷基板(AMB-SiN)主要应用在电动汽车(EV)和混合动力车(HV)功率半导体中。未来几年,预计氮化硅陶瓷基板(AMB-SiN)更快速增长。AMB陶瓷基板得益于新能源汽车强劲需求,使得功率模块需求快速增长,增加对AMB陶瓷基板的需求;此外,新能源发电,尤其是光伏、风电等,在俄乌战争背景下,能源安全是全球重要国家核心关注点之一,将保持快速增长。

综上述五大工艺中,HTCC\LTCC都属于烧结工艺,成本都会较高。而DBC与DPC则为国内近年来才开发成熟,且能量产化的专业技术,DBC是利用高温加热将Al2O3与Cu板结合,其技术瓶颈在于不易解决Al2O3与Cu板间微气孔产生之问题,这使得该产品的量产能量与良率受到较大的挑战,而DPC技术则是利用直接镀铜技术,将Cu沉积于Al2O3基板之上,其工艺结合材料与薄膜工艺技术,其产品为近年最普遍使用的陶瓷散热基板。然而其材料控制与工艺技术整合能力要求较高,这使得跨入DPC产业并能稳定生产的技术门槛相对较高。

与传统产品相比,AMB陶瓷基板是靠陶瓷与活性金属焊膏在高温下进行化学反应来实现结合,因此其结合强度更高,可靠性更好,极适用于连接器或对电流承载大、散热要求高的场景。尤其是新能源汽车、轨道交通、风力发电、光伏、5G通信等对性能要求苛刻的电力电子及大功率电子模块对AMB陶瓷覆铜板需求巨大。

陶瓷基板按照工艺主要分为DPC、DBC、AMB、LTCC、HTCC等基板。根据GII报告显示,2020年陶瓷基板全球市场规模约为65亿美元,预测在2020年~2027年间将以6%的年复合成长率成长,2027年之前将达到100亿美元。

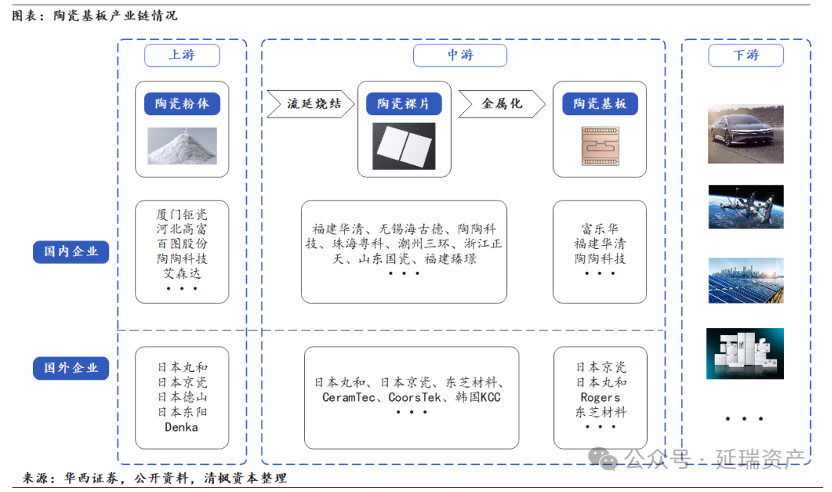

陶瓷基板产业链上游主要为陶瓷粉体制备企业,中游为陶瓷裸片及陶瓷基板生产企业,下游则涵盖汽车、卫星、光伏、军事等多个应用领域。纵观陶瓷基板产业链,鲜有企业能够打通垂直产业链,形成粉体、裸片、基板的一体化优势。

陶瓷粉体是影响陶瓷基板物理、力学性能的关键因素。粉体的纯度、粒度、物相、氧含量等会对陶瓷基板的热导率、力学性能产生重要影响,其特性也决定了基板成型工艺、烧结工艺的选择。

目前常用的陶瓷基板粉体如氧化铝(Al2O3)、氮化铝(AlN)、氮化硅(Si3N4)、氧化铍(BeO)等(上文已介绍)。占陶瓷基板成本的10%-15%。Al2O3粉体因其价格(不超过20元/公斤)低廉目前应用最为广泛。产业方面多用Al2O3为基体,与氧化锆(ZrO2)混合成增韧材料(ZTA),改善其抗冲击能力和膨胀性。

AlN粉体其较高的成本(国产300-400元/公斤,进口1,500元/公斤)限制了其大范围应用。而Si3N4粉体制备难度最大,且价格也最高,当前应用仅限于SiC功率器件的封装中。

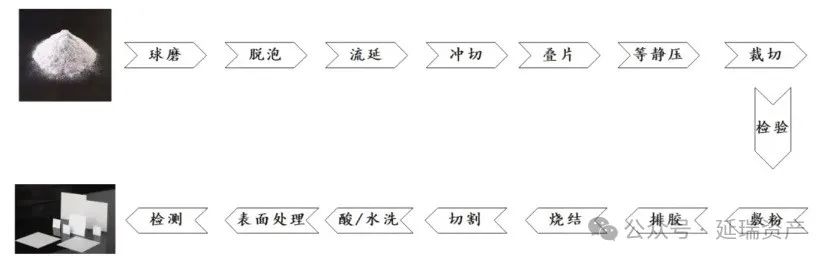

目前制备陶瓷裸片产业化应用最为成熟的是流延成型法。

流延成型法的关键环节为流延、排胶和烧结。流延是指将由陶瓷粉体、溶剂、分散剂、粘结剂等混合成的浆料,在特定温度、浆料高度和流延速度下,制得成卷生瓷片薄膜的过程。随后,影响陶瓷片性能的溶剂、粘结剂等杂质在排胶炉中受热挥发,去除杂质后的生瓷片再经高温(通常为1750 - 1850°C)烧结和后续处理最终得到陶瓷裸片。

覆铜陶瓷基板:是将陶瓷裸片金属化的结果,目前主流的金属化工艺包含DPC、DBC、AMB及HTCC/LTCC。(上文已介绍)

陶瓷基板在下游领域如光纤通信、电子电器、新能源汽车、机械工程、航空航天、军事设备等方面得到了广泛的应用,市场需求旺盛。例如,IGBT功率模块的需求增长带动了对于DBC陶瓷基板的需求,尤其是第三代半导体的加速上车,将推动AMB陶瓷基板的需求高涨。此外,陶瓷基板在高功率激光器(LD)、发光二极管(LED)、半导体制冷片(TEC)、高温电子器件(HTE)和光伏模组(PV)中均占据重要位置。

陶瓷基板行业仍为日本主导。

日本企业从上世纪已开始在陶瓷领域深耕,目前从陶瓷粉体到陶瓷基板,日本占据全球绝大市场份额。除日本公司外,美国罗杰斯、德国贺利士在陶瓷基板市场中也均占据一席之地,相比之下国内陶瓷基板企业仍存在较大差距。

关键原材料依赖进口。

目前氮化铝、氮化硅粉体仍依赖进口,大部分市场份额被日本企业占据,如德山曹达、日本宇部等。如氮化硅粉体,日本企业对中国的出口每年仅为千公斤级,远远无法满足市场需求。此外,用于金属化工艺的铜箔,国内尚无企业能够生产替代,完全依赖进口。

国内上下产业链还需整合。

国内陶瓷基板行业起步较晚,目前发展还处于较为初级阶段。多数企业仅具备粉体、裸片、基板中某一环节的生产能力,导致整体产业链较为零散。目前国内虽有上市公司涉及陶瓷基板业务,但基板业务营收占比较小,且也多采用并购手段来完善自身的全产业链能力。

陶瓷粉体、陶瓷裸片和陶瓷基板三个环节均有较高的工艺壁垒,从工艺难度上:粉体制备>陶瓷裸片制备>陶瓷基板制备。

粉体制备方面:

由于陶瓷材料多为共价晶体,有些不易产生变形且经常发生脆性断裂,需要先制备出适合用于金属化的晶体相。以制备高质量Si3N4粉体为例,其最大的难题在于消除游离Si和获得高α相Si3N4粉体。

对于氮化铝粉体,产业化则面临以下难点:

陶瓷粉体热导率对其氧含量高度敏感。原料中的氧会严重影响晶体质量和性质,成为降低材料热导率的主要因素。为此,需要选用低氧含量的高品质氧化铝粉体原料,同时合理选择烧结助剂,促进氧原子向坯体外迁移,尽可能降低烧结基板中的氧含量。

杂质的剔除。目前市售AlN粉体的纯度普遍不高,主要是容易存在硅、钙、铁、钠、钾等五种杂质。杂质的存在影响粉体颜色及电学性能。

粉料粒度与合理级配的影响。粒径影响粉体的烧结活性和烧结质量。故而要求粉体颗粒具有高的球形度,粒径分布呈单峰正态分布且尽可能窄。粉体颗粒度越均匀,烧结均匀性也越高。

陶瓷裸片方面:

各粉体制备基片的工艺大体一致,在从粉体到基片的过程中难度最大的是在烧结这一道工艺,主要技术壁垒体现在:

高温预热处理。以制备AlN基片为例,由于其极易水解生成Al2O3包裹在表面形成纳米层,进而在后续烧结过程中形成杂相。对此,最为直接的提纯方式是还原气氛下的高温热处理。但是此法也存在致命缺陷:AlN粉体在高温下结晶,后续烧结需要破碎颗粒,容易再次引入杂质。故而对设备条件和工艺技术的要求极为苛刻。

烧结助剂的选择和用量。相同工艺条件下,添加不同种类、不用用量的烧结助剂对粉体热导率均有不同影响。故而助剂的选用不仅需要反复实验寻找合适的方案,同时还需要结合后续工艺的需求。

气场气流的控制。气动输送流量指空气或物料在气动输送管道中的流动速度。以制备Si3N4粉体为例,需要通过一定的气流气压将其中的氧气保持在较低水平、氮气保持在较高水平,同时还需将CO气体排除,故对设备的气场控制成为烧结产物是否达标的决定因素。

金属化方面:

金属化机理涉及到化学和物理反应、物质的塑性流动、颗粒重排等。各种物质在不同烧结阶段中其原子或分子发生扩散迁移,重新排列后实现金属化层的致密化。

主要技术难点体现在:

①陶瓷与金属线膨胀系数不匹配导致的热应力问题;

②金属与接触面共键结晶化过程中带来的氧含量问题;

③活性钎料的选择和制备。

客户认证壁垒:

陶瓷基板用于封装工艺中,在器件封装完成后如发生故障一般无法返修,只能对整个器件进行更换,因此下游客户对于陶瓷基板的选用和认证谨慎而严苛。尤其体现在汽车及军工领域,其对陶瓷基板的抗老化性能、耐极端环境能力和强度性能的测试需进行数千小时,周期长达半年至1年。国外陶瓷基板企业因起步较早,目前已在各车企中得到大规模选用。而车企在对陶瓷基板企业完成认证和准入后,一般不会轻易更换陶瓷基板供应商。

高功率IGBT模块持续推动DBC/AMB陶瓷基板市场扩大。近年来随着新能源汽车、光伏储能行业的快速发展,IGBT功率模块的需求快速增长,对于DBC、AMB陶瓷基板的需求也不断增加。DBC陶瓷基板具有高强度、导热性能强以及结合稳定的优质性能,而AMB陶瓷基板是在DBC的基础上发展而来的,结合强度相对更高,更能适应大功率场景。

第三代半导体SiC加速上车Si3N4-AMB急速获益。Si3N4陶瓷抗弯强度达到900MPa,耐800℃抗热冲击温差,热膨胀系数与SiC晶体相近,使其能够与SiC晶体材料匹配性更稳定。目前特斯拉、比亚迪等头部新能源车企业已实现了Si3N4-AMB的上车。

LED需求量提高催生DPC陶瓷基板需求。LED芯片对于散热要求极为苛刻,车载照明将进一步提升氮化铝DPC基板的需求。目前单芯片1W大功率LED已产业化,3W、5W,甚至10W的单芯片大功率LED也已推出,并部分走向市场。超高亮度LED应用面的不断扩大,对LED的封装技术提出了更高的要求,对氮化铝陶瓷基板的需求加速扩大。

陶瓷粉体方面,日本厂商占据全世界市场份额的70%,美国Ferro、国瓷材料分别占据20%、5%的市场份额。日本德山在氮化铝粉体方面一家独大,占据全球75%市场。氮化硅粉体方面,日本宇部、电气化学走在前列。国内虽有部分厂商具备氮化铝和氮化硅的商业化生产能力,但产能普遍较小,且多为自用不对外出售。氧化铝粉体方面,国内公司与国外公司差距较小,天马新材等企业可批量出货。

陶瓷基板方面,市场份额被日本京瓷、东芝材料,罗杰斯、丸和等海外巨头所占有,我国部分核心零部件的陶瓷基板主要依赖于进口。全球最前沿的氮化硅陶瓷基板市场目前由日本主导,占全球氮化硅陶瓷基板产量的60%,北美占比15%以上。东芝材料和京瓷在材料系统和生产工艺上有领先优势。

从不同金属化工艺来看,日本京瓷在主流陶瓷基板技术应用上占绝对优势,占据全球38.4%的市场份额。其它国外企业如德国贺利士,美国罗杰斯也在全球陶瓷基板领域占据重要位置。国内企业方面,富乐华、同欣电子、陶陶科技等均实现了陶瓷基板的量产销售。

来源:延瑞资产

© 滤波器 微信公众号