经过了上一道工序:钻孔,现在就已经得到了满身都是孔的板子,不过,这些孔是不导电的,因为孔壁上没有铜。接下来的要走的这道工序,叫做沉铜。

沉铜的主要目的,就是让板子上的孔壁上沉积一层薄薄的导电胶,为后续“图电”工艺中的电铜电锡做准备,让其导电。所以...

沉铜生产线,也叫做“导电胶线”。

如图3-1所示,就是嘉立创的两条全自动导电胶线,从图中,我们可以一眼看到导电胶线的全部,板子走完这条线,沉铜工序就完成了,时间大概是几分钟。

图3-1

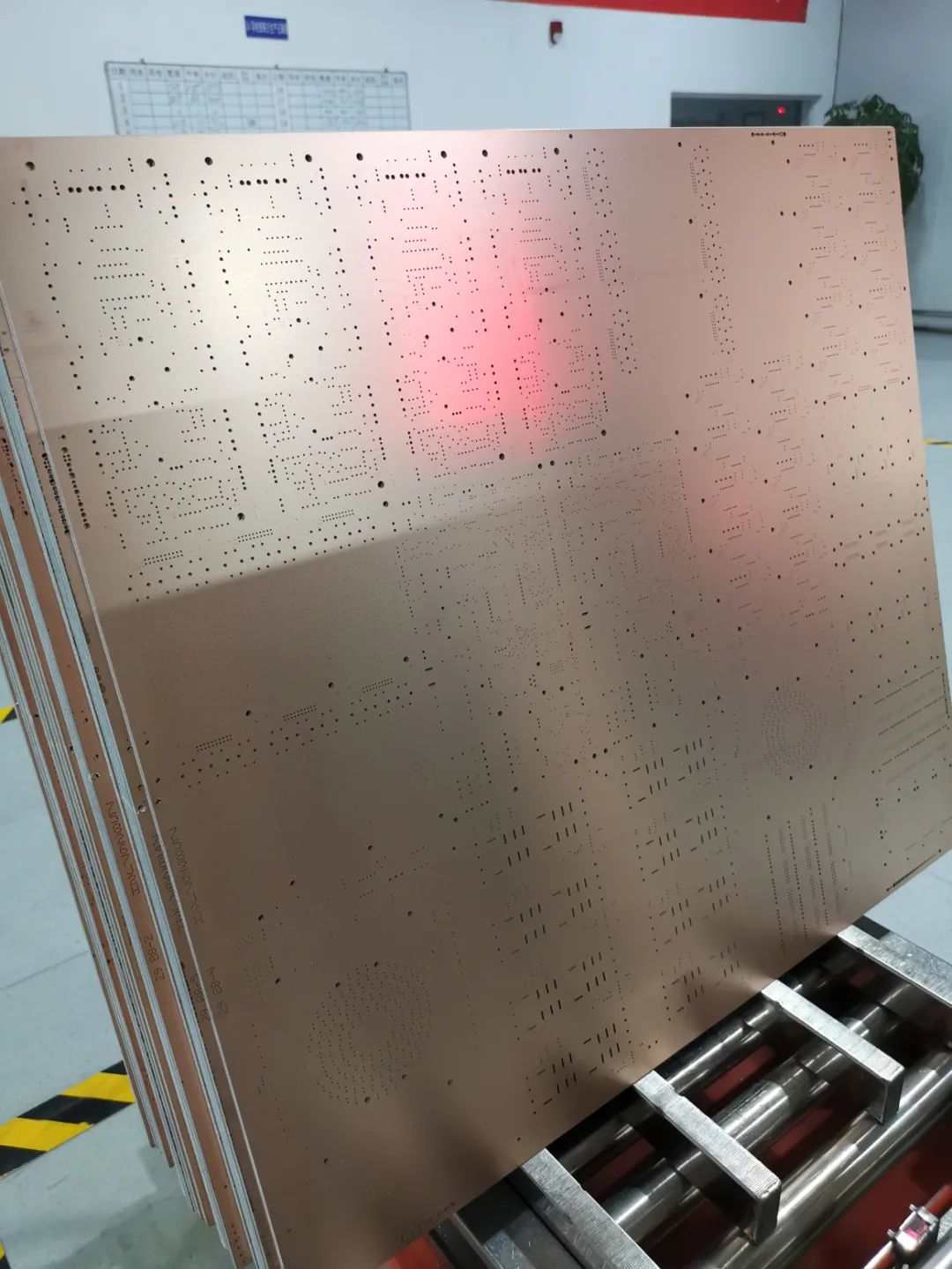

如图3-2所示,是刚刚从钻孔工序送过来的板子,我们可以看到它满身都是孔,它正在等待着进入导电胶线。

图3-2

如图3-3所示,经过钻孔的铜箔板已经放到了沉铜线的最前端。导电胶线启动后,会自动地依次把每一张铜箔板送进生产线。

图3-3

板子进入导电胶线,首先会经过一个磨板机,如图3-4所示。经过钻孔后的铜箔板,板子上的孔周围难免会出现许多毛刺,磨板机的作用就是把板子表面打磨平整。

图3-4

磨板完成后,剩下的环节,就都是化学反应了。这些环节,主要包括微蚀、整孔、氧化、聚合、干板等,其中,还会夹杂多次水洗。

微蚀的目的是清洁板面氧化层,去除油污,同时表面形成一定的粗糙度,加大板面的结合力。

整孔的目的是清洁孔壁,浸润孔壁及改善电性。

氧化,整孔后用氧化剂与孔壁玻璃纤维树脂反应生成化学层。

聚合的目的是使孔壁上生成聚合膜,这样就有了导电性。

干板,先用吸水海棉吸取板面的水份,然后再用热风吹干板上的水份。

经过沉铜以后的铜箔板,外观上来看,和钻孔后的样子差不多,只是孔里面多了导电层。

沉铜完成后,直接经过生产线送入下一道工序:线路。

线路工序主要包括三个环节,按照顺序依次为:压膜、曝光、显影。线路这道工序完成以后,铜箔板上会显示出清晰的线路。

我们在以前可能听过PCB生产工艺分为干膜和湿膜两种。这里说的干膜和湿膜,指的就是压膜这个环节。

干膜工艺和湿膜工艺相比,稳定性更高、品质更好,嘉立创采用的就是干膜工艺。

压膜,就是在铜箔板的两个面各贴一张蓝色的感光膜。

沉铜后的铜箔板,从生产线上直接被送到了线路房,然后在线路房的生产线上,完成压膜,整个压膜过程时间也不长,只需要1分钟左右即可完成。

压膜后的铜箔板,如图4-1所示。我们可以明显的看到在铜箔板上铺了一层膜,由于线路房中的灯光是黄色的,所以看起来膜是偏黄色的。

图4-1

感光膜作用是在铜箔板上完成线路的印制,它只在铜箔板上保留一段时间,在后续的“图电”步骤完成后,铜箔板上的膜就消失了,它的使命就完成了。

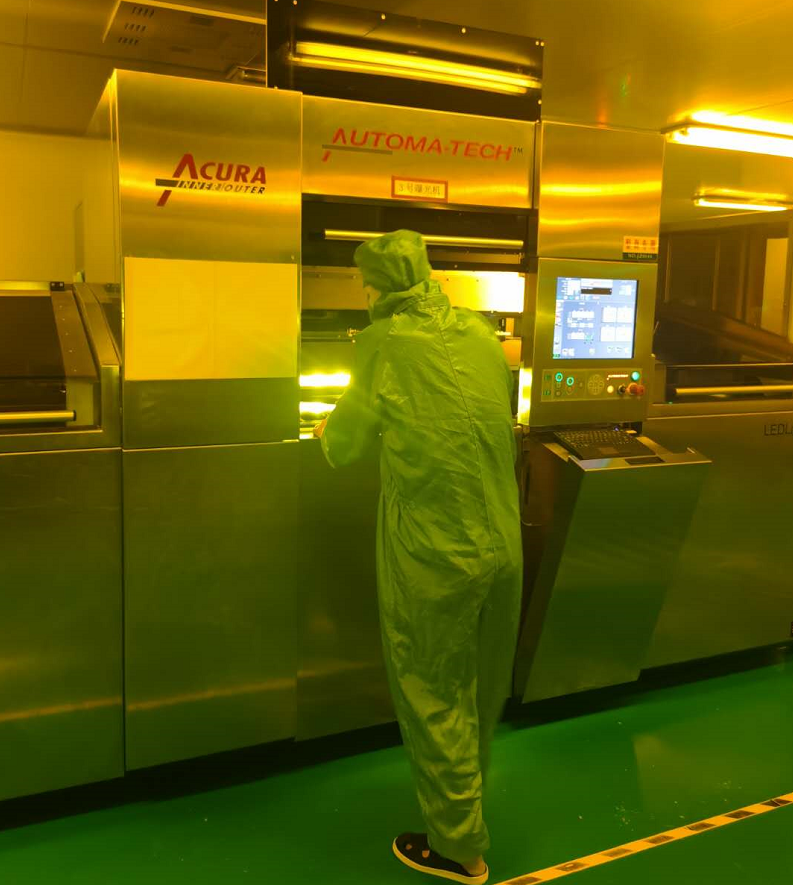

嘉立创目前有两种机器用于曝光:一种是需要菲林对位的自动曝光机,另一种是LDI全自动曝光机。

如图4-2所示,是一台需要使用菲林的线路自动曝光机。

图4-2

该自动曝光机需要使用线路菲林与压好干膜的电路板对好位,然后进行曝光。线路菲林有线路的地方是黑色的,没有线路的地方是透明的,在曝光灯管的作用下,透明的地方就会充分曝光,也就是没有线路的地方会充分曝光。

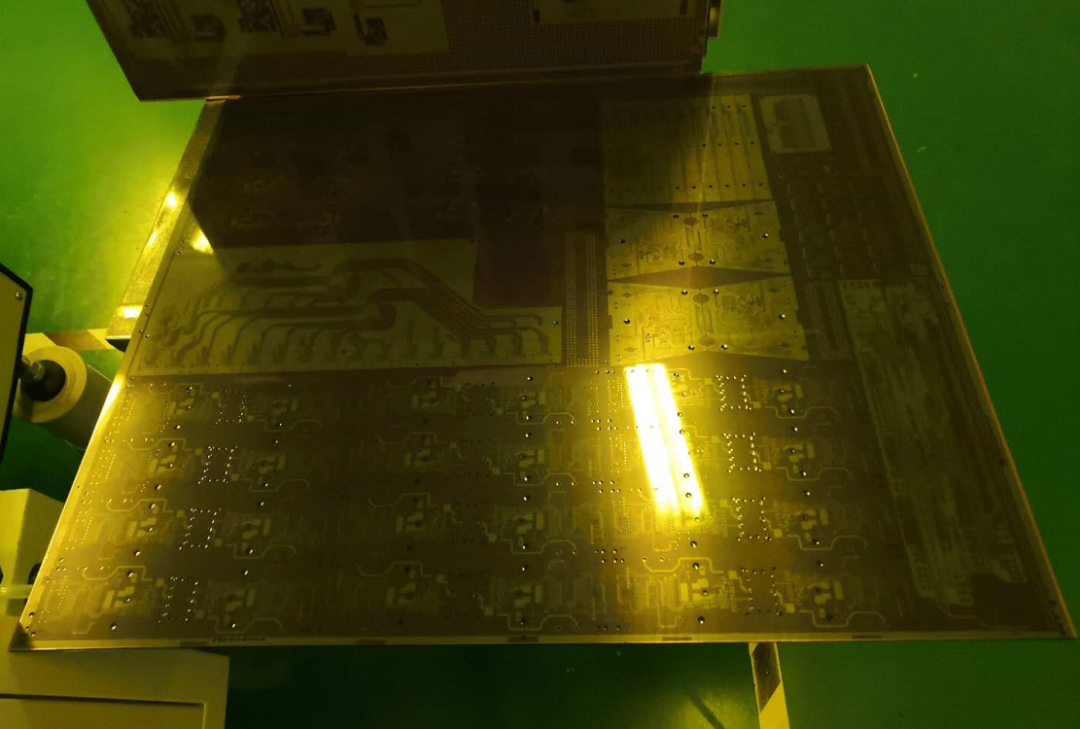

如图4-3所示,是线路曝光机内使用的菲林。

图4-3

如图4-4所示,是一台LDI曝光机,它使用激光技术,特点是不需要使用菲林,直接调取MI资料后使用激光在干膜上成像。它的缺点是在速度上没有使用菲林的自动曝光机曝光快。所以,LDI自动曝光机比较适合样板制作,而使用菲林的线路自动曝光机,更适合批量生产。

图4-4

如图4-5所示,是使用LDI曝光机组成的一个全自动生产线。我们知道,一般情况下,双面板的正反两面都有线路,所以正反两面都需要曝光。图4-4的生产方式,需要人工翻转电路板,而图4-5的生产方式,会有自动翻板机进行翻板操作。

图4-5

经过曝光后,干膜上就有清晰的线路了,如图4-6所示。

图4-6

曝光其实就是为显影做准备。显影设备中的显影液会把没有曝光过的部分去掉,也就是说,它会把有线路的地方去掉,露出黄铜。显影完成以后的电路板,如图4-7所示。

图4-7

到这里,“线路”工序就完成了,下一道工序是:图电!

下一篇文章,我们了解第5、6道工序:图电和AOI。

微信公众号:科技老顽童

支持瑞生,请点“在看”