前几天,我介绍了双层板的制作过程,点击阅读:(完整版)一份PCB文件是如何变成一张电路板的?

今天,我们来看一下多层板的制作过程,同样,采用嘉立创工艺进行介绍。

总的来说:多层板与双层板的制作过程相比,多了2道工序,分别是:内层线路和层压。

详细点说:在双层板的制作流程中,开料完成以后,会进行钻孔,然后进入沉铜、线路;而在多层板的制作过程中,开料完成以后,不会直接进行钻孔,而是先需要经过内层线路和层压,然后再送入钻孔车间钻孔,然后再进入沉铜和线路。

也就是,在开料到钻孔之间,加了“内层线路”和“层压”2道工序。以上就是多层板和双层板制作的区别。

接下来,我们分别看一下内层线路和层压这2道工序是在做什么···

内层线路

双层板制作过程中的“线路”工序,包含压膜、曝光、显影(你如果忘记的话,可以回头再看一下)。

这里的“内层线路”,没有这么简单!除了内层压膜、内层曝光、内层显影之外,还包括内层前处理、内层蚀刻、内层退膜和内层AOI。

在双层板制作过程中,沉铜完成后的板子,在不下生产线的情况下,直接送入压膜,所以无需另外再进行压膜前处理。而这里的铜箔板,刚刚从开料车间过来,板子表面会有杂质,所以···

内层压膜前,需要先进行前处理清洁,利用化学反应,先除油,水洗,清水洗,两道微蚀(清除表面杂物),然后再水洗,然后酸洗(水洗完以后,表面会氧化,所以需要酸洗),再水洗,再烘干,然后再送入内层压膜。

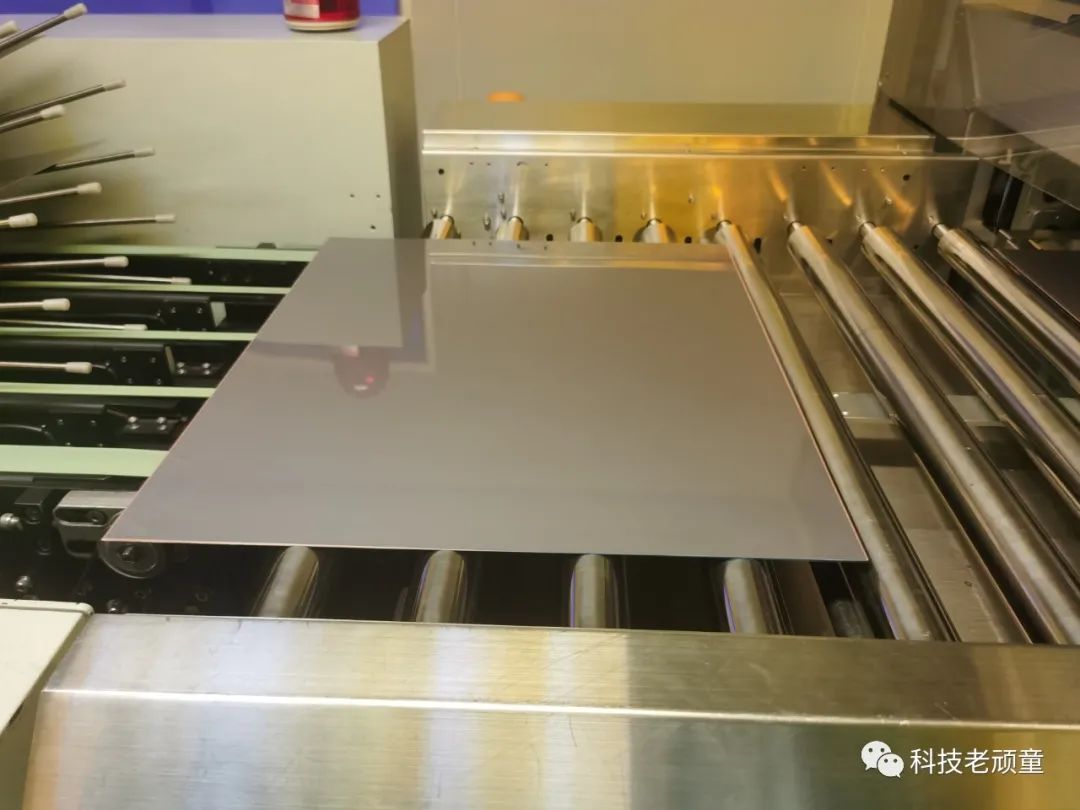

如图1所示,是嘉立创的一条内层压膜前处理生产线。

图1

前处理完成后,进行压膜,如图2所示,是压膜后的电路板,因为还没有钻过孔,看起来非常的平整。

图2

压膜、曝光、显影,这几个环节的具体事项,在双层板制作的文章中已经介绍过,这里就不再赘述。

显影完成以后,会露出一部分黄铜,由于外层是正片工艺,内层是负片工艺。所以,外层显影完成后,露出的就是线路铜,是需要保留的部分,而内层显影后露出的铜,是需要蚀刻掉的部分,所以···

内层的蚀刻工艺和外层的蚀刻工艺也是不一样的,内层蚀刻属于碱性工艺,在蚀刻的时候,干膜还在,先把没有干膜的部分(露出的铜)蚀刻掉,然后再脱模。

而外层的蚀刻,是先脱模,再蚀刻,线路部分被液态锡保护着。关于这部分,大家可以去看文章开始提到的双层板制作过程。

如图3所示,是嘉立创的一条内层退膜蚀刻线,左边负责蚀刻,右边负责退膜。

图3

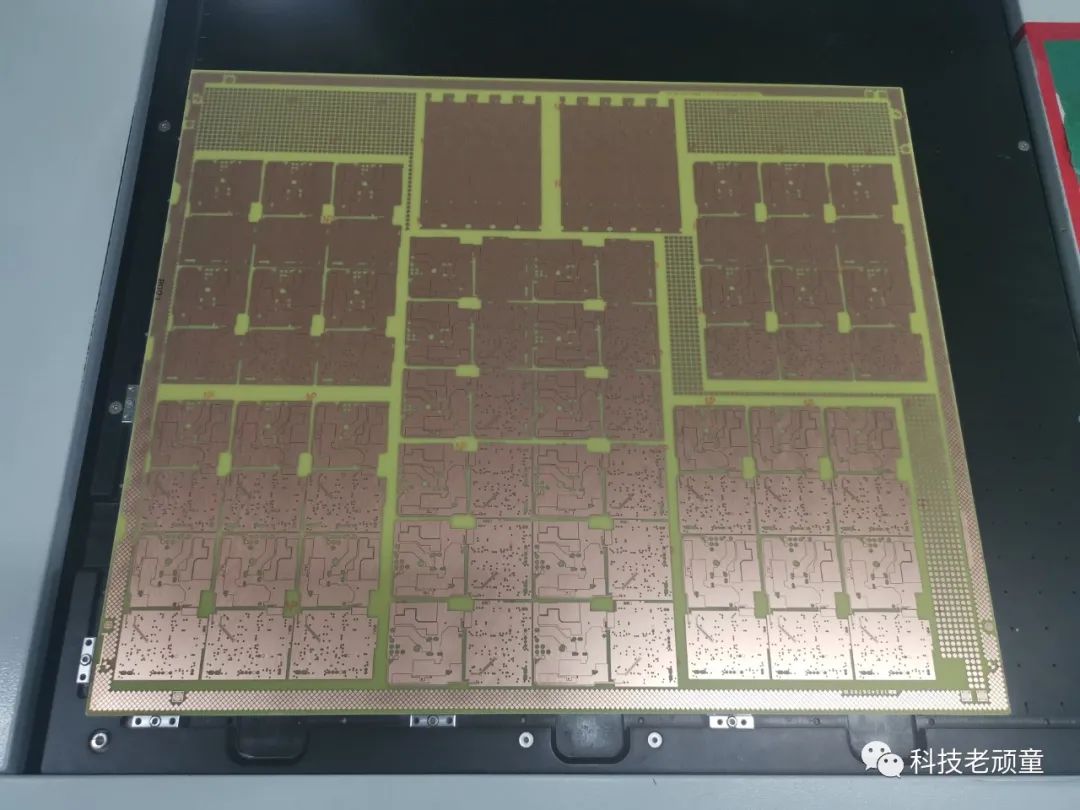

如图4所示,是蚀刻后的电路板,多余的铜已经被蚀刻掉,剩下的部分还有干膜没有去掉。

图4

如图5所示,是脱模后的电路板。

图5

内层退膜完成后,内层的线路就完全做好了,这时候,再进行AOI光学检测,确定没有任何问题,就可以进行层压工序了。

层压

刚才做好的板子,我们把它叫做内层芯板,如果是4层板,会有1个内层芯板,如果是6层板,会有2个内层芯板。

层压这道工序,主要的目的就是让内层芯板和外层粘合起来,形成一个整体。负责粘合的材料,叫做PP,中文叫做半固化片,主要成分是树脂和玻璃纤维,它同时会起到让内层芯板和外层铜箔绝缘的目的。

为了保证多层板品质,嘉立创的PP供货商,依然是南亚电子。

总的来说,层压工序按照顺序分为4个环节:棕化、预叠、排板、压合。接下来,我们分别看一下每个环节的具体事项。

棕化

如图6所示,是嘉立创的一条棕化生产线。

图6

退膜完成后的内层芯板,先进行棕化。棕化后的电路板,会在电路板的表面增加一层棕化膜,就是棕色的金属化物质,它的表面是凹凸不平的,为的就是让它和PP更容易粘合。

原理类似自行车补胎的时候,要把破洞的地方用锉刀锉出毛刺,提高胶水粘合度。

棕化过程,也是一个化学反应的过程,会经过酸洗、碱洗、多道水洗以及烘干、凉板等过程。

预叠

预叠环节,在无尘车间进行,会将芯板和PP叠到一起。芯板上下两面各放置一张PP。PP的长宽,都会比芯板大2mm,以防止压合完成后造成板边空心。

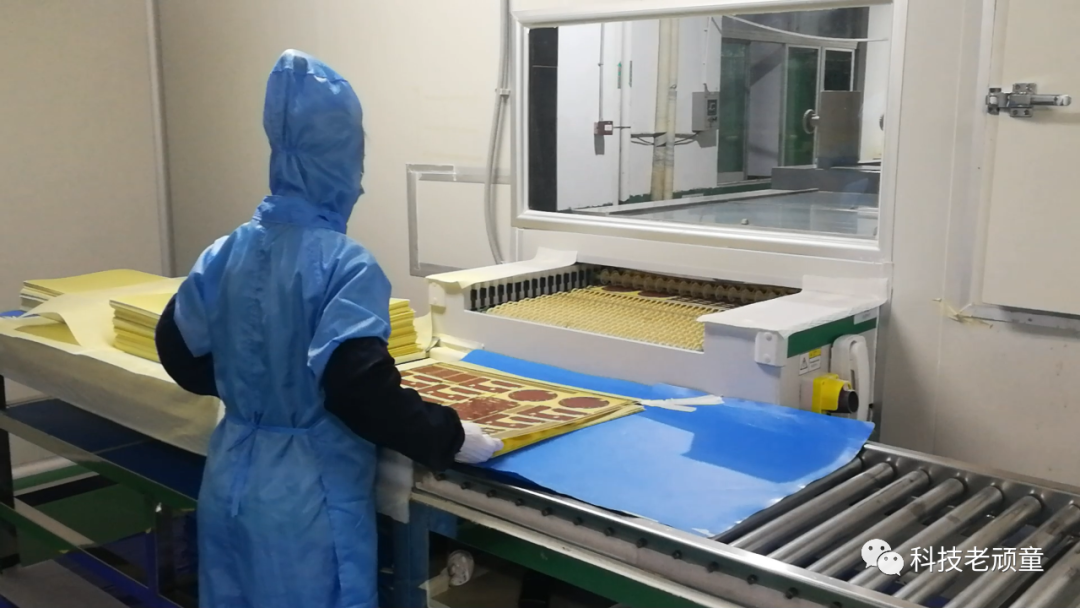

如图7所示,嘉立创的工作人员正在进行叠板。

图7

如图8所示,预叠后,电路板两面放上了黄色的PP。从图中,我们也可以看到,电路板的表面是棕色的,即进行了棕化的电路板。

图8

排板

如图9所示,是嘉立创正在工作中的全自动排板车间。

图9

排板的主要目的,是在PP层上面加一层铜箔,为后续的外层线路做准备。另外,还会在最外层加上钢板和牛皮纸。

层压

前面的几个环节,都是为最后的层压做准备。

层压之前,为了防止翘板,还会放一层盖板,大概12mm厚,钢材质。如图10所示,嘉立创机器正在进行盖板操作,图中右边部分是预备的钢板。

图10

层压包含热压和冷压两个过程,分别在热压机和冷压机里面进行。这是一道非常重要的环节,要综合考虑的因素包括真空、温度、压力、时间,这些因素相互配合进行,才能生产出优质的电路板。

比如,在某个时间段上,需要多少温度,多少压力,以及需要的时间长度,都要精确的调整好。

这个过程结束以后,PP和内层芯板以及和外层铜箔,就会紧密的连接在一起。

从压机出来之后,进行全自动拆解,把钢板拆下来,打磨后再次被送到排板房。如图11所示,机器正在进行拆钢板操作。

层压好的多层电路板,就会返回它最初的钻孔车间钻孔去了,剩下的流程,就和双层板的制作流程一样了。

微信公众号:科技老顽童

支持瑞生,请点“在看”