REPORT

主流主机厂混动增程之

发电系统连接设计方案

电动车千人会

前言

增程系统设计中,发动机与发电机的连接设计至关重要。发动机与发电机的连接设计需要遵循以下几个方面的规则。

整车价位定义:高、中、低价格档次。

整车的级别定位,大、中、小尺寸空间。

整车的使用定位:代步、出租、商务等。

整车定位不同发动机与发电机连接设计要求不同,最主要的是性价比与舒适性的侧重追求。下面针对增程系统发动机与发电机连接设计进行详细说明,包括连接类型、连接部件、设计流程、设计要求、CAE分析、试验验证以及失效模式等。

1.连接设计介绍

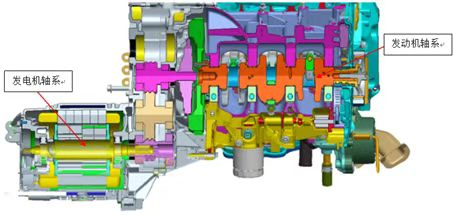

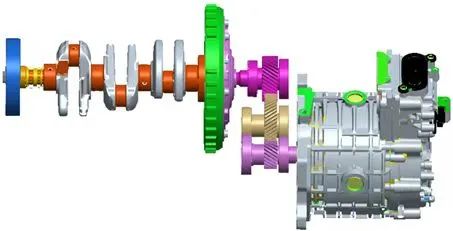

当混动发动机发电机连接主要分为三种方式,刚性连接、同轴柔性连接、异轴齿轮柔性连接,三种方式根据混动系统开发需求进行相应技术应用。混动发动机发电机连接方式有别于传统发动机连接,传统的动力系统,发动机系统飞轮端为后端截止端,当动力输出时,飞轮与离合器连接通过变速器输出动力;对于混合动力,发动机系统飞轮后端还连接电机系统,尤其是双电机系统混合动力,飞轮后端为扭转减震器或双质量飞轮,之后通过花键与发电机连接,整个轴系截止端为发电机。

发动机-发电机连接示意如下图1所示。

图1 增程连接示意

2.刚性连接设计

增程发动机发电机连接设计中刚性连接是设计中最简洁的连接方式,发动机与发电机之间无减振扭转机构,直接采用螺栓或者花键刚性直连,如下图2所示。

图2 刚性连接结构

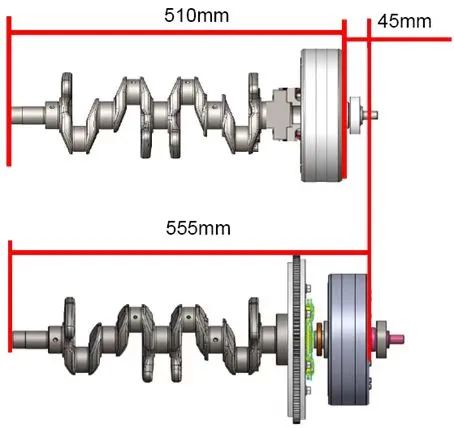

刚性连接方式与柔性连接相比,节省了发动机与发电机中间柔性连接系统,发动机后端飞轮与电机转子直接通过花键或者飞轮盘圆周多颗螺栓连接,连接后发动机与电机转子成为一个刚性体,无额外的减振阻尼机构。采用刚性连接整个增程动力系统长度尺寸大幅度缩减,预计有效长度降低(20-30)mm,如下图3刚性连接增程动力系统示意。

图3 刚性增程系统

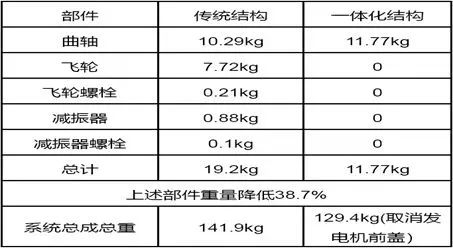

采用增程刚性连接设计的这种设计方式优点是重量轻、结构紧凑、轴向长度短、技术成本低具体对比说明见下图4和表1所示。

图4 柔性和刚性连接对比

刚性连接相对于柔性连接,全轴系减少45mm,在轴向长度上优势明显。具体参数对比见下表1所示。

表1 刚性连接参数对比

刚性连接主要的缺点是振动大,舒适性差。同时因为刚性连接,没有减振,无法降低瞬态大扭矩冲击,容易造成可靠性问题,例如拉瓦、断轴等。所以搭载刚性连接的车辆需要在NVH方面进行大量的研究开发工作。

这种刚性连接方式一般仅用于一些价格成本定位较低、对NVH要求不高的车辆,例如较低端的老头乐小型电动车辆,这种车型一搬销售价格在2-3万区间,对于成本要求很高,对于舒适性要求不高,采用这种连接机构可以大幅度降低成本,提升车辆性价比和竞争力。

另外,在一些对于成本要求很极致的小型商用车也可以进行该款刚性连接设计应用,接合小型轻卡、皮卡、面包车辆等对NVH要求不高,进一步降低成本的开发模式较为适宜。

而对于某些小型乘用车,例如A级或者A0级车辆,也有尝试采用此刚性设计结构,例如哪吒。

3.柔连接设计

增程连接设计为柔性连接,主要是针对刚性连接存在的舒适性NVH问题。车辆运行工况较复杂,需要考虑车辆中发动机驱动工况NVH问题、发动机倒托NVH问题、停机充电工况NVH问题、怠速工况NVH问题、发动机启动工况NVH问题以及不同路面传动冲击问题等,每个工况都面临着不同的激励,需要解决各种NVH问题,具体见下图5所示。

图5 各工况NVH问题

在发动机和发电机之间加装柔性机构,例如扭转减振器、双质量飞轮等,进一步提升整车舒适性能,下面具体介绍下应用于增程柔性连接的各种柔性连接机构。

3.1 扭转减震器

扭转减震器一般用于自然吸气发动机,包括限扭结构和非限扭结构两种类型,具体介绍如下所述。

(1)限扭减振器

应用范围:适用于系统本身带有扭矩过载保护功能的增程连接车型。该限扭减振器产品特点如下:

1)扭矩过载保护,限定扭矩可调整;

2)结构简单;

3)成本低;

4)轴承空间小于50mm(含飞轮)。

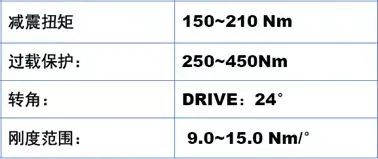

具体的减振参数如下表2所示。

表2 限扭减振器参数

以上产品结构示意如下图6所示。

图6 限扭减振器

(2)非限扭减振器

应用范围:适用于系统本身带有扭矩过载保护功能的增程连接车型。

产品特点:

1)无扭矩过载保护功能;

2)刚度、惯量调整空间大;

3)隔振效果好;

4)轴向空间小于38mm。

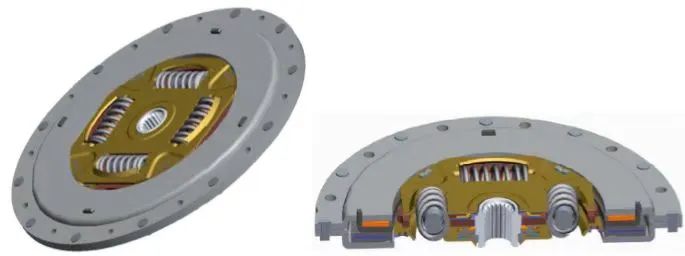

具体的减振参数如下表3所示。

表3 非限扭减振器参数

以上产品结构示意如下图7所示。

图7 非限扭减振器

(3)扭转减振器设计

根据车辆传动系统NVH敏感度的实际需求,可选用不同类型的扭转减振器方案,并且可添加

限扭器,具体对比示意见下表4所示。

表4 扭转减振器设计

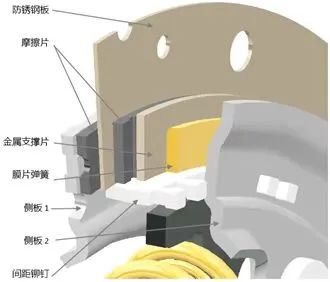

(4)扭转减振器细节设计

防锈钢板可以保证限扭器在湿度非常高的环境下提供稳定的打滑扭矩,从而保护传动系统;限扭器不会出现零部件的锈蚀卡滞而导致打滑扭矩变大。扭转器细节结构如下图8所示。

图8 扭转器结构细节

3.2 双质量飞轮

增压机型燃烧爆发更强烈,爆发压力更大,一般是自然吸气的(1.2-1.5)倍,振动及NVH更恶劣,所以一般增压机型增程系统柔性连接采用双质量飞轮结构形式。

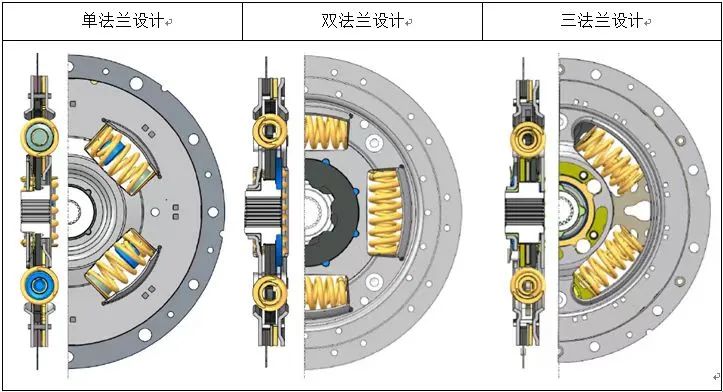

应用于增程混动车辆的双质量飞轮主要包括两种,一种是带离心摆(CPA)的双质量飞轮,另一种是带扭矩过载保护(LTD)的双质量飞轮,具体介绍如下所述。

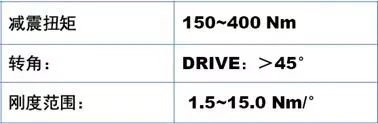

(1)CPA双质量飞轮

采用4组带滚子外摆线结构,离心摆被安装在双质量飞轮的法兰上;主要应用于匹配DCT/DHT变速箱平台、三缸和四缸汽油机或柴油发动机上;覆盖扭矩从150Nm~400Nm,适应于轿车、SUV、MPV、皮卡等车型。具体结构示意如下图9所示。

图9 CPA双质量飞轮

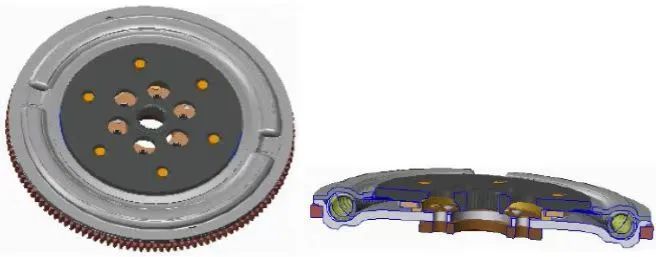

(2)LTD双质量飞轮

应用于DHT混动变速器产品平台,产品覆盖扭矩从150Nm~350Nm带滚子外摆线结,结构示意如下图10所示。

图10 LTD双质量飞轮

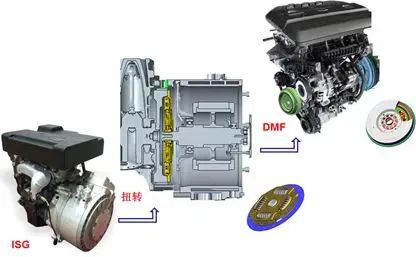

(3)增程同轴连接技术发展

根据以上对曲轴直连方式的叙述,可以对直连系统技术升级发展归结为:刚性连接到扭转减振系统连接到双质量飞轮连接,技术逐步升级,连接效果也趋于最佳化,同时价格成本也进一步提升,发动机电机同轴连接发展汇总如图11所示。根据动力系统开发具体需求选择同轴合适连接方式。

ISG代表曲轴与发电机同轴刚性连接,DMF代表双质量飞轮。

图11 增程同轴连接发展

4. 异轴柔性连接设计

另一种连接方式为异轴柔性齿轮连接,发动机输出端飞轮扭转系统侧不直接与电机连接,通过一组超速齿轮连接,一般发动机和发电机传统齿轮传动比为2左右,可以实现发电机两倍于发动机转速。

同轴连接发电机和发动机转速相同,对于增程发电系统,一般发动机常用转速范围是(1500-3000)rpm,根据同轴,发电机转速与发动机转速相等,发电机转速使用范围较低,根据混动最佳效率控制原则,发电机最高效率区间最好要发生在(1500-3000)rpm,这样发电机最高效转速较低,目前市场上电机系统低转速高效率设计产品不多,很多电机产品最高效率区间都在(5000-7000)rpm,所以根据混动控制效率叠加最大化原则,采用发动机与电机之间传动比,实现电机升速,可以让电机常规转速使用在6000rpm左右,可以满足电机最大效率区间使用最佳。

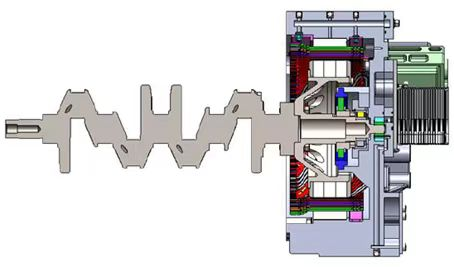

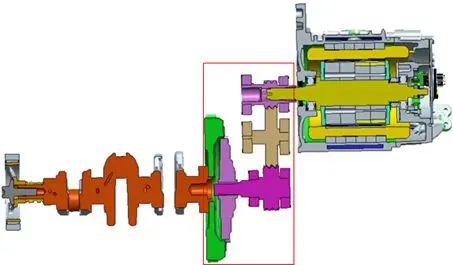

异轴柔性齿轮连接方式示意如下图12所示。

图12 增程异轴柔性齿轮连接

左侧为曲轴系统,右侧为电机系统,发动机与电机通过飞轮扭转减振系统和一组减速齿轮进行传动连接,飞轮扭转系统以及齿轮传动系统连接细节如图13所示。

图13 异轴柔性连接设计细节

上图异轴柔性连接设计细节显示,曲轴输出端采用扭转减振器,飞轮扭转一体结构采用花键孔与中间轴齿轮连接,经过中间轴上齿轮把发动机扭矩传递到传动惰轮,惰轮再连接发的电机轴端齿轮,最后发电机轴齿轮通过花键结构把动力传递到发电机,带动发电机转子转动发电。

发动机与发电机传动比接近2,对发电机具有升速作用,发电机升速可以进一步降低电机体积,电机设计结构空间更紧凑,同时可以调整发电机运行工况更有效的处于高效区域。

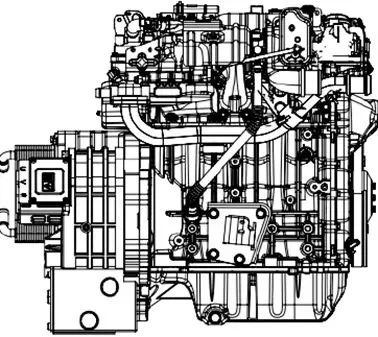

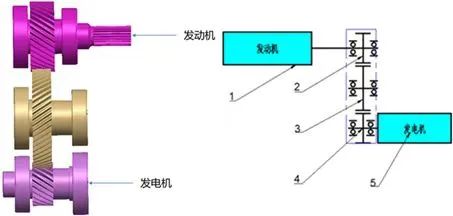

发动机发电机增程升速结构如下图14所示。

图14 异轴柔性连接齿轮升速

上图7-13所示中,示意编号1代表发动机系统,编号2代表发动机端齿轮,编号3代表中间连接惰轮,编号4代表发电机端齿轮,编号5代表发电机。发动机到发电机传动比等于齿轮2传动比2i除以齿轮3传动比3i,再乘以齿轮3传动比3i除以齿轮4传动比4i,表达式为:(2i/3i)*(3i/4i)=2i/4i。

柔性连接中增加扭转减振系统,此扭转减振方式可以是扭转减振系统,也可以是双质量飞轮,扭转减振系统是单阶减振,双质量飞轮为双阶减振,两种减振方式在后续连接设计要求中详细叙述。

5. 总结

以上三种发动机发电机连接方式在实际的设计开发中根据动力总成技术需求、整车定位、价格成本等多方面因素进行连接方式选取,三种连接方式各具优缺点,汇总如下表5所示。

表5 连接方式优缺点对比

在实际设计应用中,采用的连接方式应该根据整车产品定位、使用需求、销售价格、舒适性特殊要求等各个方面酌情考虑再并确认采用的设计连接方式,这样才能更符合产品需要。

EVH原创文章

1.东风马赫新一代功率分流+多档串并联混动技术剖析

2.2024年度小鹏电控新一代创新控制技术

3.新能源混动之传动系统设计介绍

4.博格华纳绕组端部短焊接&S—Winding、向心油冷工艺介绍

5.混动汽油发动机如何达到50%热效率

扫码报名参会

展台&演讲赞助咨询

扫描二维码|关注我们 ● 电动车千人会 ● | 扫码关注智能汽车 ● EVH1000智能汽车 ● |

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式

【免责声明】文章为作者独立观点,不代表电动车千人会立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系电动车千人会进行删除或洽谈版权使用事宜

👇👇👇点击“阅读原文”,报名参加“EVH2024第七届全球新能源动力总成年会”!