鲲鹏3DHT是奇瑞自主研发的混动系统,是奇瑞4.0时代主要战略模块之一。奇瑞鲲鹏3DHT混动系统是奇瑞在混动领域中最新的技术亮点。

这套混动系统主要搭载车型包括风云、瑞虎,捷图等,后续将在20+款C-DM车型全域搭载。鲲鹏e+首搭的鲲鹏DHT超级混动技术,是技术奇瑞的硬核实力展现,更是技术奇瑞鲲鹏混合动力最新的核心成果。

奇瑞鲲鹏DHT超级混动技术的3个速比可调整发动机运行点,在20km/h即可参与驱动,配合双电机驱动,最大输入扭矩高达610N•m,混动最大输出扭矩更是突破4000N•m,强劲动力一触即发! 鲲鹏DHT超级混动技术,还具备3擎,9种工作模式,11个组合挡位,多模式、多挡位组合,精准智算、自动切换。

鲲鹏混动车型参数

奇瑞最新一代鲲鹏混动3档DHT搭载车型参数见下表1所示。

表1 鲲鹏混动车型参数汇总

续表1 混动车型参数汇总

目前搭载的两款代表性车型紧分别为越野型SUV和城市型SUV,两款SUV动力性能突出。采用了全新一代混动高效专用发动机,3挡DHT混动系统,实现发动机、发电机、电动机三动力共同驱动的大驱动模式,前驱动电机最大扭矩和功率为390Nm/165kW,四驱模式配置后驱电机为310Nm/175kW,四驱模式实现了5s内超强加速性。

两款车型采用了相同的发动机、相同混动箱3DHT、相同双电机,实现了动力系统共用。

两款车型匹配电池电量较大,最高电量43度,采用宁的时代的磷酸铁锂电池。

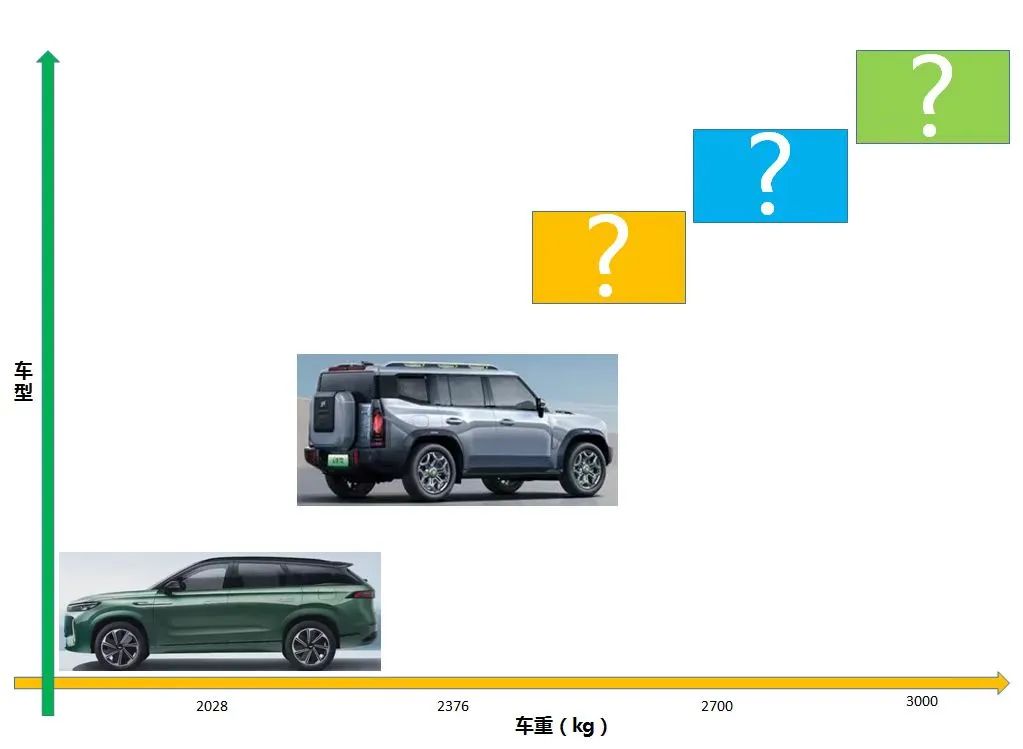

车型型谱

根据以奇瑞鲲鹏3DHT混动搭载车型,列出车型型谱示意,如下图1所示。

图1 奇瑞鲲鹏3DHT混动车型谱

目前奇瑞混动构型具有1DHT和3DHT两种,1DHT主要配置在代步普通使用车型,体现更好的性价比和最佳的燃油经济性能。3DHT后续主要应用于动力要求和越野特殊要求的一些中高端车型和越野车型。

奇瑞第三代超级混动平台C-DM的鲲鹏3DHT为混联式混合动力,兼具串联和并联的所有功能模式,兼顾了动力性和经济性表现。

奇瑞鲲鹏3DHT混联可以分解为P2.5+双离合+3挡+P2(发电机可实现动力驱动),串并联多档方案下主要模式具体特点描述如下:

EV模式:单电机纯电驱动/双电机纯电驱动,纯电驱动动力性更强;

发动机直驱模式:1-3个档位,双离合调节,实现更好的NVH特性;

增程发电模式:发动机与发电机同轴等速;

并联驱动模式:发动机驱动+P2电机驱动+P2.5电机驱动,三动力联合驱动,动力能力更强。

能量回收模式:两个电机都可以进行能量回收,可以实现单电机能量回收和双电机同时回收的方式。

架构介绍

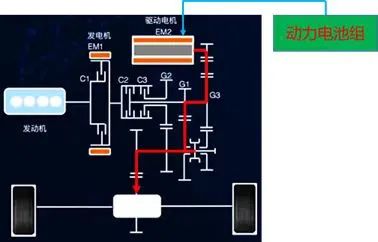

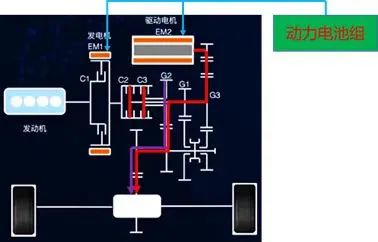

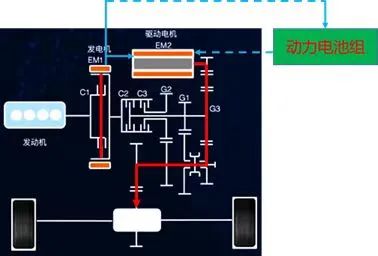

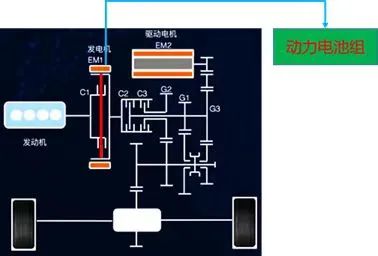

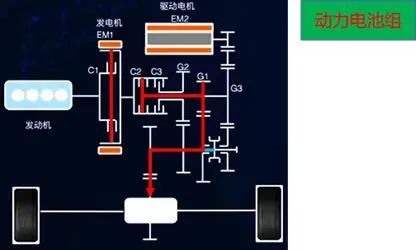

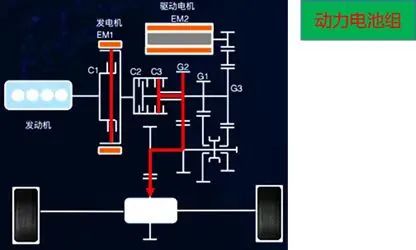

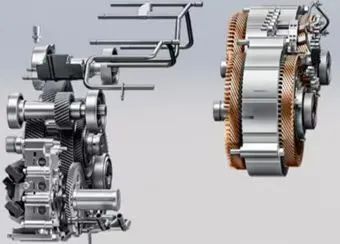

奇瑞鲲鹏混动系统由双电机、3离合、3挡传动以及集成壳体组成,如下图2所示。

图2 奇瑞鲲鹏混动耦合机构

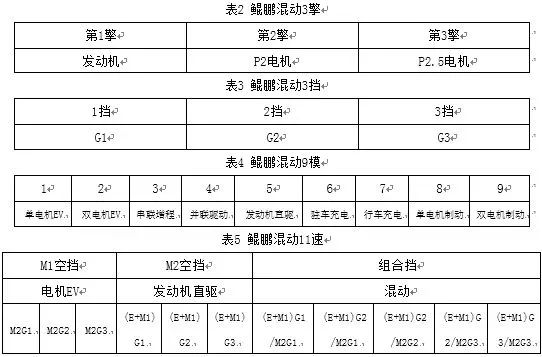

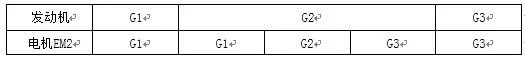

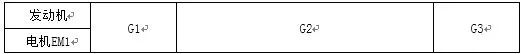

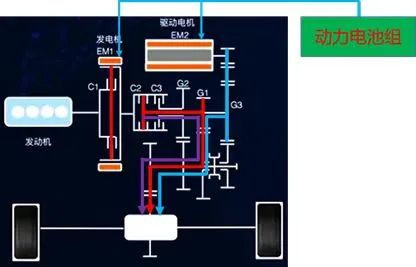

以上混动耦合机构,实现了3擎3挡9模11速的全场景动力输出模式,具体如下表2、表3、表4、表5所示。

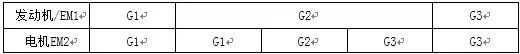

备注:G代表档位、E代表发动机、M代表电机

电机具备三个挡位使用、发动机也具备三个挡位使用、纯电实现了双电机驱动、混动实现了三动力输出。

工作模式

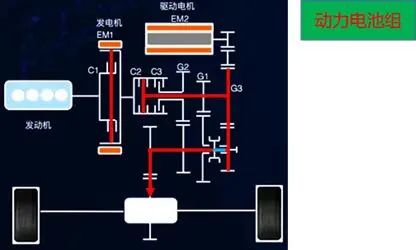

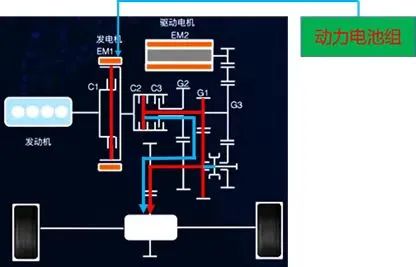

奇瑞鲲鹏混动共9种主要的工作模式,如上表4所列,下面对各种工作模式能量流进行详细描述和介绍,鲲鹏混动架构如下图3所示。

图3 奇瑞鲲鹏混动架构

EM2电机可以实现G1/G3输出,同步器执行左挂和右挂;

EM2电机实现G2输出时,C2/C3离合器皆闭合;

发动机或EM1电机输出时,C2离合器控制G1/G3挡输出,C3离合器控制G2挡输出;

发动机与EM1电机接合与否由C1离合器控制。

2.1 纯电模式

纯电模式分为两种,第一种是EM2电机的P2.5电机1挡纯电驱动、第二种是EM1和EM2双电机2挡纯电驱动,具体纯电模式能量流如下图所示。

(1)P2.5电机EM2纯电独立驱动(1挡),如下图4所示。

图4 EM2纯电驱动(1挡)

路径:EM2经过电机输出端齿轮→G3挡齿轮→传递到G1挡齿轮→传递到轮端减速齿轮,输出到车轮。

动作:C1、C2、C3三离合都断开;同步器档位左挂;电机端输出齿轮组、G1挡齿轮和G3挡主齿轮传递动力;G3挡副齿轮空转。

以上纯电工作时,EM2电机也可以G3挡输出,根据策略和整车需求而定。

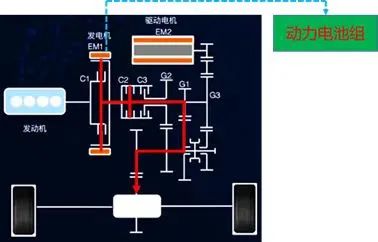

(2)EM1和EM2双电机纯电驱动(2挡),如下图5所示。

图5 双电机纯电驱动(2挡)

路径:EM1和EM2电机经过G2挡齿轮双动力汇总→传递到轮端减速齿轮,输出到车轮。

动作:离合器C2、C3接合;离合器C1断开;同步器档位空挂;G2挡齿轮传递力;G1挡齿轮、G3挡副齿轮空转。

纯电模式也可以实现EM1电机纯电、EM2与EM1电机其它挡位同时纯电输出(根据策略需求)。

2.2 串联增程

增程模式P2电机EM1充当发电机,离合器C1接合,EM1与发动机连接;P2.5电机EM2为驱动电机,EM2电机直接布置在G3档位上,直接输出驱动。具体增程模式能量流如下图6所示。

图6 串联增程

路径:发动机连接EM1电机发电→驱动电机→G3档位→传递到轮端减速齿轮,输出到车轮。

动作:离合器C1接合;离合器C2、C3断开;G3挡齿轮传递力;G1挡齿轮空转;同步器右挂。

串联增程,发动机与EM1电机组合成增程系统,增程充电可以分为两个路径,分别为可以直接给EM2驱动电机供电,也可以为电池供电。

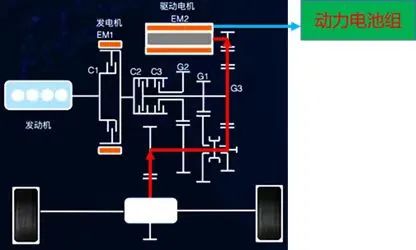

2.3 驻车充电

驻车充电状态整车车速为0,发动机与EM1电机组合成为充电系统,为动力电池组充电,如下图7所示。

图7 驻车充电

路径:发动机连接EM1电机发电→动力电池组。

动作:离合器C1接合;离合器C2、C3断开;充电系统为动力电池充电,无驱动力输出。

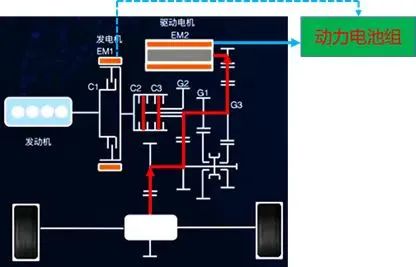

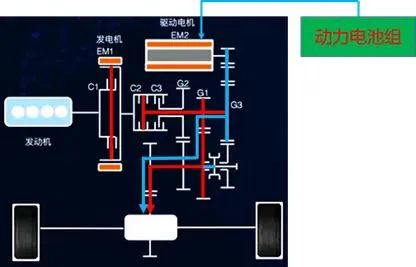

2.4 行车充电

行车充电状态整车行驶,整车的驱动力可以来自于发动机、EM2电机或两者同时驱动,同时发动机与EM1电机组合成为充电系统,为动力电池组充电,如下图8所示。

图8 行车充电

路径1:发动机连接EM1电机发电→动力电池组;

路径2:发动机→G1挡→轮端减速齿轮,输出到车轮。

动作:离合器C1、C2接合;离合器C3断开;发电系统为动力电池充电;G3挡齿轮组空转;发动机通过G1挡动力输出;同步器挂空。

发动机2挡、3挡同样也可以实现行车充电功能。

2.5 制动能量回收

(1)单电机制动能量回收

电机EM2制动能量回收,高车速制动,EM2电机施加发电负扭矩,为电池充电,如下图9所示。

图9 单电机能量回收

路径:车轮制动→减速齿轮传动→G3挡齿轮传动→EM2电机→动力电池组。

动作:离合器C1、C2、C3都断开;同步器右挂;刹车制动踏板动作;EM2电机负扭矩发电;电池被充电。

G1挡位也可实现EM2电机能量回收,此时发动机状态可以是空挡停机也可以在相关挡位状态。

(2)双电机制动能量回收

制动力较大仍执行制动能量回收,电机EM1和EM2共同执行,如下图10所示。

路径:车轮制动→减速齿轮传动→G3挡齿轮传动→EM2/EM1电机→动力电池组。

动作:离合器C2、C3都接合;同步器空挂;刹车制动踏板动作;EM2/EM1电机负扭矩发电;电池被充电。

EM2/EM1电机也可以共同实现G1或G3挡同时能量回收。

图10 双电机能量回收

2.6 发动机直驱

(1)发动机1挡直驱

发动机直驱时,因电机是P2位置,必须接合离合器C1,此时发动机发电机连接共同转动,发动机直驱可实现三个挡位驱动,G1挡位驱动如下图11所示。

图11 发动机1挡直驱

路径:发动机发电机连接→G1挡齿轮组→主减速挡齿轮组→车轮。

动作:离合器C1、C2都接合;C3离合断开;同步器左挂;G1齿轮组、主减速齿轮组传递动力;EM2/EM1电机、G3齿轮组空转;电池不工作。

(2)发动机2挡直驱

发动机直驱G2挡位驱动如下图12所示。

图12 发动机2挡直驱

路径:发动机发电机连接→G2挡齿轮组→主减速挡齿轮组→车轮。

动作:离合器C1、C3都接合;C2离合断开;同步器空挂;G2齿轮组、主减速齿轮组传递动力;EM1电机空转;电池不工作。

(3)发动机3挡直驱

发动机直驱G3挡位驱动如下图13所示。

图13 发动机3挡直驱

路径:发动机发电机连接→G3挡齿轮组→主减速挡齿轮组→车轮。

动作:离合器C1、C2都接合;C3离合断开;同步器右挂;G3齿轮组、主减速齿轮组传递动力;G1齿轮组、EM1/EM3电机空转;电池不工作。

2.7 并联驱动

并联驱动是发动机和电机同时输出动力,实现共同驱动的大动力输出。在发动机直驱的基础上,电机同时输出工作,就实现了发动机和电机并联驱动,EM1电机和EM2电机可单独输出实现单电机+发动机输出,实现双动力并联;也可以双电机同时输出+发动机输出,实现三动力并联。

(1)发动机+EM2电机并联驱动

发动机1挡,驱动电机EM2电动输出,实现双动力并联,如下图14所示。

图14 发动机1挡+EM2电机并联

路径:发动机EM1电机连接+EM2电机→G1挡齿轮组→主减速挡齿轮组→车轮。

动作:离合器C1、C2都接合;C3离合断开;同步器左挂;G1齿轮组、G3齿轮组、主减速齿轮组传递动力;EM1电机空转;电池工作。

同样发动机在2挡、3挡情况下输出,与EM2电机驱动叠加,实现了并联。

发动机和EM2电机并联可以实现如下表6组合。

表6 发动机+GM2并联组合

(2)发动机+EM1电机并联驱动

发动机1挡,驱动电机EM1电动输出,实现双动力并联,如下图15所示。

图15 发动机1挡+EM1电机并联

路径:发动机EM1电机连接→G1挡齿轮组→主减速挡齿轮组→车轮。

动作:离合器C1、C2都接合;C3离合断开;同步器左挂;G1齿轮组、主减速齿轮组传递动力;EM2电机空转;电池工作。

同样发动机在2挡、3挡情况下输出,与EM1电机驱动叠加,实现了并联。

发动机和EM1电机并联共挡位,可以实现如下表7组合。

表7 发动机+GM1并联组合

(3)发动机+EM1电机+EM2电机并联驱动

发动机1挡,驱动电机EM1和EM2同时电动输出,实现三动力并联,如下图16所示。

图16 发动机1挡+EM1电机+EM2电机并联

路径:发动机EM1电机连接+EM2电机→G1挡齿轮组→主减速挡齿轮组→车轮。

动作:离合器C1、C2都接合;C3离合断开;同步器左挂;G1齿轮组、G3齿轮组、主减速齿轮组传递动力;EM2+EM2电机同时输出动力;电池工作。

同样发动机在2挡、3挡情况下输出,与EM1+EM2电机驱动叠加,实现了三动力并联。

发动机和EM2电机并联可以实现如下表8组合。

表8 发动机+GM1+GM2并联组合

鲲鹏混动总成

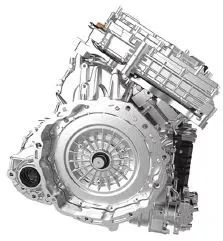

奇瑞混动平台为鲲鹏C-DM,该平台混动系统由高效发动机、双电机、3DHT构成,如图17所示。

该混动总成匹配奇瑞第五代1.5TD混动高效发动机,宣传热最高效率达到44.5%,最大功率115kW,最大扭矩220Nm。

该混动总成匹配第三代混动电驱系统3DHT,构型为双电机P2+P2.5,可以实现3档并联、两电机纯电、增程、3挡发动机直驱、三动力同时输出等特点。最大轮端输出扭矩可以达到4000Nm。

该混动总成采用了350V的高压平台。

图17 奇瑞鲲鹏混动总成

高效发动机

奇瑞高效混动发动机采用了与市场其它汽车厂类似的技术路线,主要包括深度高效循

环、高压缩比、高滚流燃烧系统、低压冷却EGR、高能点火、高压喷射、高效增压、智能热管理、降摩擦设计等。

该款发动机主要的实现的技术指标如下:

2.1 最大功率115kW;

2.2 最大扭矩220Nm;

2.3 发布最高热效率44.5%;

2.4 整机重量0.5kg;

2.5 最大喷射压力350bar;

2.6 进气道高滚流比达到3.6;

2.7 行程缸径比达到1.28;

2.8 高湍动能达到95m2/s2;

2.9 高EGR率达到27%;

2.10 低摩擦,2000rpm达到0.38bar。

同时在缸盖冷却、电控活塞冷却喷嘴、控制压缩比一致性、优化进气歧管结构提升冷凝水分布均匀性等多方进行了相关优化。

该款发动机主要的技术参数如下:

2.11 排量1.499L;

2.12 缸径72mm;

2.13 行程92mm;

2.14 压缩比14.5;

2.15 进气包角150°CA

2.16 排气包角190°CA

奇瑞混动匹配的高效发动机示意如下图18所示。

图18 奇瑞混动高效发动机

鲲鹏混动耦合集成

奇瑞混动总成主要的技术特点包括:实现3挡9模11速、双电机集成纯电、动态分流、EOP流量精确控制、电机平行双轴、扭矩主动控制等。

五合一(双电机、双电机控制器、变速机构)高度集成,混动耦合机构示意如下图19所示。

图19 鲲鹏混动耦合机构

该混动耦合机构尺寸(含MCU)为608x392x630(mm);重量为122kg(含MCU)。

EV电驱模式轮边扭矩达到4000Nm,传动峰值效率接近98%,适用于HEV/PHEV车型。

鲲鹏混动电机

鲲鹏混动采用了P2+P2.5电机形式,具备双电机同时驱动能力。驱动电机EM1(P2电机)峰值功率75Kw,峰值扭矩170Nm;驱动电机EM2(P2.5)峰值功率90kW,峰值扭矩220Nm。

混动电机示意如下图20所示。

图20 鲲鹏混动电机

电机主要的技术和亮点如下:

4.1 采用了X-Pin方案,实现双90;

4.2 绕组端部较短,仅50mm;

4.3 槽满率达到74%;

4.4 绕组用铜量较少,同比降低约7%;

4.5 超广角油冷喷射设计,喷射角度范围达到150度。

1、鲲鹏3DHT具备多挡驱动能力,发动机和电机都可以具备使用三个挡位的能力;

2、鲲鹏3DHT具备三个离合器,某些工况两个离合需要同时动作,挑战更大的控制难度;

3、鲲鹏3DHT采用了P2+P2.5双电机,可以实现双电机同时纯电驱动,纯电驱动力较大;

4、鲲鹏3DHT可以实现发动机、EM1电机、EM2电机三动力同时输出驱动,整车动力性较强;

5、鲲鹏混动总成匹配了奇瑞高效1.5TGDI发动机;

6、鲲鹏混动总成匹配了市场主流的混动油冷电机;

7、鲲鹏混动总成采用了市场主流的混动总成高度集成技术。

奇瑞鲲鹏混动混动技术独特,三挡、三擎、九模、11速实现更好的整车动力性和模式精细化,在动力分配控制和离合器控制难度上有所增加。

EVH原创文章

1.东风马赫新一代功率分流+多档串并联混动技术剖析

2.2024年度小鹏电控新一代创新控制技术

3.新能源混动之传动系统设计介绍

4.博格华纳绕组端部短焊接&S—Winding、向心油冷工艺介绍

5.混动汽油发动机如何达到50%热效率

扫码报名参会

展台&演讲赞助咨询

扫描二维码|关注我们 ● 电动车千人会 ● | 扫码关注智能汽车 ● EVH1000智能汽车 ● |

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式

【免责声明】文章为作者独立观点,不代表电动车千人会立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系电动车千人会进行删除或洽谈版权使用事宜

👇👇👇点击“阅读原文”,报名参加“EVH2024第七届全球新能源动力总成年会”!