前几天写一篇关于降本案例的文章:

原文:浪费就在工程师的一念之间-真实案例告诉你为什么研发才是整个降本的核心。

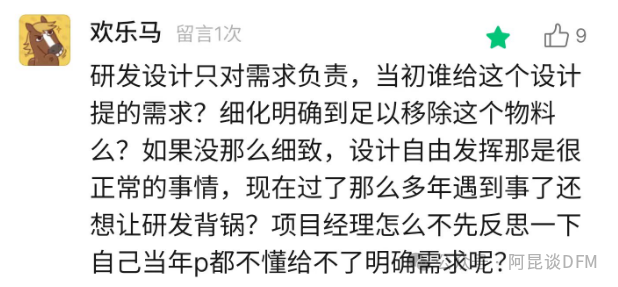

聊了下案例和思考,引来了很多朋友的关注和评论

首先非常的感谢各路朋友的关注,还愿意留言的说明确实有认真对待这个话题,甚至会有一些感同身受,只是可能因为经历不同,想法不同,各种情况不同,导致想法上完全不一样。

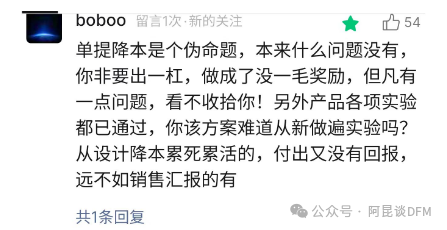

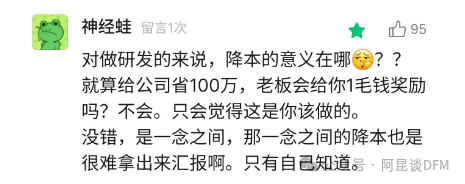

从留言评论中,我感受到了2种声音:

一种感觉大多数人可能对我的一些观点或者是降本本身有一些误解,甚至能感受到研发工程师甚至有点抗拒“降本”,听到有人提降本,一肚子苦水,头皮发麻,深恶痛绝!

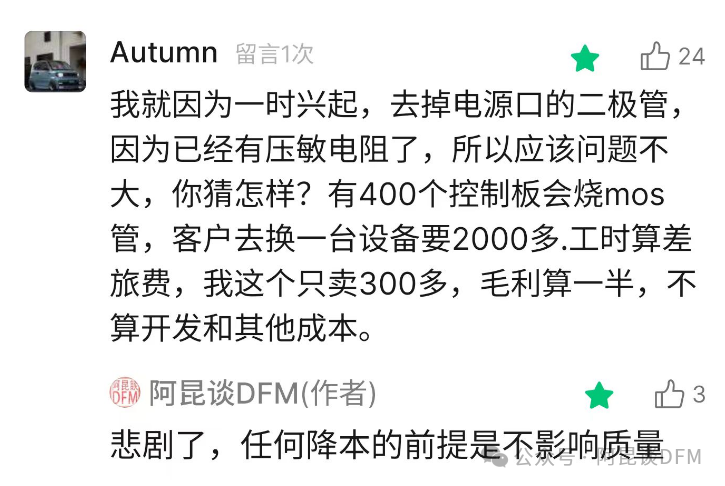

另一种声音是:降本=降质量,那就是在牺牲质量、性能为前提。

首先可能我写的文章有点过于片面或没有说的太明白而让大家容易产生误解,我感觉还是有必要再接着这个话题,特别是大家的留言来展开聊一聊关于设计降本,到底怎么看待。

首先,我是非常非常理解大部分研发所说的一些问题,因为这些都是非常现实的问题,别说你们了,我同样也是有经历过这些问题困惑。很多年前,我自已也做了一些质量降本优化的工作(基于pcb板设计问题引起的SMT质量与效率问题,研发不改,不是研发的我来改),到底优不优化,优化程度怎么样,内心强迫症很想为质量做一些有价值的工作,但是出了问题就像大多朋友说的一样,可能没啥好处,但出了问题,真是大锅你就背定了。(最后还是靠自已满腔热情、谨小慎微、多次打样确认完成)。

这种问题实在太现实,研发有研发自已的工作,要让他们来做以前产品的问题优化,确实得不得奖励,甚至还要被领导说,以前怎么设计的?,不处理你都不错了。

很多研发人员都想通过自已的设计能力,可以达到既好,又低成本,因为这是能力和价值的体现,但是间接带来的就是工作量、背锅风险等问题,这一些客观因素导致研发人员没有这么精力和心情去做所谓的降本

但我想直接明确我对降本设计的观点:

一、任何的降本设计一定是在质量有保障的情况下进行。

每次一说降本,好多人就会马上想到降质量

二、所聊的降本案例主要是启发思维作用,而非”马后炮”。

有人说我在说这些安例是马后炮,其实大家把我想表达的误解了,我分享的案例更多想起的作用是用来启发,在设计中是不是有些东西用不上可以删除,器件不删除会带来多少的浪费等等,用来作为一个警示作用也好,提示作用也好,总之就是把设计中容易存在浪费的情况写进研发人员的思想中。让研发人员,特别是一些刚接触研发的人员能从”小“就形成一个好的意识,知道他手上的设计方案、做事用心程度决定了成本,决定了浪费。

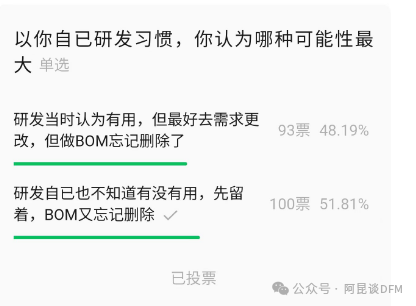

当然可能也有别的原因,更确实有的就是研发人员在整理BOM时没有删除,并不是大家想的这么复杂什么为了这,为了那,都没有,就只是单纯预留,整理的BOM又忘记把器件删除,导致一直使用。这种我自已亲身都已经碰过非常多了。

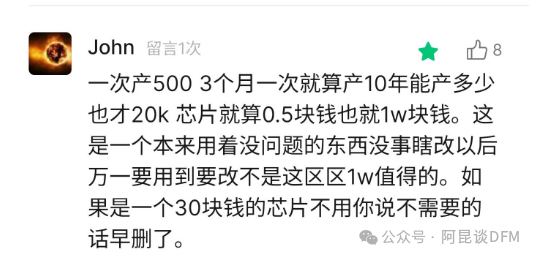

三、不要把一分钱不当回事

这也是很多研发人员最容易忽视的问题,甚至看不上的问题。

一分钱是不多,一个电阻几厘钱,但背后一个焊点可能就接近一分钱了,如果一个产品超级大量生产,这钱还能当看不见吗?

很多人说,一块钱是不多,我用在没意义的地方,其实就是表达这个意思,一分钱是不多,难道就要扔了吗?当然不是,做产品要一定想到”量变引起的质变”,积少成多的道理。

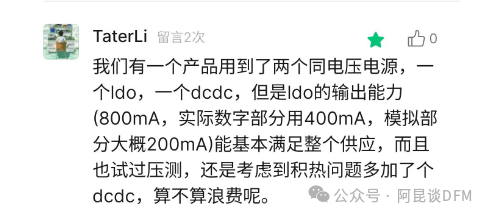

设计中确实没有用的器件,或者余量足够的器件,为什么还要加上?你说:怕不够可靠。

那这个问题到底是一个可靠设计问题,还是研发人员的技能问题?

肉眼可见的成本浪费肯定是要消除的,这和我们在公司或哪怕厕所看到水龙头没关,你也会不由自主的关上,一个道理 。因为我们正常的人都不能接收那种莫名其妙的浪费。这不是钱多钱少的事,而是一个价值观、素养的问题。

为什么到了电路板上,大家就可以随便的加元件,加电阻电容?

仔细想想,都是一回事,不拿 一分钱不当回事,不代表我们要去抠 一分钱,关水龙头不代表可以节省很多钱,这是一个素养的形成。

好的素养我相信终有一天能成大事!

四、”降本设计“讲的是在设计阶段,而非常量产后的降本优化

无论何时讲降本设计,一定讲的就是主张在源头设计来解决,并不是说量产后怎么样怎么样,那只是一个事后的补救优化。

首先就是产品经理一定要把需求调研确认清楚,清晰的需求才能准确的执行,不清不楚最后导致的就是大量的浪费(包括研发人员的时间)

到了具体执行阶段,降本这个里面关系到物料的选型(需要大量的时间去做比较,验证)、pcb的DFM设计关第到生产效率和成本,这就需要相关的工艺工程师来把关pcb的设计、需要高效的组装,这就需要相关结构工程师研究结构,把组装步骤减少,流程优化,提高了效率,最后也是降低了成本等等,这都属于降本设计。

只是这些需要各环节的工程师能一起参与进来,精心的优化,才能并行的把一个影响产品质量和生产效率的问题扼杀在设计阶段,这就是最根本的"降本设计“之说。

很多研发人员都想通过自已的设计能力,可以达到既好,又低成本,因为这是能力和价值的体现,但是间接带来的就是工作量、背锅风险等问题,这一些客观因素导致研发人员没有这么精力和心情去做所谓的降本,

不是说”降本“不好,90%的硬件工程师都懂那种有意义的降本,但是是没有一个优秀的激励制度、科学规范化的设计流程、评审流程,让”降本“工作很难主动性的开展,这就需要公司平台有一个良好的制度体系、形成一个体系化的工作,把积极性调动起来才可以达到预想目标。这是当前所有公司可能要注意的问题。

相关文章:

浪费就在工程师的一念之间-真实案例告诉你为什么研发才是整个降本的核心。

阿昆聊别把一分钱不当回事之电阻省钱安例分享

阿昆聊如何从几个方面降低电子产品的硬件成本