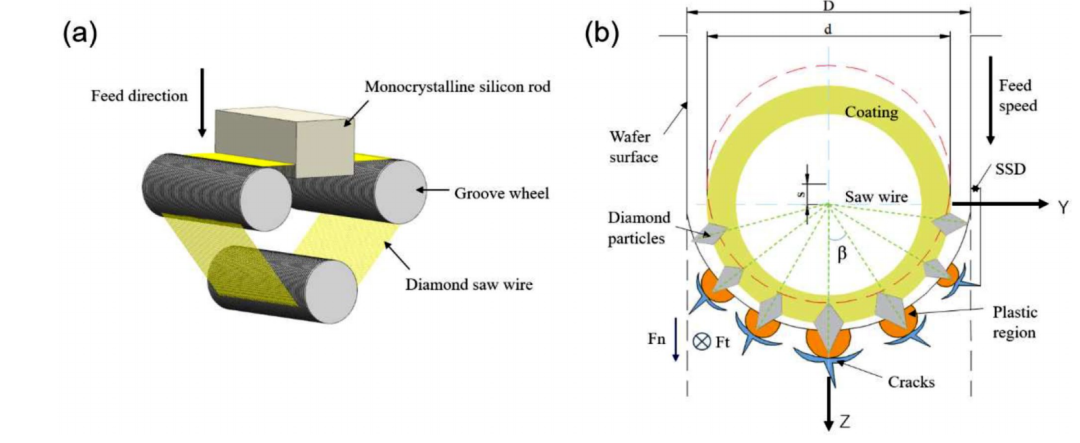

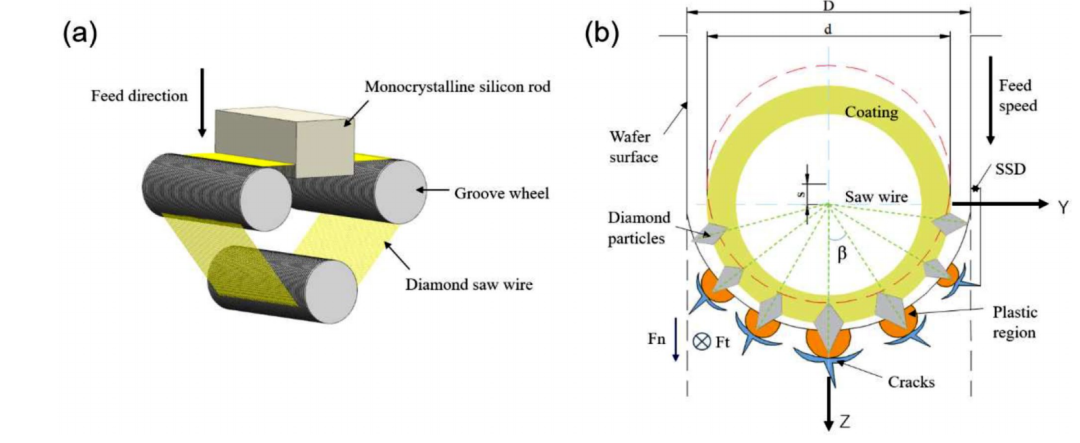

单晶硅作为一种主流半导体材料,广泛应用于大规模集成电路(IC)、高效太阳能电池、微机电系统(MEMS)以及高性能半导体器件等领域 。由于其脆性、高硬度和低韧性,单晶硅的加工难度较大。目前普遍采用电镀金刚石线锯(DWS)进行切割,如下图所示:单晶硅棒沿垂直方向进给,由锯线切割成薄片。锯线拉力将金刚石颗粒嵌入单晶硅,通过锯线的运动实现材料去除。切割过程中,不同角度的金刚石颗粒受力差异明显,导致材料去除效果不一,产生大量微裂纹,形成次表面损伤(SSD),不仅影响晶片表面质量,还可能加剧裂纹扩展,导致晶片损耗。

电镀金刚石线切割单晶硅示意图,(a)多线切割硅棒示意图,(b)锯丝切割截面示意图 图源:公开网络

电镀金刚石线切割单晶硅示意图,(a)多线切割硅棒示意图,(b)锯丝切割截面示意图 图源:公开网络

在DWS生产中,锯切工艺参数对单晶硅表面质量起着关键作用。这些参数包括锯线速度、进给速度和颗粒半角等。研究人员对此进行了大量研究。Wang等人在单晶硅(110)晶面上进行了高速划痕实验(1 mm/min ≤ vs ≤ 25 m/s),发现较高速度能减少韧-脆转变深度,但更易产生缺陷。Zhang等人通过有限元模拟分析了划痕过程中韧-脆转变深度,并确定了适用于延展性加工的最佳工具半角。Yao等人建立计算模型,研究不同晶向划擦Si(100)平面的应力分布,并分析了裂纹的成核与扩展模式。Liu等人 建立数学模型评估次表面裂纹损伤深度,实验表明锯线速度(0.8至1.5 m/s)和进给速度(6.25至12.5 μm/s)对微裂纹深度有显著影响。T Rabczuk等人提出了无网格粒子法模拟裂纹扩展,利用局部丰富的符号函数模拟裂纹生成,适用于大变形及非线性材料。尽管这些研究在特定方面取得了重要成果,但其研究条件与当前工业切割参数仍存在一定差距,且对金刚石颗粒角度的影响分析较少。为进一步优化单晶硅的切割工艺,河北工业大学的研究人员首次研究了金刚石颗粒角度对晶片的影响,探讨了不同角度的金刚石颗粒在切割过程中的内部应力作用。通过采用最新的多线切割工艺参数,结合SEM观察分析不同切割工艺对硅片损伤规律的影响。 单晶硅切割实验

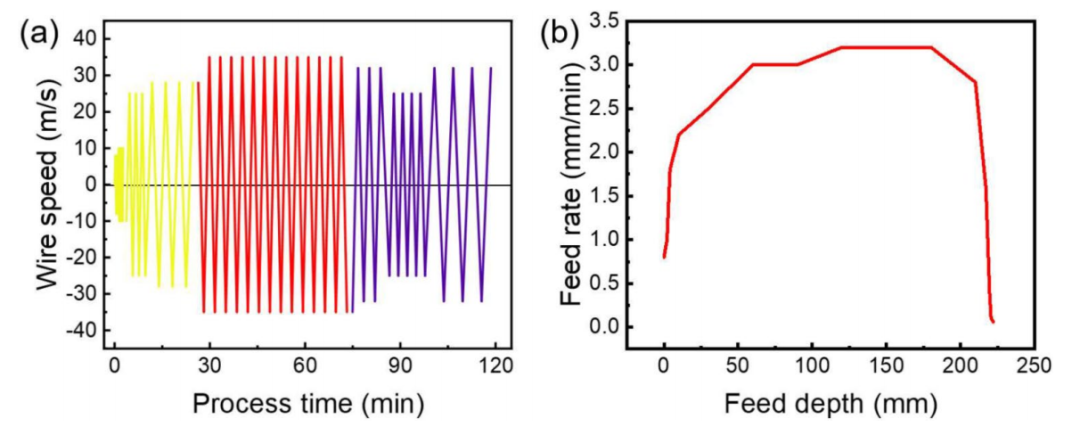

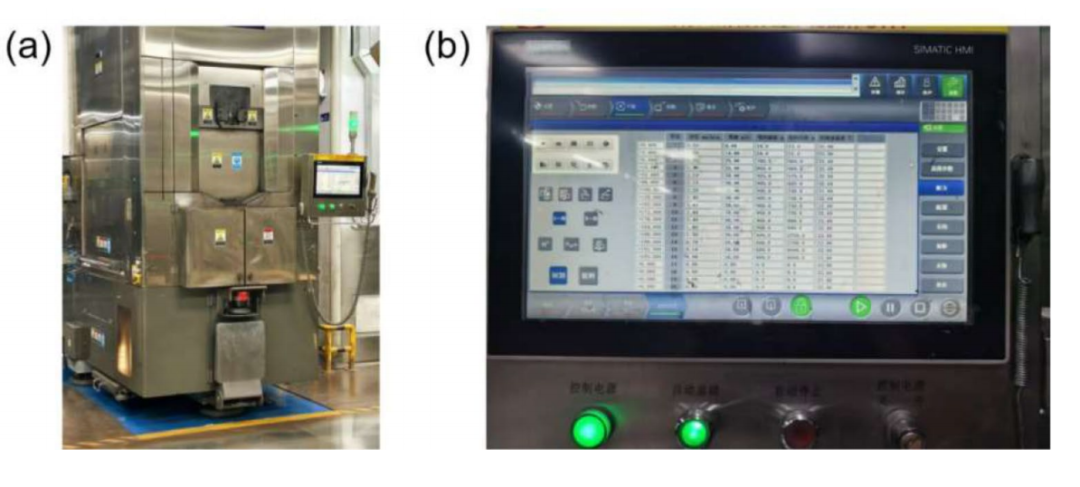

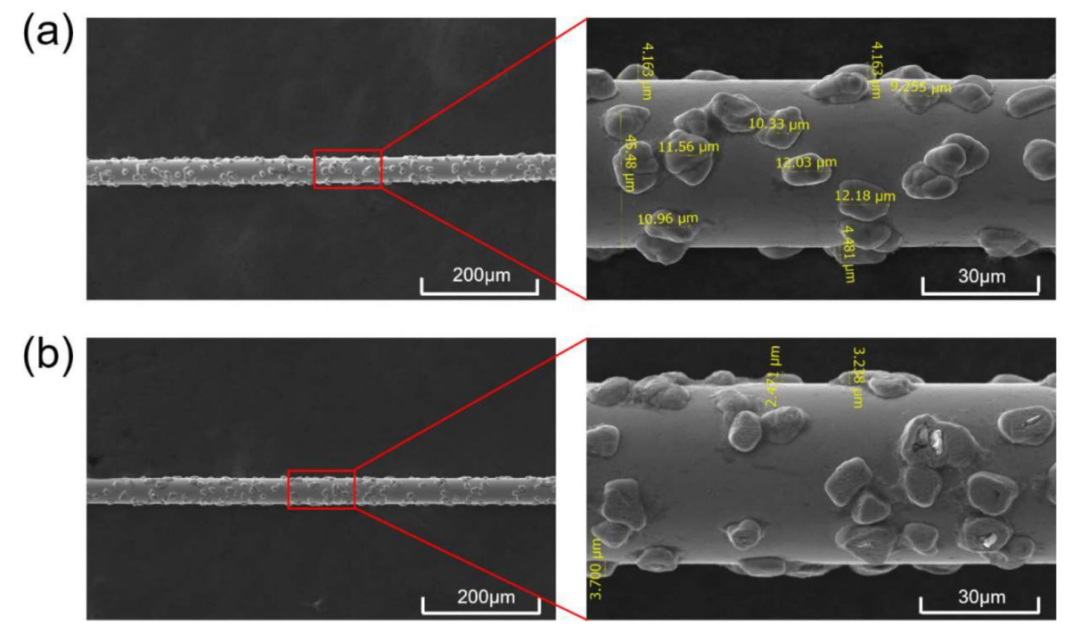

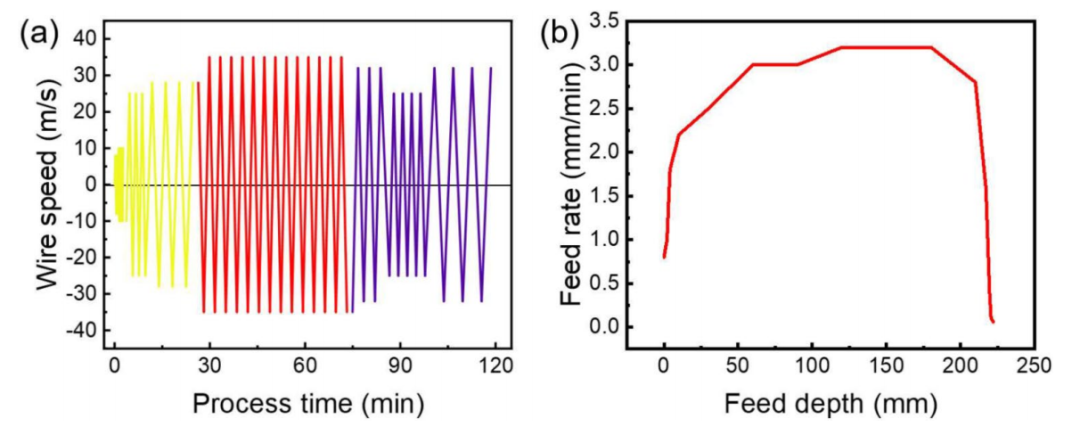

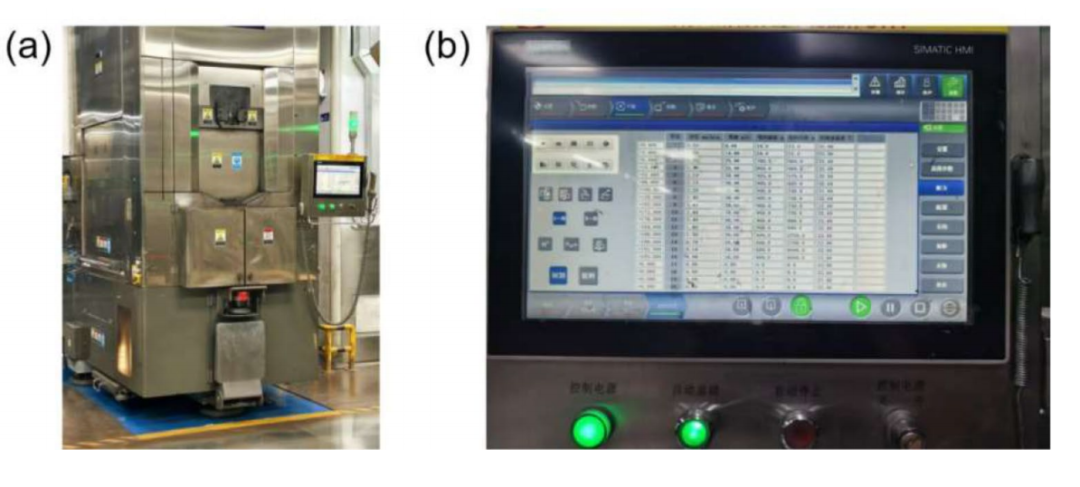

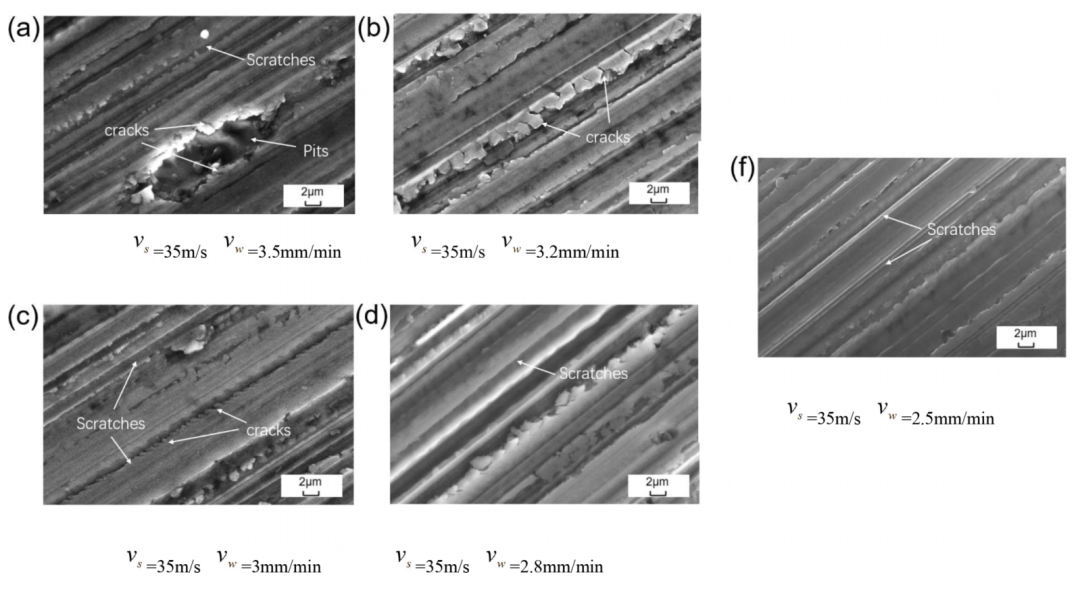

为验证不同切割工艺对硅片表面形貌和裂纹的影响,科研人员在JSG生产的多线切割机上进行了金刚石线锯切割硅片的实验,如下图所示。为减少其他因素的干扰,实验过程中仅改变进给速度,其他参数保持不变。线锯的最大速度设置为35 m/s,并保持一段时间,而进给速度范围在2.5 mm/min至3.5 mm/min之间。金刚石线沿单晶硅(100)晶面切割,冷却液温度设定为22℃,使用线径为45 μm、颗粒密度为120/mm²的钢丝,线张力为2.6 N,硅棒尺寸为210 mm×210 mm的方形棒材。

单晶硅多线切割实验设备:(a) 切割实验设备,(b) 参数操作界面 图源:公开网络

单晶硅多线切割实验设备:(a) 切割实验设备,(b) 参数操作界面 图源:公开网络

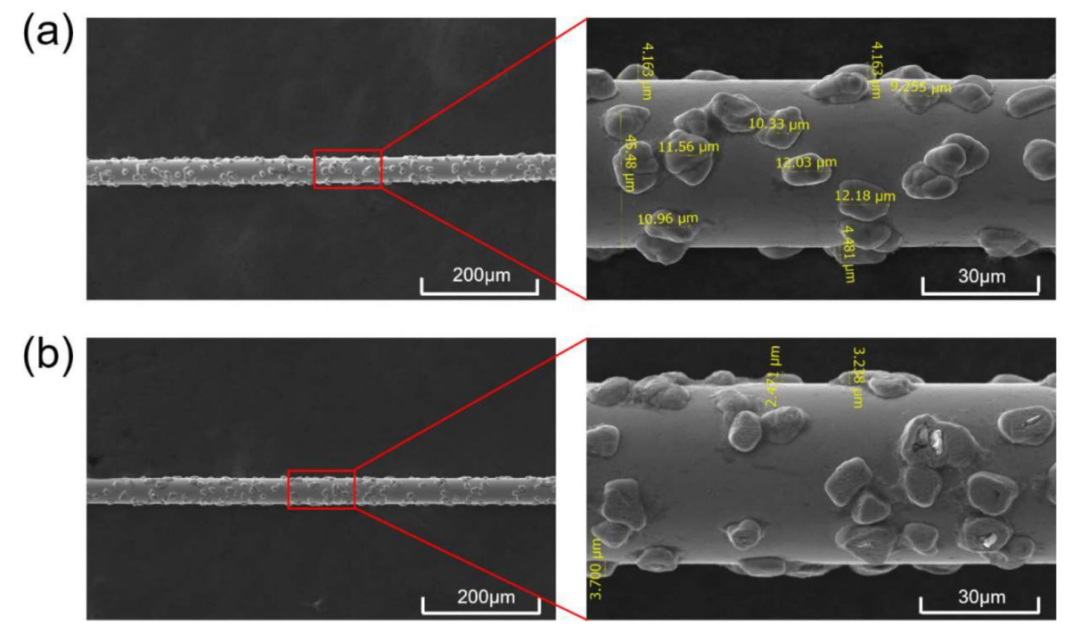

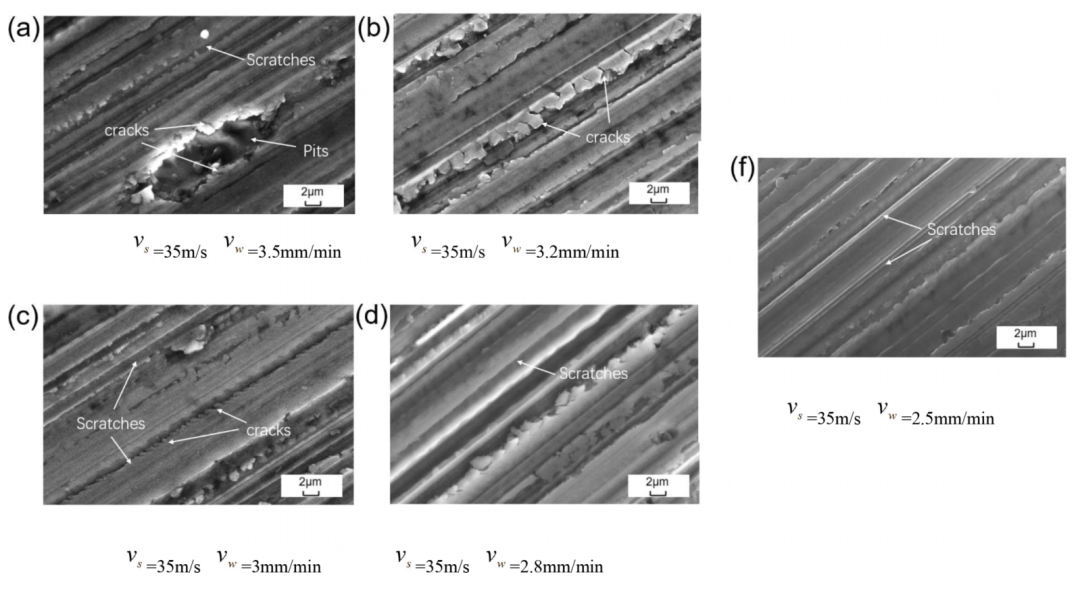

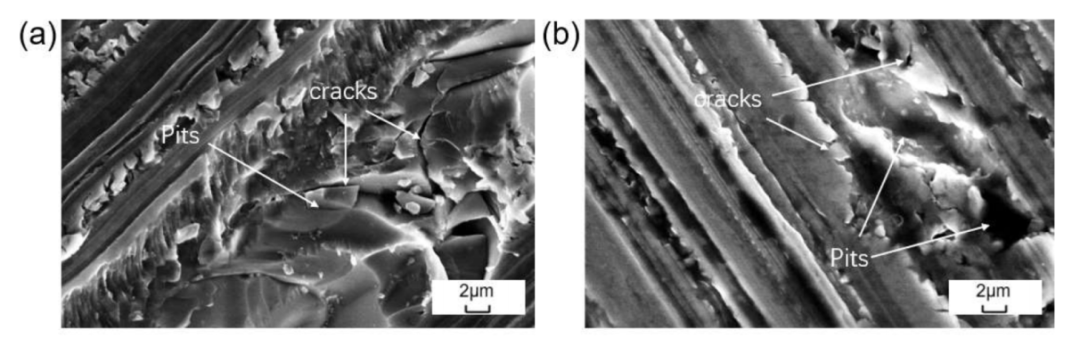

切割完成后,采用线速35 m/s和不同进给速度下的硅片样本进行取样。使用S-4800扫描电子显微镜对样品表面形貌进行观察,放大倍率为20,000倍。同时,对切割过程中出现异常的硅片及切割前后的锯线进行扫描电子显微镜分析,以获得表面形貌信息。

结论

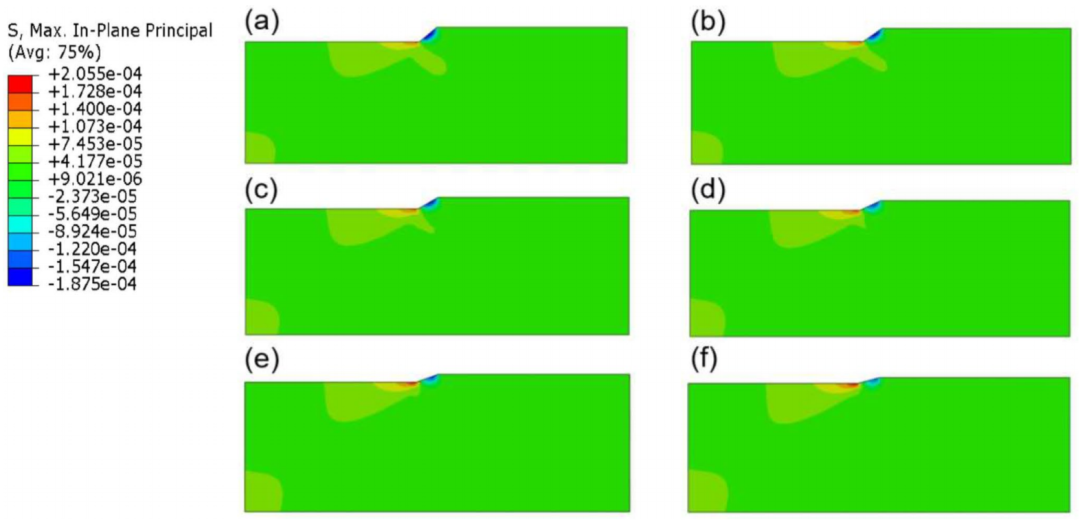

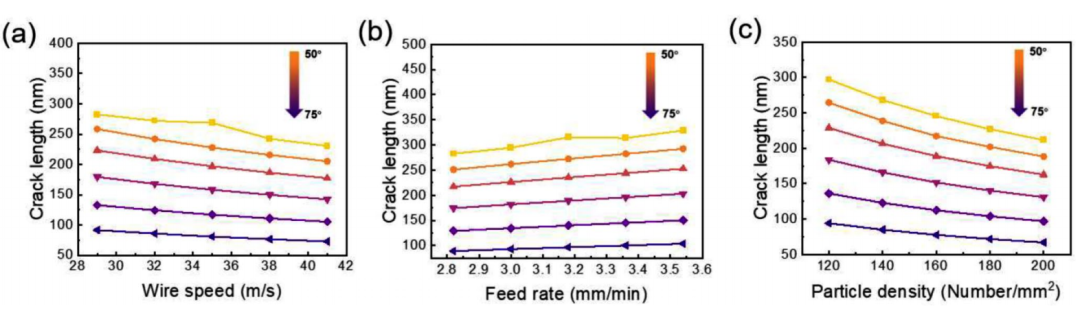

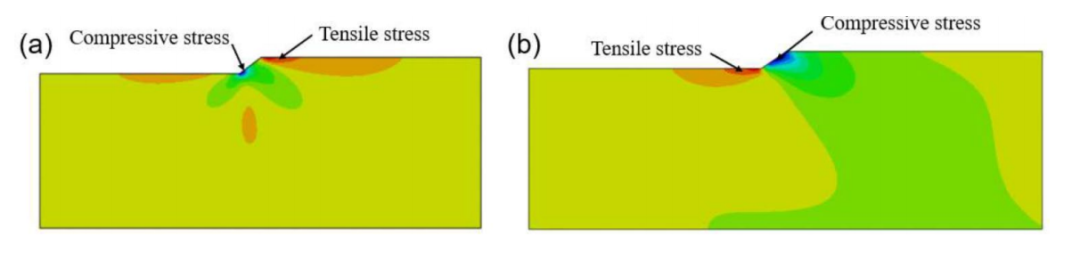

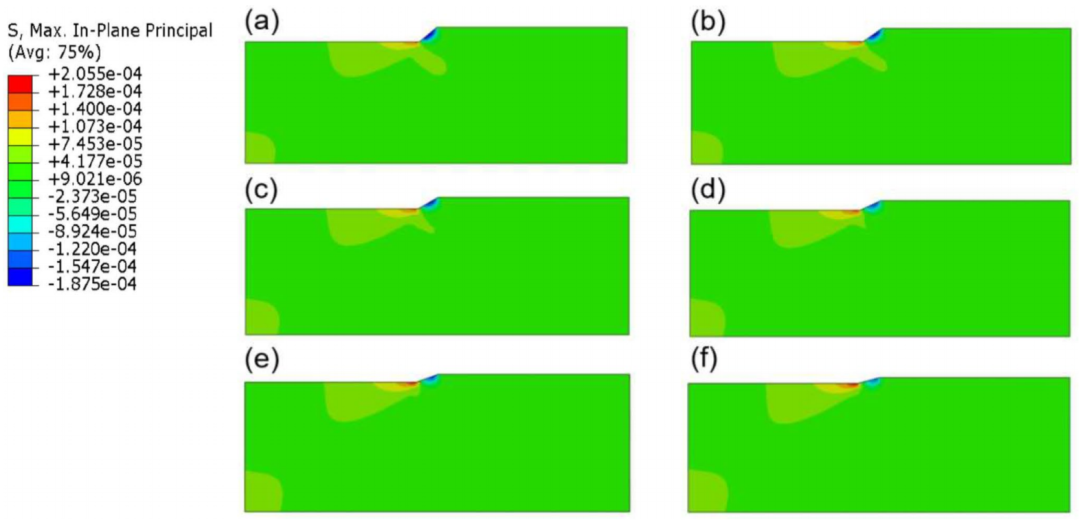

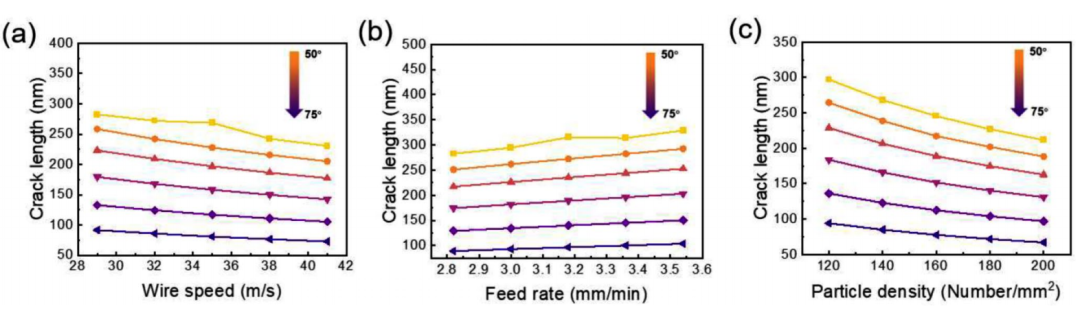

1.当颗粒半角从50°增加到75°时,单晶硅在拉应力和压应力作用下的区域减小,有助于抑制裂纹扩展。随着颗粒半角增大,单晶硅的最大压应力逐渐减小,而最大拉应力逐渐增大。在55°至65°的范围内,半角的整体增长趋势较为平缓,有利于抑制裂纹扩展。2.当锯线速度从29 m/s增加到41 m/s时,裂纹长度逐渐减小;同样,进给速度减小时,裂纹长度也呈下降趋势。在41 m/s的锯线速度和2.82 mm/min的进给速度下,裂纹损伤最小。当磨料颗粒半角为75°时,裂纹长度约为50 nm,并且随着速度的变化,裂纹长度的增长或减少接近线性变化。不同进给速度的切割实验也验证了,当进给速度降至2.5 mm/min时,硅片表面损伤最小。在提高锯线速度并降低进给速度的情况下,有助于实现材料的韧性去除。3.随着颗粒密度增加,裂纹长度逐渐减小;当颗粒密度达到200颗/mm²时,裂纹长度最小。当磨料颗粒半角为75°时,颗粒密度对裂纹长度的影响最小。因此,增加颗粒密度和磨料颗粒半角有助于降低裂纹损伤。然而,随着颗粒密度的进一步增加,裂纹长度的减少趋势趋于平缓,裂纹影响降低。此外,考虑到实际加工中排屑的不利影响,颗粒密度不宜过大。

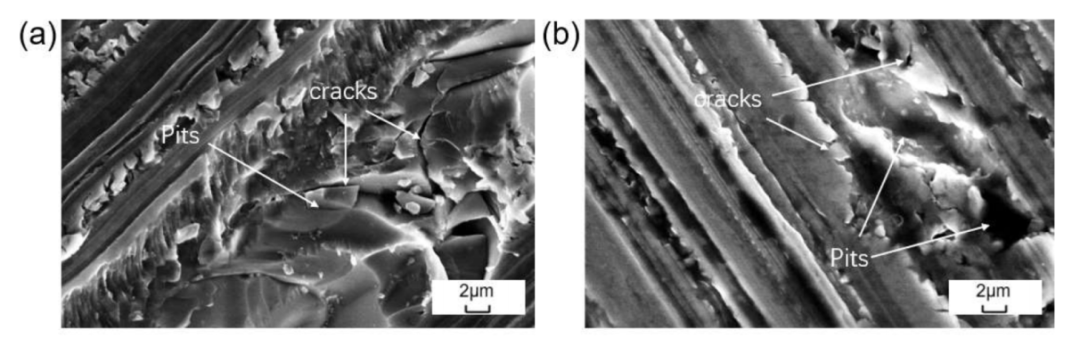

不同切削工艺下硅片表面的SEM形貌 图源:公开网络 切割异常硅片表面的SEM形貌 图源:公开网络

切割异常硅片表面的SEM形貌 图源:公开网络

电镀金刚石锯线的SEM表面形貌:(a) 切割前的锯线形貌,(b) 切割后的锯线形貌 图源:公开网络

锯线速度工艺曲线:(a) 锯线速度随切割时间的变化,(b) 进给速度随切割深度的变化 图源:公开网络

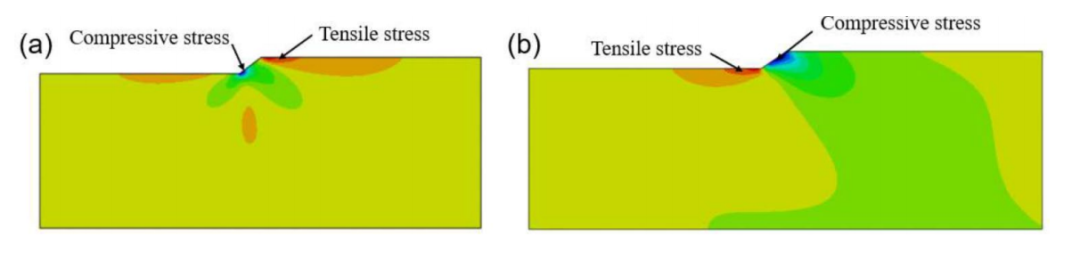

单晶硅加载应力分布云图:(a) 正常力加载下的应力分布,(b) 正常力与切向力共同加载下的应力分布 图源:公开网络

不同颗粒半角划痕的应力分布云图:(a) θ=50°,(b) θ=55°,(c) θ=60°,(d) θ=65°,(e) θ=70°,(f) θ=75° 图源:公开网络

工艺参数与裂纹长度的关系:(a) 锯线速度与裂纹长度的关系,(b) 进给速度与裂纹长度的关系,(c) 颗粒密度与裂纹长度的关系 图源:公开网络

相关文章已发表在《Springer Nature Link》期刊,扫描二维码可免费获取全文👇🏻

第八届国际碳材料大会暨产业展览会

第八届国际碳材料大会暨产业展览会(Carbontech 2024),将于12月5-7日在上海新国际展览中心召开。

扫码,立即预报名,了解详情

超精密加工技术已成为现代机械制造技术的前沿,尤其在半导体产业链中的重要性日益突出,如晶圆切割、抛磨、3D集成等工艺的实现离不开超精密加工设备与材料。随着“低空经济”产业的飞速发展,碳纤维等功能材料的加工也对超精密工艺提出了更高要求。同时,金刚石等超硬材料在新兴领域中如何结合半导体和航空航天等产业,也是当前行业探索的重点。

Carbontech 2024论坛将聚焦这些关键技术与应用需求,设置超硬材料及超精密加工论坛,探讨新一代芯片制造及航空航天的关键工艺以及应用器件对加工工艺、材料、设备的需求,同时将针对抛磨切等超精密加工难题进行详细讨论。论坛涉及三大主题:超精密加工技术及工具在半导体领域的应用;超精密加工技术与工具在航空航天中的应用解决方案;先进激光加工工艺、装备与应用。

同期,展会将会针对金刚石及其功能化应用主题、半导体超精密加工设置10000㎡专题展区,将展示最新金刚石晶圆、量子钻石、热沉金刚石等功能化产品及相关器件,欢迎莅临现场交流、合作。

/让专业的人相聚,共同陪伴中国金刚石产业发展/

Carbontech 2024 W1馆部分参展企业:

说明:本文部分素材来自网络公开信息,由作者重新编写,转载请备注来源,本平台发布仅为了传达一种不同视角,不代表对该观点赞同或支持。

电镀金刚石线切割单晶硅示意图,(a)多线切割硅棒示意图,(b)锯丝切割截面示意图 图源:公开网络

电镀金刚石线切割单晶硅示意图,(a)多线切割硅棒示意图,(b)锯丝切割截面示意图 图源:公开网络 单晶硅多线切割实验设备:(a) 切割实验设备,(b) 参数操作界面 图源:公开网络

单晶硅多线切割实验设备:(a) 切割实验设备,(b) 参数操作界面 图源:公开网络

切割异常硅片表面的SEM形貌 图源:公开网络

切割异常硅片表面的SEM形貌 图源:公开网络