硬脆材料和复合材料因其高强度、耐高温和耐磨损的优良特性,被广泛应用于多个领域。切割加工作为这些材料应用中的重要环节,要求高效率、高表面完整性,并期望延长加工工具的使用寿命。为了提升切割质量和效率,研究人员在传统金刚石线锯切割技术的基础上引入了超声辅助,发展出超声辅助金刚石线锯复合切割技术。

该技术通过在切割过程中施加超声振动,有效降低了锯切力,减少了加工表面及亚表面裂纹损伤,同时显著提升了切割效率并延长了金刚石线锯的使用寿命。随着硬脆材料和复合材料在工业中的需求不断增长,对高效低损伤切割的需求也在不断提高,超声辅助金刚石线锯复合切割技术逐渐成为未来发展的重要方向。

加工原理

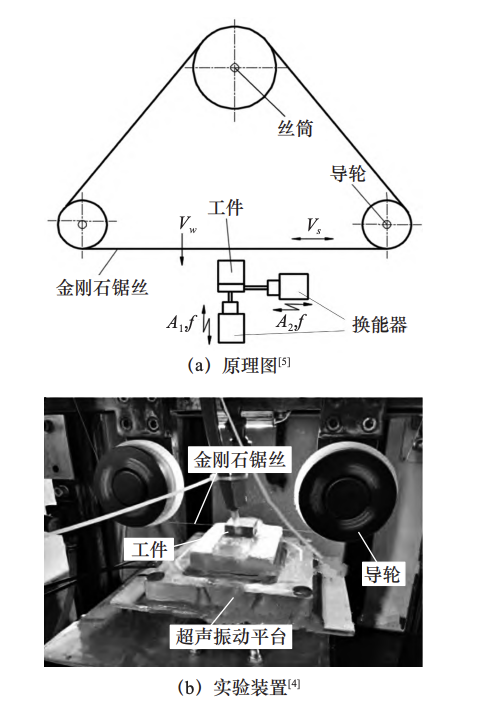

为进一步验证该结论,山东大学的相关科研人员对此进行了研究,在下图所示实验装置中,在工件装载台上搭建了超声振动辅助平台。在锯切过程中,工件沿垂直于锯丝走丝方向进行高频振动。实验结果表明,使用该装置对钕铁硼进行超声辅助切割,可有效消除金刚石线锯切割表面的线痕,从而显著改善钕铁硼的切割表面质量。

工件施加超声振动复合切割技术 图源:公开网络

在锯丝上施加超声振动

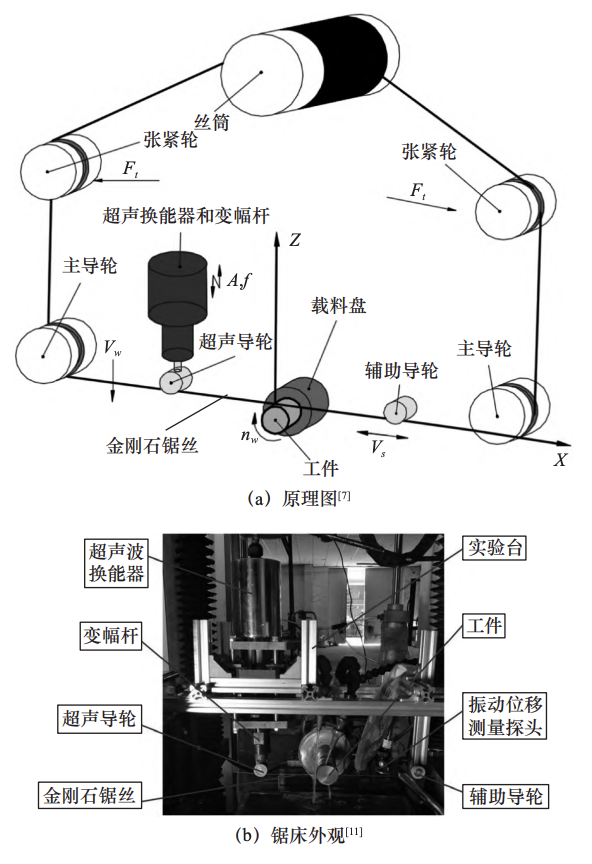

通过在金刚石锯丝上施加超声振动,可使锯丝在切割过程中产生高频振动,从而实现材料的高效去除。根据不同机床结构,当锯丝沿竖直或水平方向进行走丝切割时,超声系统的变幅杆通过导轮将振动传递至锯丝,使其在与进给方向一致的方向上产生高频振动,从而增强去除效率。相比将超声振动施加在工件上的方法,此方法结构更简单,对超声波发生器功率的要求较低。由于超声振动方向垂直于锯丝往复运动方向,这一方法也称为横向超声振动辅助金刚石线锯复合切割技术。

金刚石锯丝水平走丝时施加超声振动复合切割技术

工艺特性与加工质量

材料去除率

超声辅助金刚石线锯切割技术在提升材料去除率方面表现显著。传统的金刚石线锯切割在加工硬脆材料时,虽然具备高效切割能力,但在去除率方面仍有提升空间。引入超声振动后,切割效率大幅提高,通常可达传统方法的1.5至2倍。其核心在于横向超声振动的加入,增强了金刚石磨粒对材料表面的冲击力,从而加剧了亚表面的横向裂纹扩展。此外,超声振动带来的高频能量输入不仅提高了锯丝的瞬时运动速度,还减轻了线锯在长时间工作中的磨损,这对于提高切割效率与材料去除率起到了关键作用。因此,复合横向超声振动辅助的金刚石线锯切割方法成为硬脆材料加工中的优选技术。

锯切力

在超声辅助金刚石线锯切割中,与传统金刚石线锯切割相比,平均锯切力明显降低。超声振动的加入使锯切力减小,减少了磨粒在切割过程中的受力,同时增加了材料的塑性去除比例,这对延长锯丝寿命及提升切片表面质量具有重要作用。

这一锯切力降低的原因在于超声振动下磨粒与材料表面之间呈现周期性的接触与分离特性,使切削液能够进入切割区域,有效排出切屑和磨粒,减少摩擦力。此外,高频超声撞击能促使大颗粒磨粒迅速破碎,使磨粒尺寸趋于均匀,并快速进入稳定磨损阶段,从而降低了压入深度,减少锯切力。

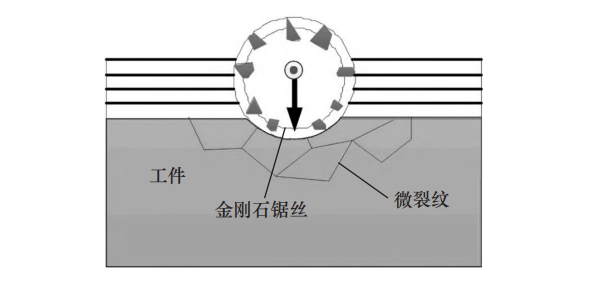

高频振动还在材料表面产生微裂纹,进一步降低切割力,如在复合陶瓷材料切割时,超声辅助技术的应用可以使锯切力显著降低。当线锯切割微裂纹区域时,去除材料所需的力更小。因此,超声辅助金刚石线锯在加工硬脆材料(如SiC单晶)中,法向锯切力可减少28.8%到64.2%,切向锯切力减少22.4%到31.4%,而在复合陶瓷材料中,锯切力则减少约68%。

超声辅助金刚石线锯切割复合陶瓷示意图 图源:公开网络

表面形貌

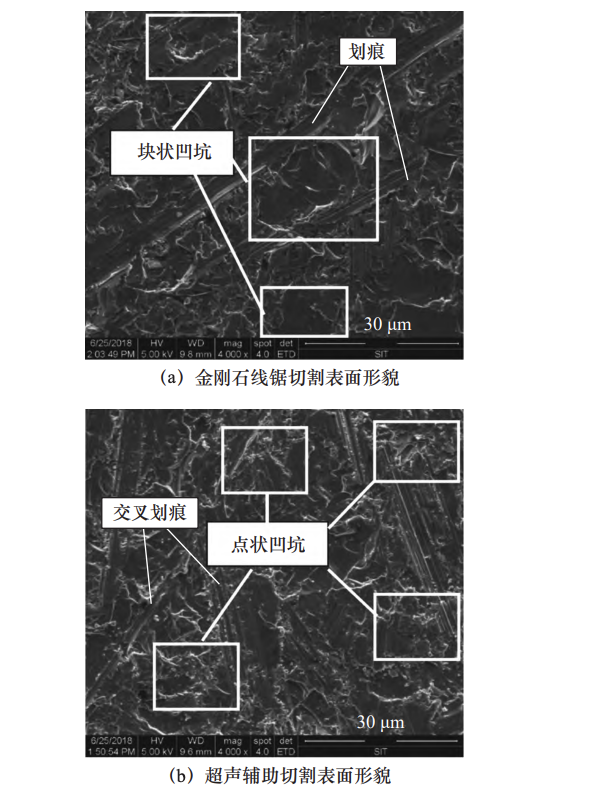

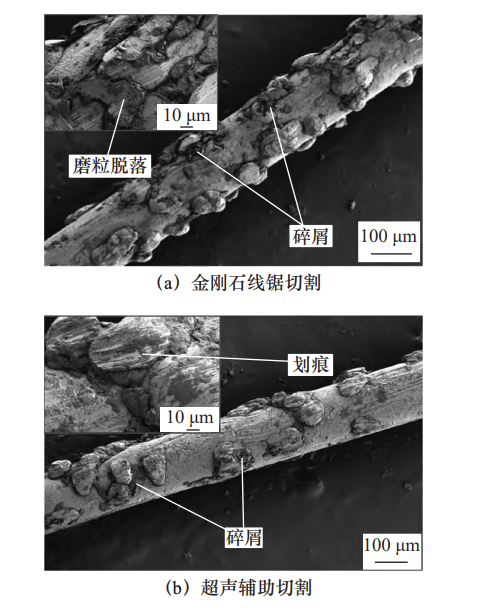

在金刚石线锯切割中,材料去除通常表现为脆性和塑性相结合的模式。然而,超声辅助切割能够增加塑-脆转变的临界深度,从而提高表面材料以塑性方式去除的比例。超声振动作用下,磨粒的运动轨迹交叉叠加,在表面形成更多交叉划痕。由于磨粒在超声高频作用下撞击材料表面,脆性去除时横向裂纹的扩展范围较小,表面形成了较多的点状凹坑。这些凹坑在后续加工中易于去除,使得超声辅助切割在表面处理方面更具优势。

表面粗糙度

与传统金刚石线锯切割相比,超声辅助金刚石线锯切割在硬脆材料(如SiC)加工中显著降低了表面粗糙度,约减少25.7%。对于复合陶瓷材料,表面粗糙度从6.22 μm降至3.08 μm。这种改进归因于超声振动作用下磨粒轨迹的交叉重叠,相互削平未完全去除的表面尖峰,通过高频划擦进一步降低表面粗糙度。此外,超声振动使磨粒与材料呈现间歇性分离,切屑与脱落磨粒能够及时排出加工区域,减少了表面损伤。

金刚石线锯切割与超声辅助切割表面形貌 图源:公开网络

金刚石锯丝磨损

金刚石线锯切割与超声辅助切割在相同锯切量下的锯丝磨损外观形貌 图源:公开网络

扫码,立即预报名,了解详情

/让专业的人相聚,共同陪伴中国金刚石产业发展/

Carbontech 2024 W1馆部分参展企业:

说明:本文部分素材来自网络公开信息,由作者重新编写,转载请备注来源,本平台发布仅为了传达一种不同视角,不代表对该观点赞同或支持。