插播:12月11-12日,华太电子、合盛新材料、安世半导体、三安半导体、士兰微、致领半导体、恒普技术、思锐智能、创锐光谱、快克芯装备、意法半导体、瑞霏光电、华卓精科及高泰新材等企业将出席【行家说三代半年会】,带来近30场主题演讲,报名请点文末“阅读原文”。

插播:12月11-12日,华太电子、合盛新材料、安世半导体、三安半导体、士兰微、致领半导体、恒普技术、思锐智能、创锐光谱、快克芯装备、意法半导体、瑞霏光电、华卓精科及高泰新材等企业将出席【行家说三代半年会】,带来近30场主题演讲,报名请点文末“阅读原文”。

近年来,汽车电子电气领域的设计人员和制造商努力开发解决方案,以满足快速发展的电动汽车(EV)行业的需求。行业内的许多公司都在寻求创新组件或系统,以提升电动汽车的性能和用户体验,并将市场推向更高的成熟度。其目的是增加电动汽车的行驶里程,为一级用户、OEM 以及消费者增加价值。

本文将介绍 LEM 和赛米控丹佛斯两家公司如何携手实现这些目标。此外,该文章还特别关注了为赛米控丹佛斯的直接冷却模制(DCMTM)半桥功率模块平台开发完全集成的LEM纳米电流传感器背后的创新。

通过集成 SiC-MOSFET 功率模块和电流传感器

最大限度地提高 EV 的功率密度

众所周知,在电池供电的牵引电机驱动器和电动汽车的车载/非车载充电器中实现高功率密度有两种关键方法。一种是通过无缝和高效的集成,另一种是使用尽可能小的功率模块和电流传感器(也称为最小尺寸或小尺寸传感器)。

通过提高功率密度和效率,SiC-MOSFET 功率模块实现了小型化和增加行驶里程。一段时间以来,LEM 和赛米控丹佛斯一直在密切合作,开发专门针对电动传动系统的技术创新。

赛米控丹佛斯希望为其客户提供一种功率模块,该模块完全集成了传感功能,同时最大限度地减少了组件的占用空间。这将简化组装并降低成本。尽管开发了一种解决方案,将显著减少占用空间与提高集成度相结合,但一体化封装是首选。设计人员提出了一个概念,将 LEM 的电流传感器嵌入到 DCMTM 平台中。

1200V DCMTM1000X 系列采用了最新一代的750V和1200V SiC-MOSFET(以及 Si-IGBT)。这意味着该平台的直流链路电压最高可达1000V,符合 IEC 60664-1 绝缘协调标准。由于使用了大量的半导体面积,该模块的电流能力可以扩展到 800 Arms。

EV牵引逆变器的革命性变革:

推出紧凑型高性能纳米电流传感器

LEM 和赛米控丹佛斯不仅开发了一种全新的装配概念,而且还创造了一种基于磁芯的电流传感器,其尺寸比市场上任何其他基于磁芯的电流传感器缩小了 60%。该概念还提供高带宽和卓越的抗串扰能力,可以扩展到任何功率模块、母线或公共导体,以完全集成的方式测量电流。

然而,新型纳米电流传感器适合与于使用 DCMTM 平台的 EV 牵引逆变器一起使用。它还与其他赛米控丹佛斯功率模块平台兼容。除了提供高水平的集成度外,该概念还易于组装,可以满足 800V 电池系统的所有隔离要求。

此外,新传感器的特点还包括能够在各种具有挑战性的环境中提供可靠的性能,包括防潮和防振。特别是,该器件在高温下具有稳定性,并且具有相当高的机械强度。

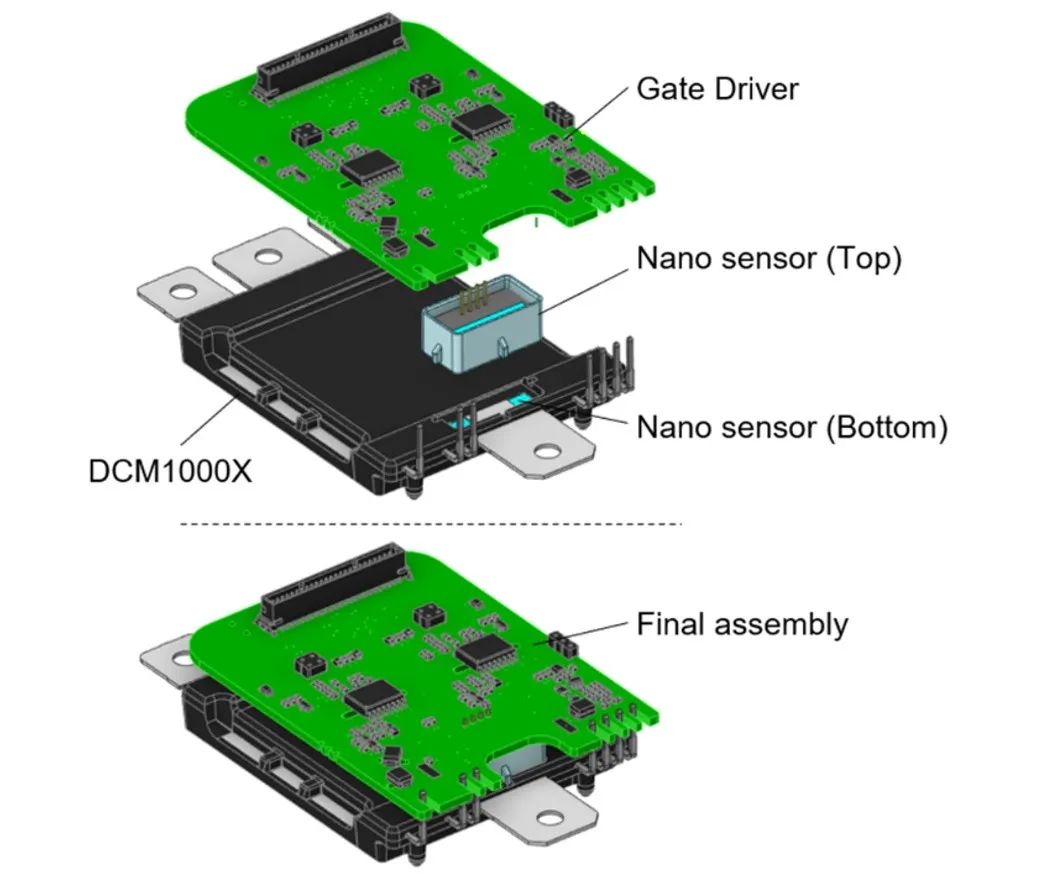

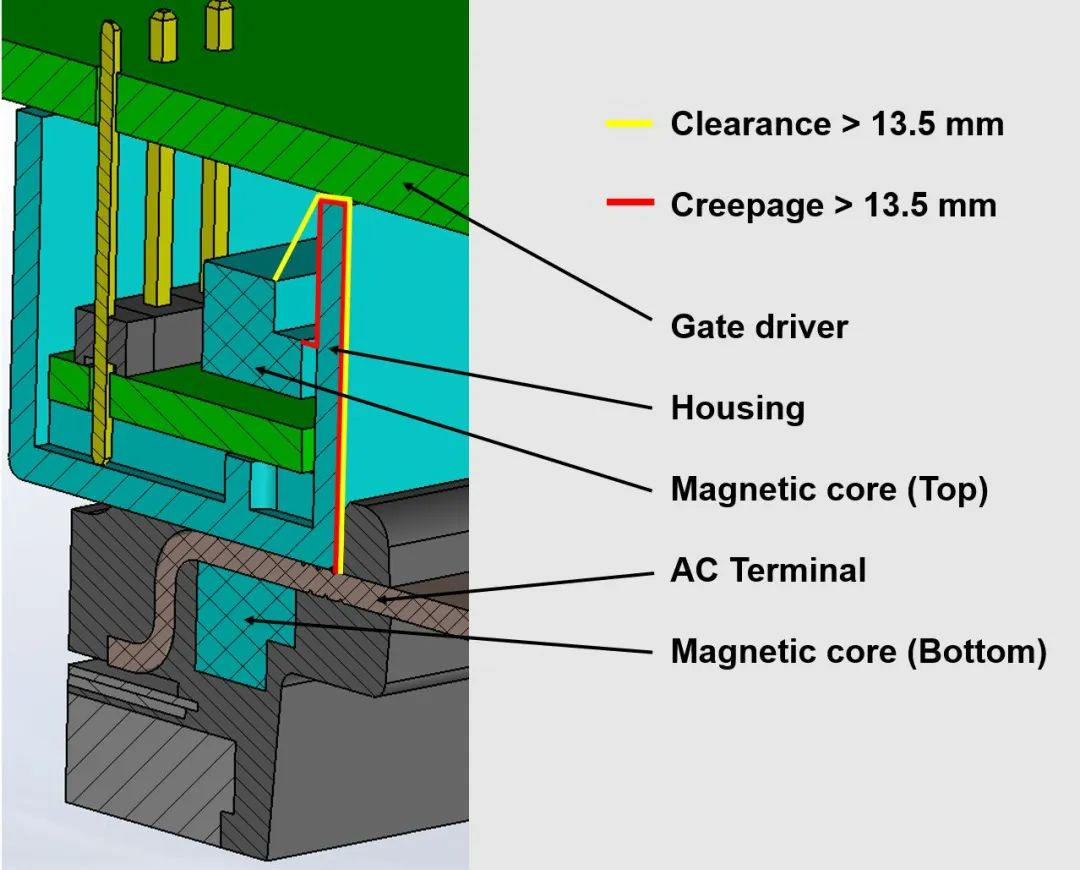

DCMTM1000X 是一种传递模塑功率模块,其电源和信号引线从外壳侧面引出。这在封装的顶部和栅极驱动板之间提供了一些空白空间。Nano 概念背后的创新理念是设计了一个基于磁芯的电流传感器,它可以适应这个未使用的空间。图 1 显示了组件的分解图。

与大多数基于磁芯的电流传感器相比,Nano 传感器具有高精度、出色的外部磁场抗扰度、高带宽和高信噪比 (SNR)。此外,由于电流传感器的占用空间在功率模块要求的空间范围内,因此不需要在逆变器中留出任何额外的空间。

图 1:DCMTM1000X 上的 LEM Nano 传感器集成

同时,无需安装其他组件即可机械固定传感器并将其电气连接到驱动板。所有这些功能意味着,Nano 传感器可提供任何其他基于内核的电流传感器的最高集成度。这不仅简化了垂直整合的过程,还降低了制造成本,并延长了产品的使用寿命。

加入汽车电驱交流群,请加微信:hangjiashuo888

先进的磁芯设计:

提高 EV 牵引逆变器中纳米电流传感器的精度和性能

LEM 设计了一个环绕母线的磁芯,该磁芯具有双气隙和高磁阻路径,解决了较高电流下的磁芯饱和问题,并降低了磁芯中的磁通密度。该公司的设计师创造了一种解决方案,其中包括两根直铁磁条:一根置于交流母线顶部,另一根置于母线下方。霍尔板传感元件位于两个气隙中。

LEM 发现,包覆成型工艺对传感器的性能至关重要。这是因为它有可能给磁芯结构带来应力,降低其饱和水平,并增加其磁偏移。所有这些都可能影响整体准确性。

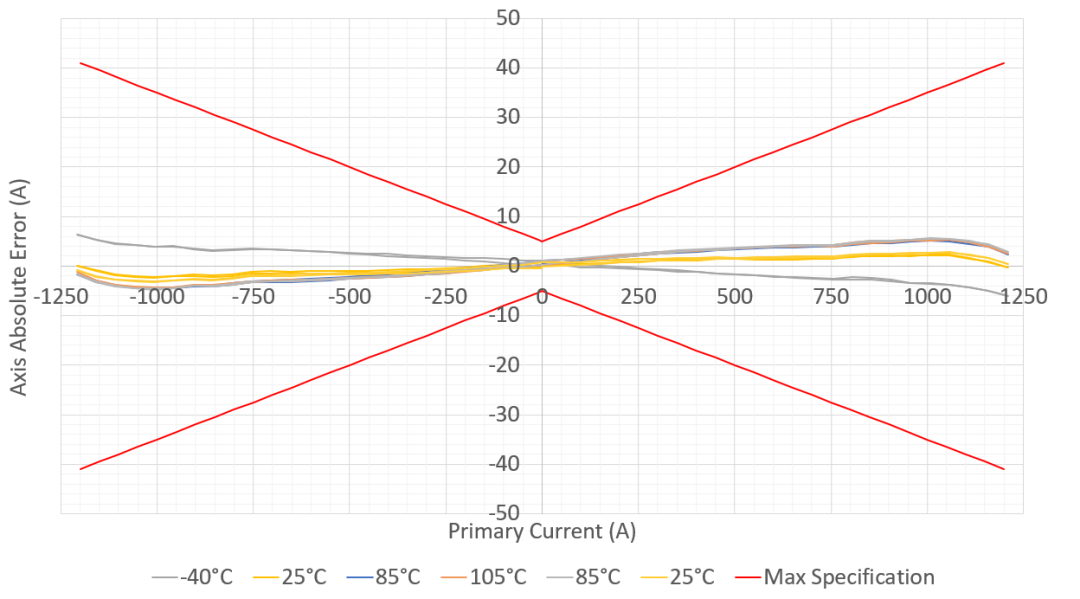

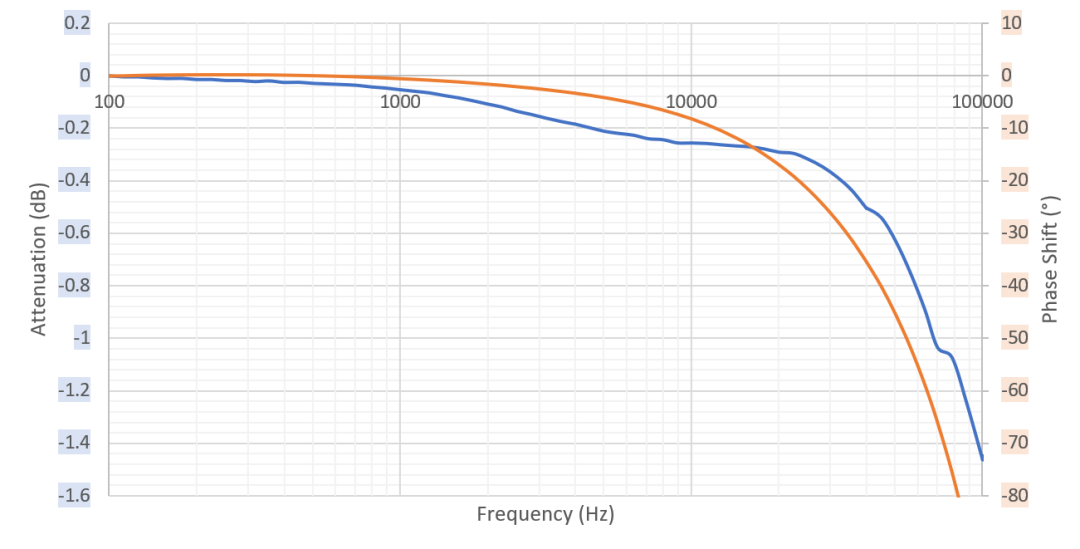

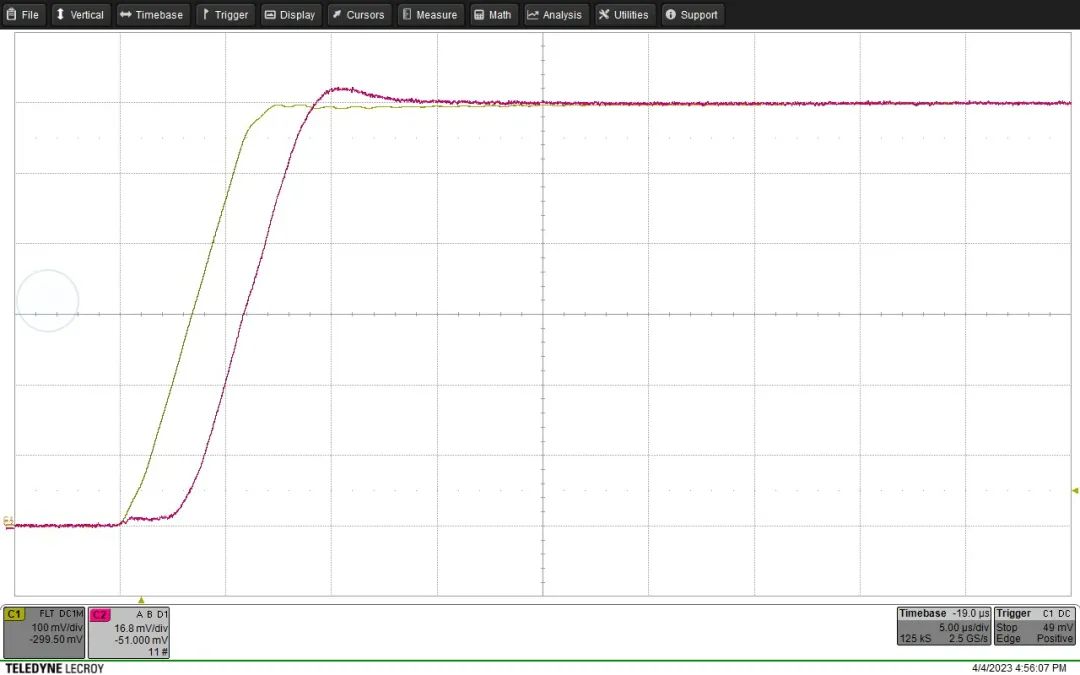

由于空间限制,无法扩大磁芯尺寸,因此在组装过程中检查了丹佛斯的包覆成型和 LEM 校准的样品。目的是确认新概念在其最终配置中的表现,包括在一系列电流和温度下测试精度。发现包覆成型工艺对传感器性能的影响很小,全局偏移误差(磁性 + 电)低于 +/-5A,灵敏度误差低于 3%(图 2)。同样,对完全包覆成型样品的带宽(图 3)、阶跃响应(图 4a 和 4b)和短路测试(图 5)证实了响应时间低于 3μs。

图 2:完全包覆成型样品的总体准确度

图 3:完全包覆成型样品的带宽

图4a:完全包覆成型样品的阶跃响应(100A/Div & 200μs/Div)

图 4b:完全包覆成型样品的阶跃响应(100A/Div & 5μs/Div)

图 5:完全包覆成型样品的短路测试结果

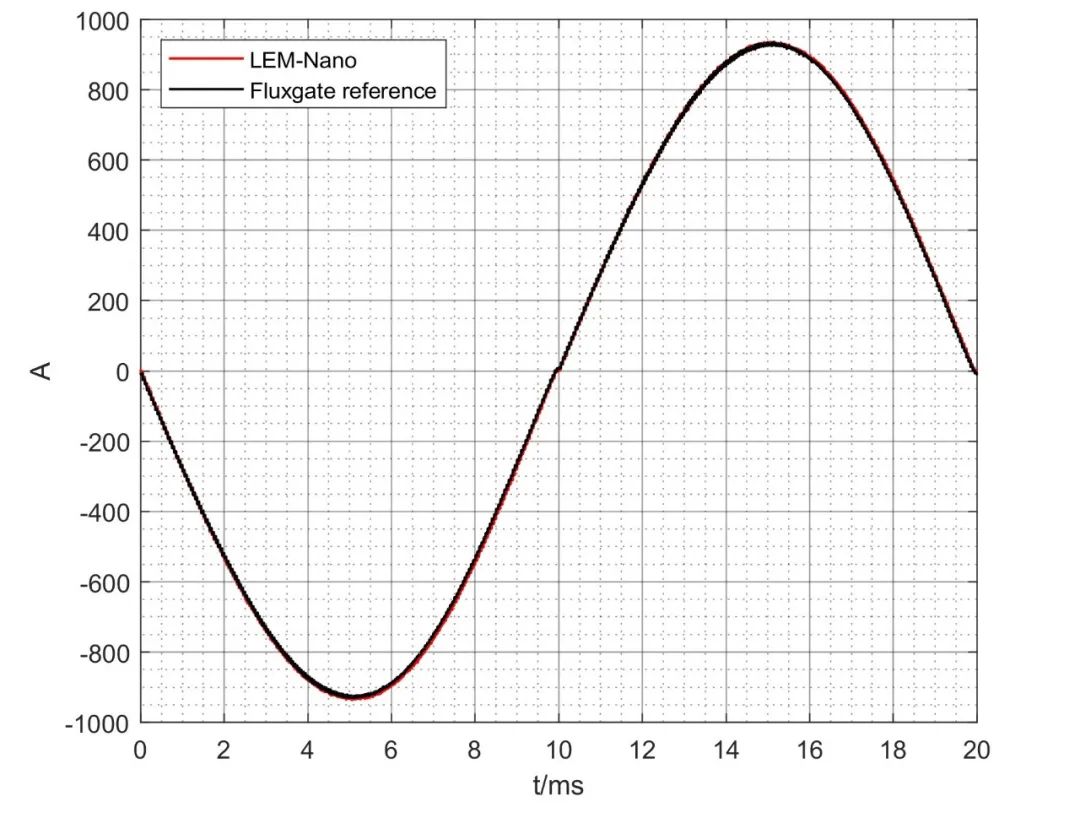

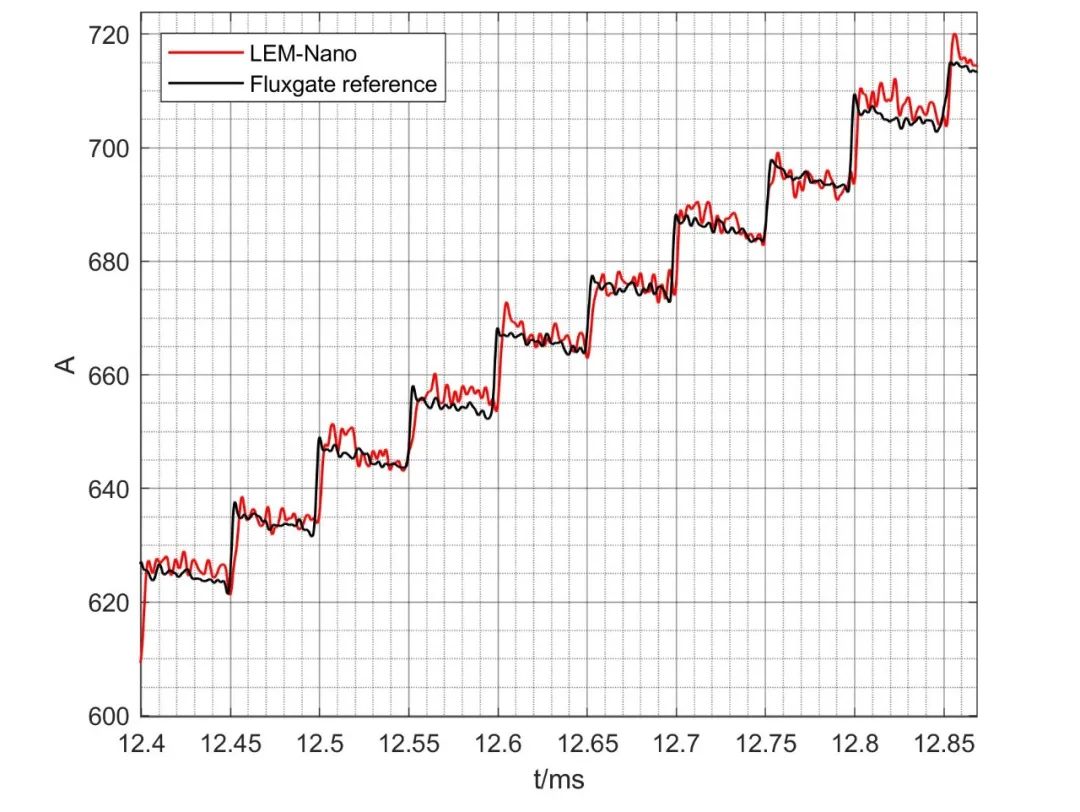

为了测试实际逆变器运行下的交流系统水平,采用最新一代 SiC-MOSFET 的 A 样品原型被用作三相设置的一相,允许快速开关瞬态,以验证 LEM 纳米传感器对高 dV/dt 的鲁棒性。

DoE(实验设计)应用了以下电气参数:fsw=10kHz,基波=50Hz,PF=1,I=650Arms。进水/乙二醇混合物温度保持在 30°C 左右,流速为 8 lt/分钟。磁通门电流传感器已被用作性能参考。图 5 显示了正弦调制电流的测试结果。

获得的结果与仿真和校准工作一致,在测试高达 650Arms 的不同电流水平上显示出一致的结果。

图 6:测试结果,将 Nano 传感器与 Fluxgate 参考进行比较。

传统的传递模塑工艺不仅不允许从顶部互连,而且还需要模塑料的高温固化步骤。由于这些原因,传感器被设计为可分体式。底部磁芯位于功率模块中,顶部磁芯(及其传感元件)位于功率模块外部。最终布局(图 7)是功率模块、传感元件和栅极驱动板之间的夹层结构。传感元件和栅极驱动板之间也存在直接互连。

图 7:最终组件的横截面

通过传感器从封装顶部互连,可以实现在封装外部端子之间具有足够间隙和爬电距离的设计:这意味着可以满足高压隔离要求,并简化栅极驱动器板布局。

在封装内部,包覆成型的磁芯连接到与相位端子相同的电位。为了最小化磁芯的宽度并最大化磁芯与相邻引线之间的隔离距离,我们略微减小了母线排横截面。此限制不会影响母线排的机械稳定性,也不会产生任何热问题,因为它位于母线排包覆成型且非常靠近水冷基板的部分。

赛米控丹佛斯高级电气工程师 Fabio Carastro 说:“将赛米控丹佛斯 DCMTM 功率模块、SiC-MOSFET 芯片和 LEM 的完全集成传感器相结合,将真正将汽车逆变器的集成度和功率密度提升到一个新的水平。”

LEM 的高级电子工程师兼 Nano 项目经理 Damien Coutellier 补充道:“这个项目是一项重大挑战,它的成功在于与赛米控丹佛斯的完美合作。”

END.