作为半导体行业的重要衬底材料,碳化硅单晶凭借其卓越的热、电性能,在高温、高频、大功率以及抗辐射的集成电子器件领域展现出广泛的应用潜力。碳化硅衬底的加工精度对器件的性能起到关键性作用,因此在外延应用中对其表面质量的要求格外严格。由于碳化硅硬度高、易碎且化学稳定性强,传统加工手段往往难以满足这些要求,导致高质量碳化硅晶片的加工效率较低。

碳化硅单晶的加工主要包括切片、薄化和抛光等步骤。全球范围内,碳化硅制造和加工技术仍在发展中,成熟度有限,这在一定程度上限制了碳化硅器件市场的扩展。因此,为充分发挥碳化硅衬底的优异特性,关键在于开发能够实现高表面质量的加工技术。

碳化硅单晶的切片

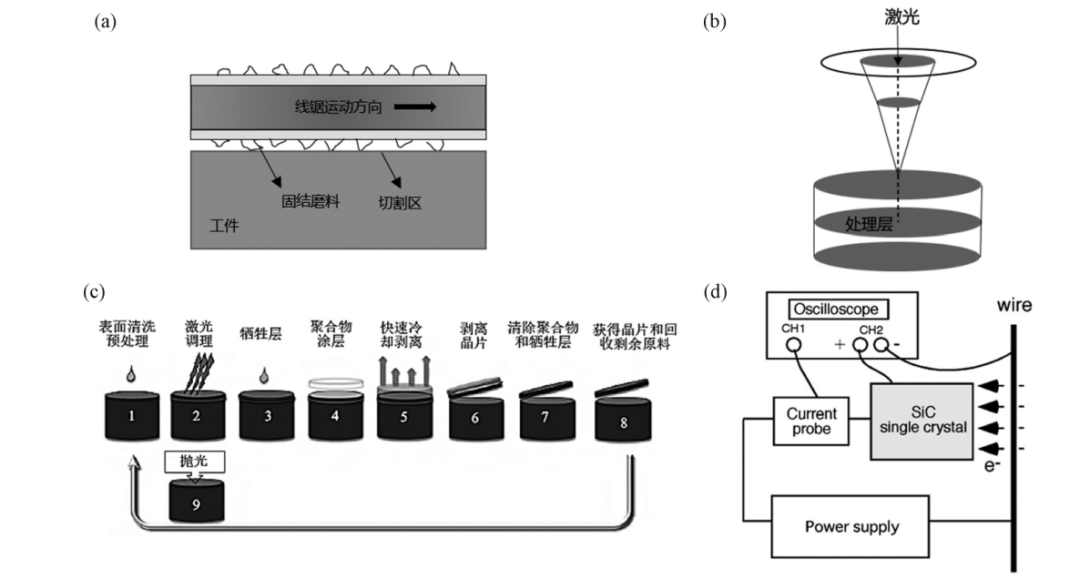

传统的切割工具如内圆锯片和金刚石带锯因切缝宽且转弯半径受限,导致出片率偏低,难以满足碳化硅晶体切割的需求。现阶段的碳化硅切片方法主要包括固结磨料切割、游离磨料切片、激光切割、冷分离以及电火花切片等。固结磨料多线锯切割是目前加工碳化硅单晶最常用的方法。此外,激光切割、冷分离和电火花切片等技术对碳化硅材料的切割也较为有效,其原理见下图。

SiC 单晶的切片技术 ( a) 固结磨料线锯切片( b) 激光切片( c) 冷分离( d) 电火花切片 图源:公开网络

固结磨料线锯切片方法是将金刚石磨料固定在金属丝上,通过锯丝的往复式运动实现切割,如上图所示。该方法具有磨粒分布均匀、加工效率高、污染小等优点。激光切割则利用激光在碳化硅晶体内形成改性层,从而分离晶片,目前处于研究阶段。

冷分离技术具有材料利用率高、节能环保的特点,其原理是利用激光在晶锭内部形成角质层,表面涂覆特制分离材料后冷冻收缩,从而实现晶圆剥离。电火花切片通过脉冲放电对碳化硅单晶进行腐蚀切割,具备较高的精度和生产率。该技术使加工后的碳化硅晶片表面较为光滑,但切缝宽且表面损伤层的后续处理工艺仍需进一步改进。

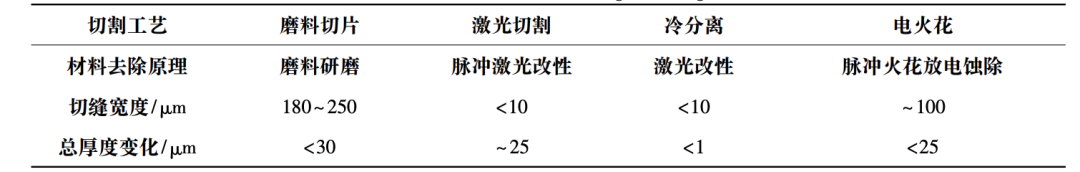

不同切割工艺的性能对比 图源:公开网络

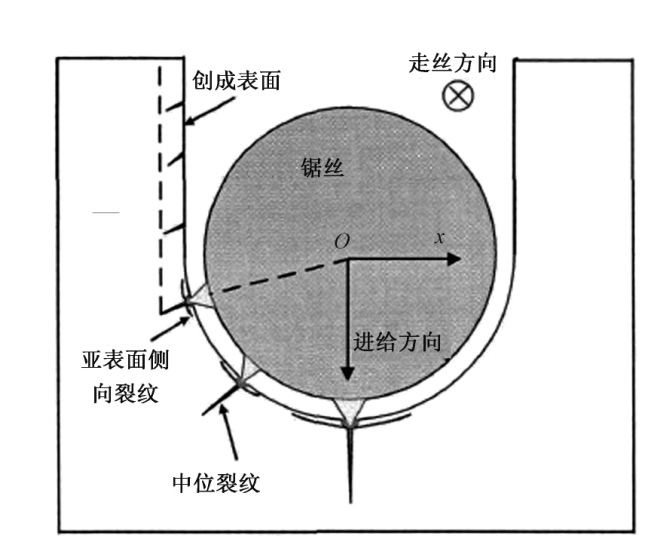

表层裂纹损伤与切片质量密不可分。在4H-SiC切片加工中,易形成两类表层裂纹:亚表面侧向裂纹和中位裂纹。这些裂纹不仅增加了后续加工难度,还可能延展至断裂。不当的锯切参数、磨粒尺寸、工件进给速度和锯丝速度控制等因素都可能导致裂纹损伤。

在碳化硅衬底的外延生长和器件制造中,晶体取向显著影响加工质量和器件性能。为减少方向敏感性引发的切片裂纹,需在切片前进行晶体取向检测。一般碳化硅晶锭沿SiC{0001}面生长,平行于晶锭生长方向的SiC晶面切割能有效减少螺型位错密度,提升切片品质。切片过程的关键在于精确调控锯切参数:降低进给量和进给力有助于缓解磨粒法向压力;增大锯丝速度可以减少切向压力,减少磨粒磨损和脱落的几率。然而,锯丝损耗和效率仍需平衡。此外,维持冷却液充足且分布均匀,有助于降低残余热应力、减小锯丝振动,避免磨粒应力不均引发不稳定的应力场。

锯切 4H-SiC 晶片表层裂纹损伤 图源:公开网络

碳化硅晶片的薄化

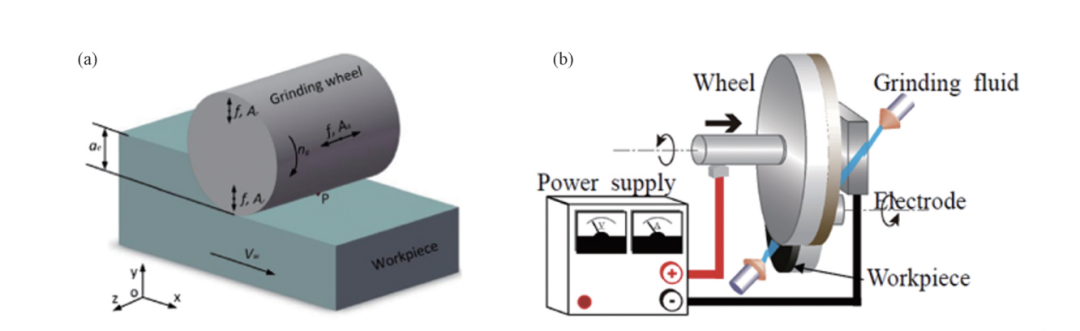

由于碳化硅的断裂韧性较低,在减薄过程中容易产生裂纹,使得晶片的减薄较为困难。碳化硅晶片的减薄通常通过磨削和研磨来完成,其中自旋转磨削是一种典型的磨削方式。在此过程中,晶片自旋转的同时,主轴带动砂轮旋转并向下进给,从而实现减薄。虽然自旋转磨削能提升加工效率,但砂轮随着使用时间增长容易钝化,使用寿命短,且晶片表面和亚表面容易产生损伤,影响加工精度和效率。为解决这些问题,研究人员开发了多种辅助技术,如砂轮在线修整和新型软磨料砂轮技术,其中主要包括超声振动辅助磨削和在线电解修整辅助磨削。超声辅助磨削通过振动降低磨削力和砂轮磨损,从而改善加工质量,尤其适合硬脆材料的薄化加工。在线电解修整辅助磨削则通过电解产生绝缘氧化膜来减缓砂轮磨损,并利用大量电解脱落的磨粒形成类似游离磨料的研磨作用,从而提升磨削表面质量。

研磨工艺方面,可分为单面和双面研磨技术,适用于不同尺寸的碳化硅晶片。研磨过程中常用的磨料包括碳化硼和金刚石,研磨分为粗磨和精磨两个阶段。粗磨的主要目的是去除切片过程中形成的刀痕和表面损伤层,通常使用较大颗粒的磨料;而精磨则通过较细颗粒的磨料去除粗磨残留的表面损伤层,进一步改善表面粗糙度。

(a) 超声振动辅助磨削(b) 在线电解修整辅助磨削 图源:公开网络

研究显示,碳化硅晶片的薄化过程中,材料去除率受磨料粒径、密度、研磨盘转速和研磨压力等参数的影响显著。在研磨工艺中,需要对压力参数进行精确控制,以确保磨粒拥有足够的机械能完成材料去除。若研磨压力和转速不足,去除率会偏低,影响加工效率;而若压力过大,晶片的几何精度可能降低,并增加破损风险,影响成品率。磨料的硬度和粒径越大,晶片表面粗糙度也越大。此外,过硬的研磨盘会对工件表面造成损伤并增加污染,而较软的研磨盘允许更多磨料滑动,虽有助于提高表面光洁度,但可能降低平面度。

未来薄化工艺的发展重点在于开发新型砂轮(例如改进磨料和砂轮结合剂的材料)、优化研磨液和研磨盘(如半固着磨料盘),并提升工艺参数的控制水平。此外,研究表明,当碳化硅去除深度小于500纳米时,碳化硅材料会在高压条件下发生相变,以延性模式去除,相比于脆性断裂模式,延性域模式的加工损伤深度更低。因此,延性域磨削技术将成为薄化工艺的发展趋势之一。为提高大尺寸碳化硅晶片的成品率,未来还需进一步优化单面研磨技术,以降低破损风险。

碳化硅晶片的抛光

碳化硅晶片的抛光工艺包括粗抛和精抛两个阶段。粗抛主要采用机械抛光,旨在提升抛光的加工效率,当前对碳化硅单晶衬底的研究重点在于优化工艺参数,以改善表面粗糙度并提高材料去除效率。现阶段,针对碳化硅晶片的双面抛光工艺研究较少,具体参数仍需进一步优化。

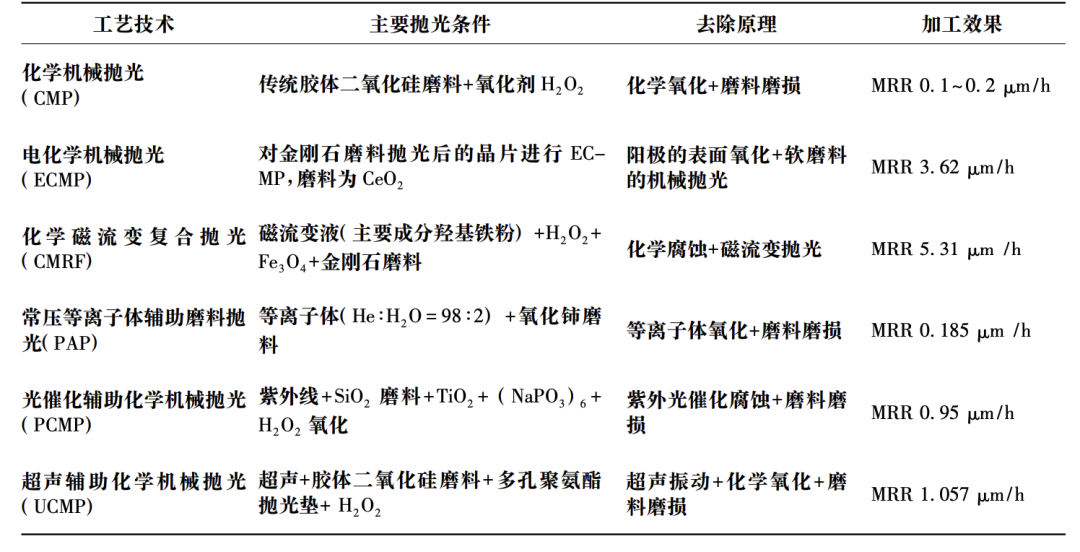

精抛则通常采用单面抛光,其中化学机械抛光(CMP)是广泛应用的技术。该方法结合化学腐蚀和机械磨损,能够去除材料表面并实现平整化。抛光液促使晶片表面发生氧化反应,形成的软化层在磨粒的机械作用下易于去除。作为单晶衬底加工的最后一道工序,CMP工艺在保证碳化硅衬底表面实现超光滑且无缺陷方面至关重要。目前,不同精抛技术的参数和效果对比如下表所示。

SiC 精抛工艺对比 图源:公开网络

SiC 精抛工艺对比 图源:公开网络

当化学机械抛光(CMP)过程中的机械和化学作用达到平衡时,抛光效果可以达到最佳状态。CMP的性能主要受到工艺参数、抛光液和抛光垫三方面的影响,其中抛光液和抛光垫是CMP的主要耗材。为了确保抛光工艺的稳定性,需对这些耗材的性能进行优化,以实现可重复的高效抛光。未来的研究方向包括改进抛光液的成分,开发具备自催化功能的抛光垫,以提高整体工艺效率。

在新型抛光技术方面,诸如PAP和CMRF等方法虽然具备一定优势,但因需要大功率高温设备而使系统成本较高,操作性也较差。因此,当前主流的碳化硅晶片精抛技术仍以CMP为主。针对碳化硅CMP过程,材料去除率的建模以及催化和电化学增效的机理仍有待深入研究。未来的优化方向是通过结合碳化硅的氧化理论与催化化学,采用复合增效技术提升抛光效率,例如超声辅助电化学机械抛光、磁流变-催化复合辅助抛光,以及固结磨粒-超声-催化抛光等方法,以同时加速碳化硅表层氧化和氧化层的机械去除速度,从而提升工艺质量和效率。

扫码,立即预报名,了解详情

/让专业的人相聚,共同陪伴中国金刚石产业发展/

Carbontech 2024 W1馆部分参展企业:

说明:本文部分素材来自网络公开信息,由作者重新编写,转载请备注来源,本平台发布仅为了传达一种不同视角,不代表对该观点赞同或支持。