生产反馈有一个产品的电容脱落

这是一个大的滤波电容

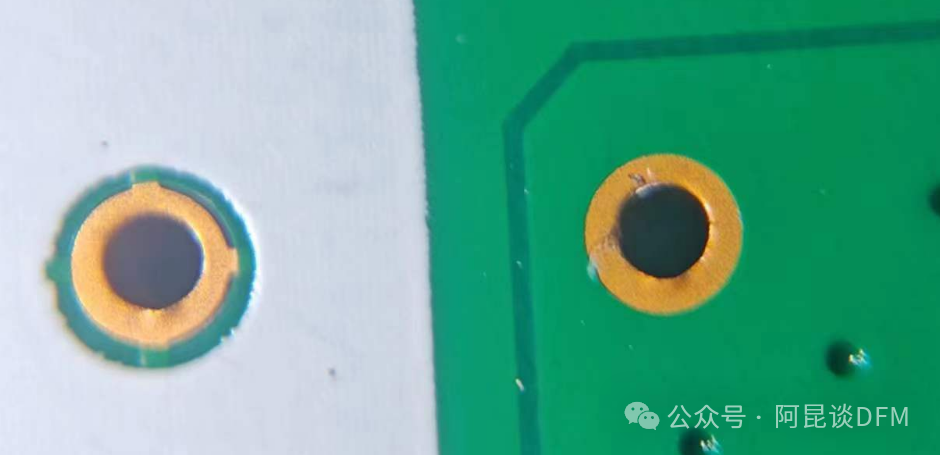

看电容引脚上就是在焊接位置上有沾锡,电容根部几乎没锡

初步率判断这个电容是属于没有焊接到位,导致的虚焊后受外力脱落。

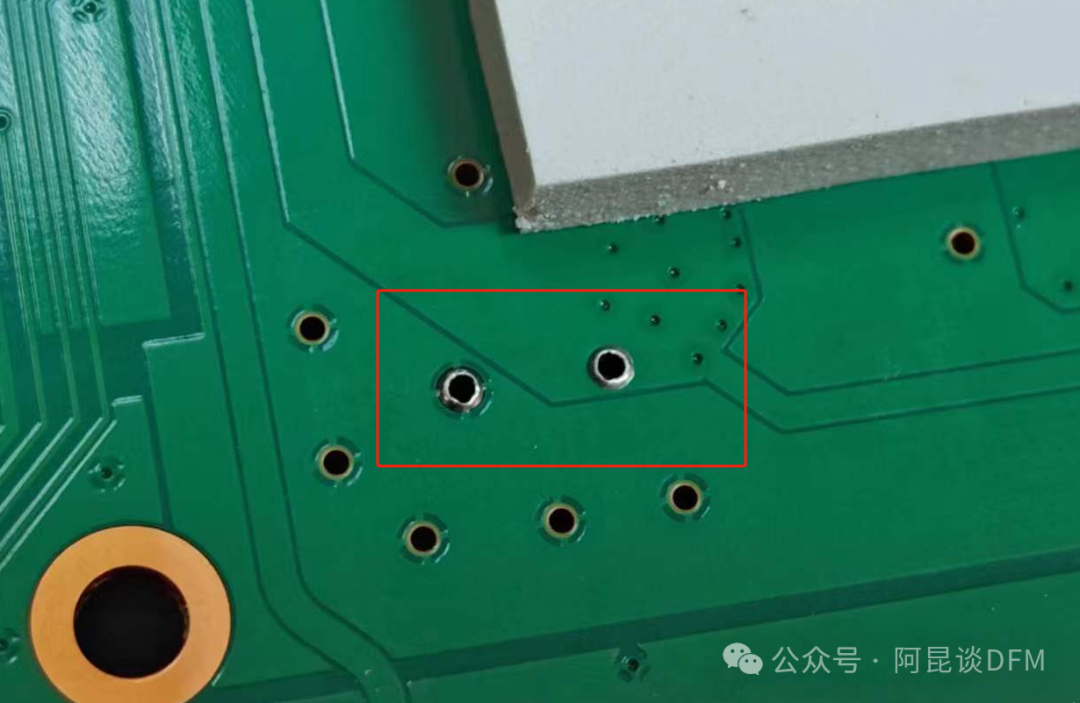

看了下板的背面焊盘

两个窟窿,加上焊锡形状也基本判断确实是虚焊了,焊点本身不好加上震动导致脱落。

而且波峰焊时,锡没有入孔,应该说焊接异常的主要原因。

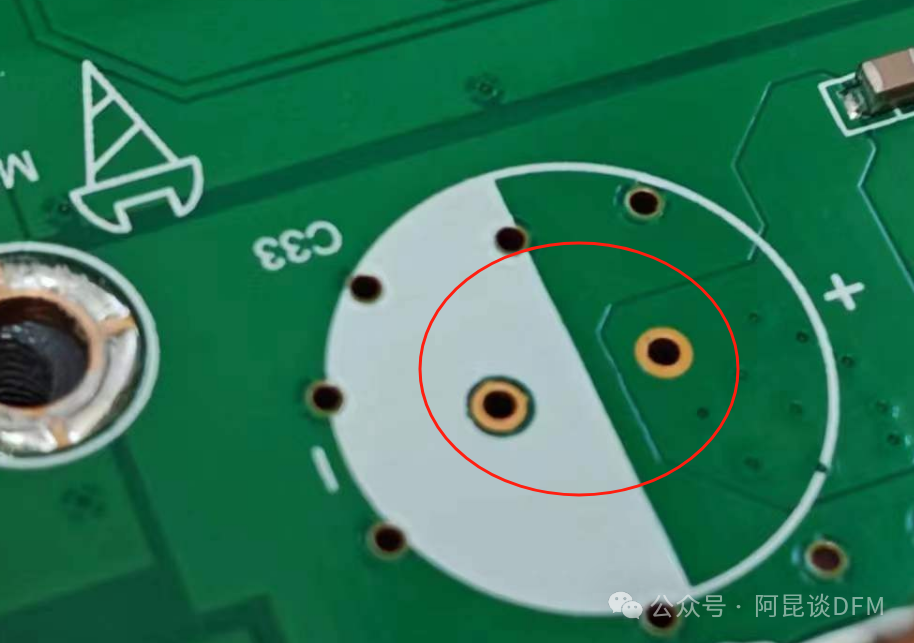

焊盘表面孔孔内看不到锡

出现此问题大概会从三个方面分析:

1、焊盘表面处理为OSP,分析可能是OSP膜的异常,导致波峰焊时破膜效果较差,锡也没有很好的进入孔内,而只是焊接在焊盘表面外,只是靠外面锡点结合力固定。而且此焊点大概率也并没有完全焊好。

2、两个孔都是接于大铜皮,虽然地孔采用了十字形连接,但是散热速度仍较快,导致焊点还没有充分结合就因为热量不足出现了一点点冷焊迹象。

3、电容本身虽然不重,但相对也尺寸大,加上只有2个脚固定,周转运输中受的外力也不小,导致焊点出现松动最终脱落

4、波峰焊时温度时间控制不是最佳,及助焊剂的喷洒可能也是影响因素。

后续改善:

1、此类大电容应该考虑打胶固定。

2、严格监督好pcb板厂的OSP质量。

3、波峰焊时加强破膜效果关注。

4、插件孔考虑再加大点,焊环也再大点。

你们认为是什么原因,如何改善,欢迎留言!

往期文章

贴片过程中发现焊盘封装不对,RD解释当时设计是这个原因

离了大谱!检查研发工程师给过来的PCB文件大面积焊盘漏开窗!